ąÆ ąĮą░čüč鹊čÅčēąĄąĄ ą▓čĆąĄą╝čÅ ą┐čĆąĖ ą▓ąŠąĘą▓ąĄą┤ąĄąĮąĖąĖ čüąŠąŠčĆčāąČąĄąĮąĖą╣ ąĖąĘ ą╝ąŠąĮąŠą╗ąĖčéąĮąŠą│ąŠ ą▒ąĄč鹊ąĮą░, ą║ą░ą║ ą┐čĆą░ą▓ąĖą╗ąŠ, ąĖčüą┐ąŠą╗čīąĘčāčÄčéčüčÅ ą▓čŗčüąŠą║ąŠą┐ą╗ą░čüčéąĖčćąĮčŗąĄ ą▒ąĄč鹊ąĮąĮčŗąĄ čüą╝ąĄčüąĖ čü ąŠčüą░ą┤ą║ąŠą╣ ą║ąŠąĮčāčüą░ 20 čüą░ąĮčéąĖą╝ąĄčéčĆąŠą▓ ąĖ ą▒ąŠą╗ąĄąĄ. ą×ą▒čēąĄąĖąĘą▓ąĄčüčéąĮąŠ, čćč鹊 čéą░ą║ąĖąĄ čüą╝ąĄčüąĖ ą┐čĆąĖą│ąŠč鹊ą▓ą╗ąĄąĮąĮčŗąĄ ą┐ąŠ čéčĆą░ą┤ąĖčåąĖąŠąĮąĮąŠą╣ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ čüą║ą╗ąŠąĮąĮčŗ ą║ čüąĖą╗čīąĮąŠą╝čā čĆą░čüčüą╗ąŠąĄąĮąĖčÄ ąĖ ą▓ąŠą┤ąŠąŠčéą┤ąĄą╗ąĄąĮąĖčÄ. ą¤ąŠ ą╝ąĮąĄąĮąĖčÄ ą┐ąŠą┤ą░ą▓ą╗čÅčÄčēąĄą│ąŠ čćąĖčüą╗ą░ čüą┐ąĄčåąĖą░ą╗ąĖčüč鹊ą▓ čŹč鹊 ąŠą▒čāčüą╗ąŠą▓ą╗ąĄąĮąŠ ą▓ ąŠčüąĮąŠą▓ąĮąŠą╝ ąĮąĄ č鹊ą╗čīą║ąŠ ąĖ ąĮąĄ čüč鹊ą╗čīą║ąŠ ąŠčéčüčāčéčüčéą▓ąĖąĄą╝ ą┤ąŠą╗ąČąĮąŠą│ąŠ ą║ąŠąĮčéčĆąŠą╗čÅ ąĘą░ ąĖčģ ą┐čĆąĖą│ąŠč鹊ą▓ą╗ąĄąĮąĖąĄą╝ ąĖ čéčĆą░ąĮčüą┐ąŠčĆčéąĖčĆąŠą▓ą║ąŠą╣, čüą║ąŠą╗čīą║ąŠ ąĮąĄą┤ąŠčüčéą░č鹊čćąĮčŗą╝ čüąŠą┤ąĄčƹȹ░ąĮąĖąĄą╝ č鹊ąĮą║ąŠą╝ąŠą╗ąŠčéčŗčģ ą║ąŠą╝ą┐ąŠąĮąĄąĮč鹊ą▓ ą▓ ą▒ąĄč鹊ąĮąĮąŠą╣ čüą╝ąĄčüąĖ. ąÆąŠ ą▓čüąĄą╝ ą╝ąĖčĆąĄ čüčćąĖčéą░ąĄčéčüčÅ, čćč鹊 ą▒ąĄč鹊ąĮąĮčŗąĄ čüą╝ąĄčüąĖ ą┤ą╗čÅ ą╝ąŠąĮąŠą╗ąĖčéąĮąŠą│ąŠ čüčéčĆąŠąĖč鹥ą╗čīčüčéą▓ą░ ą▓ ąŠą▒čÅąĘą░č鹥ą╗čīąĮąŠą╝ ą┐ąŠčĆčÅą┤ą║ąĄ ą┤ąŠą╗ąČąĮčŗ čüąŠą┤ąĄčƹȹ░čéčī čüčāą╝ą╝ą░čĆąĮąŠ 500 - 600 ą║ą│ ąĮą░ ą║čāą▒ąŠą╝ąĄčéčĆ ą▒ąĄč鹊ąĮąĮąŠą╣ čüą╝ąĄčüąĖ čéą░ą║ ąĮą░ąĘčŗą▓ą░ąĄą╝čŗčģ č鹊ąĮą║ąŠą╝ąŠą╗ąŠčéčŗčģ ą║ąŠą╝ą┐ąŠąĮąĄąĮč鹊ą▓ ą▓ ą▓ąĖą┤ąĄ čåąĄą╝ąĄąĮčéą░ ąĖ ą╝ąĖą║čĆąŠąĮą░ą┐ąŠą╗ąĮąĖč鹥ą╗čÅ, čé.ąĄ. ą┐ąŠ 250 - 300 ą║ą│ ą║ą░ąČą┤ąŠą│ąŠ. ąÜčĆąŠą╝ąĄ č鹊ą│ąŠ ą▓ čéą░ą║ąĖąĄ čüą╝ąĄčüąĖ ąŠą▒čÅąĘą░č鹥ą╗čīąĮąŠ ą┤ąŠą╗ąČąĮčŗ ą▓ą▓ąŠą┤ąĖčéčīčüčÅ ą│ąĖą┐ąĄčĆą┐ą╗ą░čüčéąĖčäąĖą║ą░č鹊čĆčŗ, ą┐ąŠčüą║ąŠą╗čīą║čā ą╝ąĖą║čĆąŠąĮą░ą┐ąŠą╗ąĮąĖč鹥ą╗čī čüąĖą╗čīąĮąŠ ą┐ąŠą▓čŗčłą░ąĄčé ą▓ąŠą┤ąŠą┐ąŠčéčĆąĄą▒ąĮąŠčüčéčī čüą╝ąĄčüąĖ. ą¤ąŠčüą║ąŠą╗čīą║čā ą▓ą▓ąĄą┤ąĄąĮąĖąĄ ą╝ąĖą║čĆąŠąĮą░ą┐ąŠą╗ąĮąĖč鹥ą╗čÅ čéčĆąĄą▒čāąĄčé ą┤ąŠą┐ąŠą╗ąĮąĖč鹥ą╗čīąĮąŠą│ąŠ ąŠčüąĮą░čēąĄąĮąĖčÅ ą▒ąĄč鹊ąĮąŠ-čüą╝ąĄčüąĖč鹥ą╗čīąĮčŗčģ čāčüčéą░ąĮąŠą▓ąŠą║, ą▓ ąĀąŠčüčüąĖąĖ čüąĄą│ąŠą┤ąĮčÅ ą▓ ą║ą░č湥čüčéą▓ąĄ č鹊ąĮą║ąŠą╝ąŠą╗ąŠč鹊ą│ąŠ ą║ąŠą╝ą┐ąŠąĮąĄąĮčéą░ ą▓čŗčüčéčāą┐ą░ąĄčé ąĖčüą║ą╗čÄčćąĖč鹥ą╗čīąĮąŠ čåąĄą╝ąĄąĮčé ą▓ ą║ąŠą╗ąĖč湥čüčéą▓ąĄ 300-400 ą║ą│ ąĮą░ ą║čāą▒ąŠą╝ąĄčéčĆ. ąĪąĄą│ąŠą┤ąĮčÅ ą▓ ąĀąŠčüčüąĖąĖ ą┐čĆąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄ ą▒ąĄč鹊ąĮąĮčŗčģ čüą╝ąĄčüąĄą╣ ą┐čĆąĖą╝ąĄąĮčÅčÄčéčüčÅ ąĮąĄ ą│ąĖą┐ąĄčĆą┐ą╗ą░čüčéąĖčäąĖą║ą░č鹊čĆčŗ ąĖ ą┤ą░ąČąĄ ąĮąĄ čüčāą┐ąĄčĆą┐ą╗ą░čüčéąĖčäąĖą║ą░č鹊čĆčŗ, ą░ ą┐čĆąŠčüč鹊 ą┐ą╗ą░čüčéąĖčäąĖą║ą░č鹊čĆčŗ. ą¤ąŠčŹč鹊ą╝čā čĆąŠčüčüąĖą╣čüą║ąĖąĄ ą▒ąĄč鹊ąĮąĮčŗąĄ čüą╝ąĄčüąĖ ą▓čŗąĮčāąČą┤ąĄąĮąĮąŠ ąĖą╝ąĄčÄčé ą▓čŗčüąŠą║ąŠąĄ ą▓ąŠą┤ąŠčüąŠą┤ąĄčƹȹ░ąĮąĖąĄ, čćč鹊 ą┐čĆąĖą▓ąŠą┤ąĖčé ą║ ą▓ąŠą┤ąŠąŠčéą┤ąĄą╗ąĄąĮąĖčÄ ąĖ čĆą░čüčüą╗ąŠąĄąĮąĖčÄ čéą░ą║ąĖčģ čüą╝ąĄčüąĄą╣ ąĖ č鹥ą╝ čüą░ą╝čŗą╝ ąĄčēąĄ ą▒ąŠą╗čīčłąĄ čüąĮąĖąČą░ąĄčé ąĖčģ ą║ą░č湥čüčéą▓ąŠ. ą¤ąŠ čŹč鹊ą╣ ą┐čĆąĖčćąĖąĮąĄ, ą┐čĆąĖ čāą║ą╗ą░ą┤ą║ąĄ čĆąŠčüčüąĖą╣čüą║ąĖčģ čüą╝ąĄčüąĄą╣ ą▓ ą╝ąŠąĮąŠą╗ąĖčéąĮčŗąĄ ą║ąŠąĮčüčéčĆčāą║čåąĖąĖ, ąĮąĄąĖąĘą▒ąĄąČąĮąŠ ąŠą▒čĆą░ąĘčāčÄčéčüčÅ čĆą░ąĘą╗ąĖčćąĮąŠą│ąŠ čĆąŠą┤ą░ ą┤ąĄč乥ą║čéčŗ ŌĆō čĆą░ą║ąŠą▓ąĖąĮčŗ ąĖ ą║ą░ą▓ąĄčĆąĮčŗ, ąĮąĄą┤ąŠčāą┐ą╗ąŠčéąĮąĄąĮąĮčŗąĄ čāčćą░čüčéą║ąĖ ą▒ąĄč鹊ąĮą░ ąĖ ąĮąĄą┤ąŠčüčéą░č鹊čćąĮąŠ ą┐ąŠą╗ąĮąŠąĄ čüčåąĄą┐ą╗ąĄąĮąĖąĄ čü ą░čĆą╝ą░čéčāčĆąŠą╣, ą║ąŠč鹊čĆčŗąĄ ą┐čĆąĖą▓ąŠą┤čÅčé ą║ čüąĮąĖąČąĄąĮąĖčÄ ąĄą│ąŠ ąĮąĄčüčāčēąĄą╣ čüą┐ąŠčüąŠą▒ąĮąŠčüčéąĖ ąĖ ąĮąĖąĘą║ąŠą╣ ą┤ąŠą╗ą│ąŠą▓ąĄčćąĮąŠčüčéąĖ ą▓ąŠąĘą▓ąŠą┤ąĖą╝čŗčģ ąČąĄą╗ąĄąĘąŠą▒ąĄč鹊ąĮąĮčŗčģ ą║ąŠąĮčüčéčĆčāą║čåąĖą╣.

ąÜą░ą║ ąĖč鹊ą│ ą▓čŗčłąĄąĖąĘą╗ąŠąČąĄąĮąĮąŠą│ąŠ ą╝ąŠąČąĮąŠ čüą┤ąĄą╗ą░čéčī ą▓čŗą▓ąŠą┤, čćč鹊 ą▓ ąĀąŠčüčüąĖąĖ čäą░ą║čéąĖč湥čüą║ąĖ ąŠčéčüčāčéčüčéą▓čāčÄčé ą▓ąŠąĘą╝ąŠąČąĮąŠčüčéąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ą▓čŗčüąŠą║ąŠą║ą░č湥čüčéą▓ąĄąĮąĮčŗčģ ą▒ąĄč鹊ąĮąĮčŗčģ čüą╝ąĄčüąĄą╣ ą┤ą╗čÅ ą╝ąŠąĮąŠą╗ąĖčéąĮąŠą│ąŠ čüčéčĆąŠąĖč鹥ą╗čīčüčéą▓ą░. ą¤čĆąĖ čŹč鹊ą╝ ąĄčüą╗ąĖ ą┐čŗčéą░čéčīčüčÅ čĆąĄčłąĖčéčī ą┐čĆąŠą▒ą╗ąĄą╝čā ą║ą░č湥čüčéą▓ą░ ą▒ąĄč鹊ąĮąĮčŗčģ čüą╝ąĄčüąĄą╣ ą┤ą╗čÅ ą╝ąŠąĮąŠą╗ąĖčéąĮąŠą│ąŠ čüčéčĆąŠąĖč鹥ą╗čīčüčéą▓ą░, ąĖčüą┐ąŠą╗čīąĘčāčÅ čüą╗ąŠąČąĖą▓čłąĖą╣čüčÅ ąŠą▒čēąĄą╝ąĖčĆąŠą▓ąŠą╣ ą┐ąŠą┤čģąŠą┤, ą┐ąŠčéčĆąĄą▒čāąĄčéčüčÅ ą║ąŠčĆąĄąĮąĮą░čÅ ą┐ąĄčĆąĄčüčéčĆąŠą╣ą║ą░ ą▒ąĄč鹊ąĮąĮąŠą╣ ąŠčéčĆą░čüą╗ąĖ ąĖ ą║ąŠą╗ąŠčüčüą░ą╗čīąĮčŗąĄ ąĘą░čéčĆą░čéčŗ.

ą×čüąĮąŠą▓ąĮčŗąĄ ą┐čĆąĖąĮčåąĖą┐čŗ ąĮąŠą▓ąŠą╣ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ

ą¤čĆąĄą┤ą╗ą░ą│ą░ąĄčéčüčÅ čĆą░ąĘą┤ąĄą╗ąĖčéčī ą┐čĆąŠčåąĄčüčü ą┐čĆąĖą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÅ ą▒ąĄč鹊ąĮąĮčŗčģ čüą╝ąĄčüąĄą╣ ąĮą░ ą┤ą▓ą░ čŹčéą░ą┐ą░. ąØą░ ą┐ąĄčĆą▓ąŠą╝ čŹčéą░ą┐ąĄ ą┐čĆąĄą┤ą╗ą░ą│ą░ąĄčéčüčÅ čüą╝ąĄčłąĖą▓ą░čéčī ą▓ čüčéą░ąĮą┤ą░čĆčéąĮąŠą╣ čåąĄą╝ąĄąĮčéąĮąŠą╣ ą╝ąĄą╗čīąĮąĖčåąĄ čćą░čüčéčī ą║ąŠą╝ą┐ąŠąĮąĄąĮč鹊ą▓ ą▒ąĄč鹊ąĮąĮąŠą╣ čüą╝ąĄčüąĖ ą▓ čüčāčģąŠą╝ ą▓ąĖą┤ąĄ, ą░ ąĖą╝ąĄąĮąĮąŠ čåąĄą╝ąĄąĮčé, ą╝ąĖąĮąĄčĆą░ą╗čīąĮčŗą╣ ąĮą░ą┐ąŠą╗ąĮąĖč鹥ą╗čī ąĖ ą┐ą╗ą░čüčéąĖčäąĖą║ą░č鹊čĆ čü ą┐ąŠą╗čāč湥ąĮąĖąĄą╝ ą▓ ąĖč鹊ą│ąĄ čéčĆąĄčģą║ąŠą╝ą┐ąŠąĮąĄąĮčéąĮąŠą│ąŠ čåąĄą╝ąĄąĮčéą░. ąØą░ ą▓č鹊čĆąŠą╝ čŹčéą░ą┐ąĄ ą┐čĆąĄą┤ą╗ą░ą│ą░ąĄčéčüčÅ čüą╝ąĄčłąĖą▓ą░čéčī ą┐ąŠą╗čāč湥ąĮąĮčŗą╣ čéčĆąĄčģą║ąŠą╝ą┐ąŠąĮąĄąĮčéąĮčŗą╣ čåąĄą╝ąĄąĮčé čü ą┐ąĄčüą║ąŠą╝, čēąĄą▒ąĮąĄą╝ ąĖ ą▓ąŠą┤ąŠą╣ ą▓ ąŠą▒čŗčćąĮąŠą╝ ą▒ąĄč鹊ąĮąŠčüą╝ąĄčüąĖč鹥ą╗ąĄ. ąÆčŗą▒ąŠčĆ ąĮą░ ą┐ąĄčĆą▓ąŠą╝ čŹčéą░ą┐ąĄ ą┤ą╗čÅ čüą╝ąĄčłąĖą▓ą░ąĮąĖčÅ ąĖą╝ąĄąĮąĮąŠ ą╝ąĄą╗čīąĮąĖčåčŗ, ą░ ąĮąĄ čüą╝ąĄčüąĖč鹥ą╗čÅ ąĖčüą┐ąŠą╗čīąĘčāąĄą╝ąŠą│ąŠ ą┤ą╗čÅ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÅ čüčāčģąĖčģ čüčéčĆąŠąĖč鹥ą╗čīąĮčŗčģ čüą╝ąĄčüąĄą╣ ąŠą▒čāčüą╗ąŠą▓ą╗ąĄąĮ č鹥ą╝, čćč鹊 ą╝ąĄą╗čīąĮąĖčåą░ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ąĮąĄ č鹊ą╗čīą║ąŠ ą║ą░č湥čüčéą▓ąĄąĮąĮąŠ čüą╝ąĄčłąĖą▓ą░čéčī ą┐ąĄčĆąĄčćąĖčüą╗ąĄąĮąĮčŗąĄ ą║ąŠą╝ą┐ąŠąĮąĄąĮčéčŗ, ąĮąŠ ąĖ ą┐ąŠą▓čŗčüąĖčéčī ą╝ą░čĆą║čā čåąĄą╝ąĄąĮčéą░. ąŁčéą░ č鹥čģąĮąŠą╗ąŠą│ąĖčÅ, ąĖąĘą▓ąĄčüčéąĮą░čÅ ą║ą░ą║ č鹥čģąĮąŠą╗ąŠą│ąĖčÅ ą▓čÅąČčāčēąĖčģ ąĮąĖąĘą║ąŠą╣ ą▓ąŠą┤ąŠą┐ąŠčéčĆąĄą▒ąĮąŠčüčéąĖ (ąÆąØąÆ) ąĖąĘą▓ąĄčüčéąĮą░ ą┤ąŠčüčéą░č鹊čćąĮąŠ ą┤ą░ą▓ąĮąŠ[1,2] ąĖ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ąĘą░ą┤ą░ą▓ą░čéčī čĆą░ąĘą╗ąĖčćąĮčŗąĄ čĆąĄąČąĖą╝čŗ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÅ ą▓čÅąČčāčēąĖčģ, čĆąĄą│čāą╗ąĖčĆąŠą▓ą░čéčī čüą▓ąŠą╣čüčéą▓ą░ ą▒ąĄč鹊ąĮąĮčŗčģ čüą╝ąĄčüąĄą╣ ąĖ ą║ą░č湥čüčéą▓ąŠ ą▒ąĄč鹊ąĮąŠą▓ ą▓ ąŠč湥ąĮčī čłąĖčĆąŠą║ąĖčģ ą┐čĆąĄą┤ąĄą╗ą░čģ. ą×ąĮą░ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ą┐čĆą░ą║čéąĖč湥čüą║ąĖ ą┐ąŠą╗ąĮąŠčüčéčīčÄ ąĖčüą║ą╗čÄčćąĖčéčī ą▓ąŠą┤ąŠąŠčéą┤ąĄą╗ąĄąĮąĖąĄ ąĖ čĆą░čüčüą╗ąŠąĄąĮąĖąĄ ą▒ąĄč鹊ąĮąĮčŗčģ čüą╝ąĄčüąĄą╣ ąĖ čüčāčēąĄčüčéą▓ąĄąĮąĮąŠ čüąĮąĖąĘąĖčéčī ą║ąŠą╗ąĖč湥čüčéą▓ąŠ ąŠą▒čĆą░ąĘčāčÄčēąĖčģčüčÅ ą┤ąĄč乥ą║č鹊ą▓ ą┐čĆąĖ čāą║ą╗ą░ą┤ą║ąĄ ą▒ąĄč鹊ąĮąĮčŗčģ čüą╝ąĄčüąĄą╣ ą▓ ą╝ąŠąĮąŠą╗ąĖčéąĮčŗąĄ ą║ąŠąĮčüčéčĆčāą║čåąĖąĖ.

ąśčüč鹊čĆąĖč湥čüą║ą░čÅ čüą┐čĆą░ą▓ą║ą░

ą¤čĆąĄą┤ą╗ą░ą│ą░ąĄą╝ą░čÅ č鹥čģąĮąŠą╗ąŠą│ąĖčÅ ą▒čŗą╗ą░ čüąŠąĘą┤ą░ąĮą░ ą▓ 1985 ą│ąŠą┤čā ąĖ ąĖą╝ąĄą╗ą░ čüą╗ąĄą┤čāčÄčēčāčÄ čåąĄą╗čī - čāą┐čĆąŠčüčéąĖčéčī čüą╗ąŠąČąĮčāčÄ č鹥čģąĮąŠą╗ąŠą│ąĖčÄ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÅ ą╗ąĖčéčŗčģ čüą░ą╝ąŠčāą┐ą╗ąŠčéąĮčÅčÄčēąĖčģčüčÅ ą▒ąĄč鹊ąĮąŠą▓ čü ą╝ą░čĆąŠčćąĮąŠą╣ ą┐čĆąŠčćąĮąŠčüčéčīčÄ 150 - 200 ą£ą¤ą░, ą┐čĆąĖą╝ąĄąĮčÅąĄą╝čŗčģ ą▓ ą▓ąŠąĄąĮąĮąŠą╝ čüčéčĆąŠąĖč鹥ą╗čīčüčéą▓ąĄ[2]. ąöą╗čÅ čŹčéąĖčģ čåąĄą╗ąĄą╣ ąĖąĘ ąŠą▒čŗčćąĮąŠą│ąŠ čåąĄą╝ąĄąĮčéą░ ą╝ą░čĆą║ąĖ ą£400 ąĖąĘą│ąŠčéą░ą▓ą╗ąĖą▓ą░ą╗čüčÅ ą┤ą▓čāčģą║ąŠą╝ą┐ąŠąĮąĄąĮčéąĮčŗą╣ čåąĄą╝ąĄąĮčé ą╝ą░čĆą║ąĖ ą£1200. ąÆ ą┤ą░ą╗čīąĮąĄą╣čłąĄą╝, ą┐ąŠčüą║ąŠą╗čīą║čā čåąĄą╝ąĄąĮčé ą╝ą░čĆą║ąĖ ą£1200 ą▓ ą│čĆą░ąČą┤ą░ąĮčüą║ąŠą╝ čüčéčĆąŠąĖč鹥ą╗čīčüčéą▓ąĄ ą▒čŗą╗ ąĮąĄ ą▓ąŠčüčéčĆąĄą▒ąŠą▓ą░ąĮ, ą▓ąŠąĘąĮąĖą║ą╗ą░ ąĖą┤ąĄčÅ ąĖąĘą│ąŠčéą░ą▓ą╗ąĖą▓ą░čéčī čéčĆąĄčģą║ąŠą╝ą┐ąŠąĮąĄąĮčéąĮčŗą╣ čåąĄą╝ąĄąĮčé ą╝ą░čĆą║ąĖ ą£400 čü čĆą░ąĘą╗ąĖčćąĮčŗą╝ąĖ ą╝ąĖąĮąĄčĆą░ą╗čīąĮčŗą╝ąĖ ą┤ąŠą▒ą░ą▓ą║ą░ą╝ąĖ, ą▓ č鹊ą╝ čćąĖčüą╗ąĄ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮčŗą╝ąĖ ąŠčéčģąŠą┤ą░ą╝ąĖ (ą┤ąŠą╝ąĄąĮąĮčŗą╣ čłą╗ą░ą║, ąĘąŠą╗ą░, ą┐ąĄčüąŠą║, ąŠčéčģąŠą┤čŗ ą║ą░ą╝ąĮąĄą┤čĆąŠą▒ą╗ąĄąĮąĖčÅ ąĖ čé.ą┤.). ąŁčéą░ ąĖą┤ąĄčÅ ą▒čŗą╗ą░ čāčüą┐ąĄčłąĮąŠ čĆąĄą░ą╗ąĖąĘąŠą▓ą░ąĮą░ ą▓ 1988 ą│ąŠą┤čā ąĮą░ ąŚą┤ąŠą╗ą▒čāąĮąŠą▓čüą║ąŠą╝ čåąĄą╝ąĄąĮčéąĮąŠą╝ ąĘą░ą▓ąŠą┤ąĄ(ąŻą║čĆą░ąĖąĮą░), ą│ą┤ąĄ ą▒čŗą╗ą░ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮą░ ąŠą┐čŗčéąĮąŠ-ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮą░čÅ ą┐ą░čĆčéąĖčÅ čéą░ą║ąŠą│ąŠ čåąĄą╝ąĄąĮčéą░ čü ą┤ąŠą╝ąĄąĮąĮčŗą╝ čłą╗ą░ą║ąŠą╝[7]. ą¤čĆąĖ čŹč鹊ą╝ ąĖąĘ ąŠą▒čŗčćąĮąŠą│ąŠ čåąĄą╝ąĄąĮčéą░ ą╝ą░čĆą║ąĖ ą£400 ą▒čŗą╗ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮ čéčĆąĄčģą║ąŠą╝ą┐ąŠąĮąĄąĮčéąĮčŗą╣ čåąĄą╝ąĄąĮčé ą╝ą░čĆą║ąĖ 400 čüąŠą┤ąĄčƹȹ░čēąĖą╣ ą▓ čüą▓ąŠąĄą╝ čüąŠčüčéą░ą▓ąĄ 70% čłą╗ą░ą║ą░. ą¤ą░čĆčéąĖčÅ čŹč鹊ą│ąŠ čåąĄą╝ąĄąĮčéą░ čāčüą┐ąĄčłąĮąŠ ą┐čĆąŠčłą╗ą░ ąĖčüą┐čŗčéą░ąĮąĖčÅ, ą║ą░ą║ ą▓ ą│čĆą░ąČą┤ą░ąĮčüą║ąŠą╝, čéą░ą║ ąĖ ą▓ ą▓ąŠąĄąĮąĮąŠą╝ čüčéčĆąŠąĖč鹥ą╗čīčüčéą▓ąĄ, ą▓ č鹊ą╝ čćąĖčüą╗ąĄ ąĮą░ ąĮąĄčüą║ąŠą╗čīą║ąĖčģ ąĘą░ą▓ąŠą┤ą░čģ ąČąĄą╗ąĄąĘąŠą▒ąĄč鹊ąĮąĮčŗčģ ąĖąĘą┤ąĄą╗ąĖą╣ ąĖ ąĮą░ čüčéčĆąŠąĖč鹥ą╗čīąĮčŗčģ ąŠą▒čŖąĄą║čéą░čģ ą£ąĖąĮąŠą▒ąŠčĆąŠąĮčŗ. ąÆ ą┐čĆąŠčåąĄčüčüąĄ čüąŠąĘą┤ą░ąĮąĖčÅ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ ą▒čŗą╗ąĖ ąŠą┐čĆąŠą▒ąŠą▓ą░ąĮčŗ čĆą░ąĘą╗ąĖčćąĮčŗąĄ ą┤ąŠąĘąĖčĆąŠą▓ą║ąĖ ą┐ą╗ą░čüčéąĖčäąĖą║ą░č鹊čĆąŠą▓ ąĖ čĆąĄąČąĖą╝čŗ ąŠą▒čĆą░ą▒ąŠčéą║ąĖ čåąĄą╝ąĄąĮčéą░ ą▓ ą╝ąĄą╗čīąĮąĖčåąĄ[1,2]. ąĀąĄąĘčāą╗čīčéą░čéčŗ ą┐čĆąŠą▓ąĄą┤ąĄąĮąĮčŗčģ čĆą░ą▒ąŠčé ą▓ 1986 ą│ąŠą┤čā ą▒čŗą╗ąĖ ąŠč乊čĆą╝ą╗ąĄąĮčŗ ą║ą░ą║ ąĖąĘąŠą▒čĆąĄč鹥ąĮąĖąĄ [3]. ą¤ąĄčĆą▓ą░čÅ ą┐čāą▒ą╗ąĖą║ą░čåąĖčÅ ą▓ ąŠčéą║čĆčŗč鹊ą╣ ą┐ąĄčćą░čéąĖ ąŠą▒ čŹč鹊ą╝ ąĖąĘąŠą▒čĆąĄč鹥ąĮąĖąĖ čüąŠčüč鹊čÅą╗ą░čüčī ą▓ 1988 ą│ąŠą┤čā[4]. ąÆ čŹč鹊čé ąČąĄ ą┐ąĄčĆąĖąŠą┤ ą▒čŗą╗ąĖ čĆą░ąĘčĆą░ą▒ąŠčéą░ąĮčŗ č鹥čģąĮąŠą╗ąŠą│ąĖč湥čüą║ąĖą╣ čĆąĄą│ą╗ą░ą╝ąĄąĮčé ąĖ č鹥čģąĮąĖč湥čüą║ąĖąĄ čāčüą╗ąŠą▓ąĖčÅ ąĮą░ čéą░ą║ąŠą╣ čåąĄą╝ąĄąĮčé [5,6], ąĮą░ąĘą▓ą░ąĮąĮčŗą╣ ąĮą░ą╝ąĖ ą▓čÅąČčāčēąĖą╝ ąĮąĖąĘą║ąŠą╣ ą▓ąŠą┤ąŠą┐ąŠčéčĆąĄą▒ąĮąŠčüčéąĖ (ąÆąØąÆ). ąÆ 1990 ą│ąŠą┤čā čĆą░čüą┐ąŠčĆčÅąČąĄąĮąĖąĄą╝ ąōąŠčüčüčéčĆąŠčÅ ąĪąĪąĪąĀ ą┐ąŠ čŹč鹊ą╣ č鹥ą╝ą░čéąĖą║ąĄ ą▒čŗą╗ą░ čāčéą▓ąĄčƹȹ┤ąĄąĮą░ ąĖ ąĘą░ą┐čāčēąĄąĮą░ ą│ąŠčüčāą┤ą░čĆčüčéą▓ąĄąĮąĮą░čÅ ą¤čĆąŠą│čĆą░ą╝ą╝ą░ ┬½ąĪčéčĆąŠą╣ą¤čĆąŠą│čĆąĄčüčü -2000┬╗, ą║ąŠč鹊čĆą░čÅ ą▓ čüą▓čÅąĘąĖ čü čĆą░čüą┐ą░ą┤ąŠą╝ ąĪąĪąĪąĀ ąĮąĄ ą▒čŗą╗ą░ čĆąĄą░ą╗ąĖąĘąŠą▓ą░ąĮą░ ą▓ ą┐ąŠą╗ąĮąŠą╝ ąŠą▒čŖąĄą╝ąĄ, ąŠą┤ąĮą░ą║ąŠ ą┐ąŠąĘą▓ąŠą╗ąĖą╗ą░ ąĘą░ą╗ąŠąČąĖčéčī ąĮą░čāčćąĮčŗąĄ ąĖ ą┐čĆą░ą║čéąĖč湥čüą║ąĖąĄ ąŠčüąĮąŠą▓čŗ ąĮąŠą▓ąŠą╣ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ. ą¤čĆąŠą│čĆą░ą╝ą╝ą░ ą┐čĆąĄą┤čāčüą╝ą░čéčĆąĖą▓ą░ą╗ą░ ą┤ą▓ą░ ąŠčüąĮąŠą▓ąĮčŗčģ ąĮą░ą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ą▓ąĮąĄą┤čĆąĄąĮąĖčÅ ąĮąŠą▓ąŠą╣ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ. ą¤ąĄčĆą▓ąŠąĄ - ąĮą░ ąĘą░ą▓ąŠą┤ą░čģ ąČąĄą╗ąĄąĘąŠą▒ąĄč鹊ąĮąĮčŗčģ ąĖąĘą┤ąĄą╗ąĖą╣ ąĖ č鹊ą▓ą░čĆąĮąŠą│ąŠ ą▒ąĄč鹊ąĮą░ čü ą▓ą║ą╗čÄč湥ąĮąĖąĄą╝ ą▓ ąĖčģ čüąŠčüčéą░ą▓ čåąĄčģą░ ą┐ąŠ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÄ ą┤ą▓čāčģ ąĖą╗ąĖ čéčĆąĄčģą║ąŠą╝ą┐ąŠąĮąĄąĮčéąĮąŠą│ąŠ čåąĄą╝ąĄąĮčéą░. ąÆ čŹč鹊ą╝ čüą╗čāčćą░ąĄ ąŠčüąĮąŠą▓ąĮąŠą╣ čŹčäč乥ą║čé ąŠčé čĆąĄą░ą╗ąĖąĘą░čåąĖąĖ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ ą┐ąŠą╗čāčćą░ą╗čüčÅ ąĘą░ čüč湥čé ą┐ąŠą╗ąĮąŠą│ąŠ ąĖą╗ąĖ čćą░čüčéąĖčćąĮąŠą│ąŠ ąŠčéą║ą░ąĘą░ ąŠčé č鹥ą┐ą╗ąŠą▓ąŠą╣ ąŠą▒čĆą░ą▒ąŠčéą║ąĖ ą▒ąĄč鹊ąĮą░ ąĖą╗ąĖ čüąĮąĖąČąĄąĮąĖčÅ čĆą░čüčģąŠą┤ą░ ąŠą▒čŗčćąĮąŠą│ąŠ čåąĄą╝ąĄąĮčéą░ ą▓ čĆą░ąĘą╝ąĄčĆąĄ ą┤ąŠ 80%. ąÆč鹊čĆąŠąĄ ąĮą░ą┐čĆą░ą▓ą╗ąĄąĮąĖąĄ ą┐čĆąĄą┤ą┐ąŠą╗ą░ą│ą░ą╗ąŠ čĆąĄą░ą╗ąĖąĘąŠą▓ą░čéčī č鹥čģąĮąŠą╗ąŠą│ąĖčÄ ąĮą░ čåąĄą╝ąĄąĮčéąĮčŗčģ ąĘą░ą▓ąŠą┤ą░čģ ąĘą░ čüč湥čé ą▓ą▓ąŠą┤ą░ ą┐ąŠą▓čŗčłąĄąĮąĮąŠą│ąŠ ą║ąŠą╗ąĖč湥čüčéą▓ą░ ą╝ąĖąĮąĄčĆą░ą╗čīąĮčŗčģ ą┤ąŠą▒ą░ą▓ąŠą║. ą×čüąĮąŠą▓ąĮąŠą╣ čŹčäč乥ą║čé ąŠčé čĆąĄą░ą╗ąĖąĘą░čåąĖąĖ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ ą▓ čŹč鹊ą╝ čüą╗čāčćą░ąĄ ą┤ąŠą╗ąČąĄąĮ ą▒čŗą╗ ą┐ąŠą╗čāčćą░čéčīčüčÅ ąĘą░ čüč湥čé 菹║ąŠąĮąŠą╝ąĖąĖ čćąĖčüč鹊ą║ą╗ąĖąĮą║ąĄčĆąĮąŠą│ąŠ čåąĄą╝ąĄąĮčéą░ ąĖ čāčéąĖą╗ąĖąĘą░čåąĖąĖ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮčŗčģ ąŠčéčģąŠą┤ąŠą▓. ąÆąĮąĄą┤čĆąĄąĮąĖąĄ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ ą┐ąŠ ą┐ąĄčĆą▓ąŠą╝čā ąĮą░ą┐čĆą░ą▓ą╗ąĄąĮąĖčÄ ą▓ą┐ąĄčĆą▓čŗąĄ ą▒čŗą╗ąŠ ąŠą┐čĆąŠą▒ąŠą▓ą░ąĮąŠ ą▓ 1988 ą│ąŠą┤čā ą▓ ąŠą┤ąĮąŠą╣ ąĖąĘ ą▓ąŠą╣čüą║ąŠą▓čŗčģ čćą░čüč鹥ą╣ ą£ąĖąĮąŠą▒ąŠčĆąŠąĮčŗ ąĪąĪąĪąĀ[8]. ąÆ 1991 ą│ąŠą┤čā ąĮą░ ą┤čĆčāą│ąŠą╝ ąĘą░ą▓ąŠą┤ąĄ ąČąĄą╗ąĄąĘąŠą▒ąĄč鹊ąĮąĮčŗčģ ąĖąĘą┤ąĄą╗ąĖą╣ ą£ąĖąĮąŠą▒ąŠčĆąŠąĮčŗ ąĪąĪąĪąĀ [9] ą▒čŗą╗ ą┐ąŠčüčéčĆąŠąĄąĮ čüą┐ąĄčåąĖą░ą╗čīąĮčŗą╣ čåąĄčģ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÅ čéčĆąĄčģą║ąŠą╝ą┐ąŠąĮąĄąĮčéąĮąŠą│ąŠ čåąĄą╝ąĄąĮčéą░ ą╝ąŠčēąĮąŠčüčéčīčÄ 2000 č鹊ąĮąĮ ą▓ ą│ąŠą┤. ąŁč鹊 ą┐ąŠąĘą▓ąŠą╗ąĖą╗ąŠ ą┐čĆą░ą║čéąĖč湥čüą║ąĖ ą┐ąŠą╗ąĮąŠčüčéčīčÄ ąŠčéą║ą░ąĘą░čéčīčüčÅ ąŠčé č鹥ą┐ą╗ąŠą▓ąŠą╣ ąŠą▒čĆą░ą▒ąŠčéą║ąĖ ąČąĄą╗ąĄąĘąŠą▒ąĄč鹊ąĮąĮčŗčģ ąĖąĘą┤ąĄą╗ąĖą╣, čüąŠą║čĆą░čéąĖčéčī ą┐ą░čĆą║ č乊čĆą╝ ąĮą░ 40% ąĖ čĆą░čüčģąŠą┤ čåąĄą╝ąĄąĮčéą░ ą▓ 2 čĆą░ąĘą░. ąĪąĮąĖąČąĄąĮąĖąĄ čüąĄą▒ąĄčüč鹊ąĖą╝ąŠčüčéąĖ ą▓ čåąĄąĮą░čģ 1991 ą│ąŠą┤ą░ ą▓ čŹč鹊ą╝ čüą╗čāčćą░ąĄ čüąŠčüčéą░ą▓ąĖą╗ąŠ 125 čĆčāą▒ą╗ąĄą╣ ąĮą░ ą║čāą▒ąŠą╝ąĄčéčĆ čüą▒ąŠčĆąĮąŠą│ąŠ ąČąĄą╗ąĄąĘąŠą▒ąĄč鹊ąĮą░. ąÆąĮąĄą┤čĆąĄąĮąĖąĄ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ ąĮą░ čåąĄą╝ąĄąĮčéąĮčŗčģ ąĘą░ą▓ąŠą┤ą░čģ ąĪąĪąĪąĀ ąĘą░ ą┐ąĄčĆąĖąŠą┤ čü 1988 ą┐ąŠ 1991 ą│ąŠą┤čŗ ą┐ąŠąĘą▓ąŠą╗ąĖą╗ąŠ ą┐čĆąŠąĖąĘą▓ąĄčüčéąĖ ąŠą║ąŠą╗ąŠ ą╝ąĖą╗ą╗ąĖąŠąĮą░ č鹊ąĮąĮ čéčĆąĄčģą║ąŠą╝ą┐ąŠąĮąĄąĮčéąĮąŠą│ąŠ čåąĄą╝ąĄąĮčéą░ ą╝ą░čĆą║ąĖ ą£400 ŌĆō ą£500 ąĮą░ ąŻą║čĆą░ąĖąĮąĄ(ąŚą┤ąŠą╗ą▒čāąĮąŠą▓), ą▓ ąÉąĘąĄčĆą▒ą░ą╣ą┤ąČą░ąĮąĄ(ąÜą░čĆą░ą┤ą░ą│) ąĖ ą▓ ąĀąŠčüčüąĖąĖ(ąśą▓ą░ąĮąŠą▓ąŠ, ąĪą░ą╝ą░čĆą░). ą¤ąŠčüą╗ąĄ 1991 ą│ąŠą┤ą░ č鹥čģąĮąŠą╗ąŠą│ąĖčÅ ą▒čŗą╗ą░ čāčüą┐ąĄčłąĮąŠ čĆąĄą░ą╗ąĖąĘąŠą▓ą░ąĮą░ ąĘą░ čĆčāą▒ąĄąČąŠą╝ ąĮą░ ąĮąĄčüą║ąŠą╗čīą║ąĖčģ čåąĄą╝ąĄąĮčéąĮčŗčģ ąĘą░ą▓ąŠą┤ą░čģ - ą▓ ąÉčĆą│ąĄąĮčéąĖąĮąĄ (1997), ą▓ ąóčāčĆčåąĖąĖ(1998) ąĖ ą▓ ąÜąĖčéą░ąĄ(2008). ąÉą▓č鹊čĆ čāčćą░čüčéą▓ąŠą▓ą░ą╗ ą▓ąŠ ą▓ąĮąĄą┤čĆąĄąĮąĖąĖ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ ą▓ ąÉčĆą│ąĄąĮčéąĖąĮąĄ ąĖ ą▓ ąóčāčĆčåąĖąĖ. ąÆ 1997 ą│ąŠą┤čā č鹥čģąĮąŠą╗ąŠą│ąĖčÅ ąĮąĄ ąĖąĘą╝ąĄąĮąĖą▓čłąĖčüčī ą┐ąŠ čüčāčéąĖ ą▒čŗą╗ą░ ą┐ąĄčĆąĄąĖą╝ąĄąĮąŠą▓ą░ąĮą░ ą▓ č鹥čģąĮąŠą╗ąŠą│ąĖčÄ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ čåąĄą╝ąĄąĮč鹊ą▓ ąĮąĖąĘą║ąŠą╣ ą▓ąŠą┤ąŠą┐ąŠčéčĆąĄą▒ąĮąŠčüčéąĖ (ą”ąØąÆ), ą░ čü 2008 ą│ąŠą┤ą░ - ą▓ č鹥čģąĮąŠą╗ąŠą│ąĖčÄ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ąĮą░ąĮąŠčåąĄą╝ąĄąĮč鹊ą▓ [10,11].

ąĀąĄą░ą╗ąĖąĘą░čåąĖčÅ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ

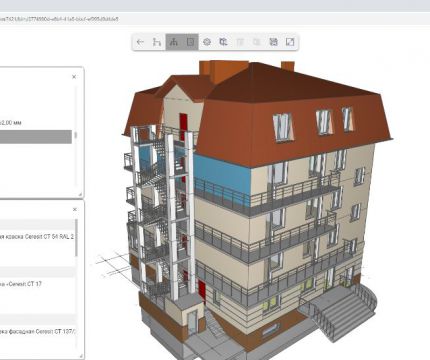

ąóąĄčģąĮąŠą╗ąŠą│ąĖčÅ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ą┐ąŠą╗čāčćą░čéčī čłąĖčĆąŠą║ąĖą╣ čüą┐ąĄą║čéčĆ ą▒ąĄč鹊ąĮąŠą▓ čü čĆą░ąĘą╗ąĖčćąĮąŠą╣ ą┐čĆąŠčćąĮąŠčüčéčīčÄ ąĖ ą┤ąŠą╗ą│ąŠą▓ąĄčćąĮąŠčüčéčīčÄ. ą¤čĆąĖ čŹč鹊ą╝ ąĘą░ą╗ąŠą│ąŠą╝ ąŠą▒ąĄčüą┐ąĄč湥ąĮąĖčÅ ą▓čŗčüąŠą║ąŠą╣ ą┤ąŠą╗ą│ąŠą▓ąĄčćąĮąŠčüčéąĖ ą▒ąĄč鹊ąĮąŠą▓, ąĖąĘą│ąŠčéą░ą▓ą╗ąĖą▓ą░ąĄą╝čŗčģ ą┐ąŠ ą┤ą░ąĮąĮąŠą╣ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ čÅą▓ą╗čÅąĄčéčüčÅ ą┐čĆą░ą║čéąĖč湥čüą║ąĖ ą┐ąŠą╗ąĮąŠąĄ ąŠčéčüčāčéčüčéą▓ąĖąĄ čā ąĮąĖčģ ą║ą░ą┐ąĖą╗ą╗čÅčĆąĮąŠą╣ ą┐ąŠčĆąĖčüč鹊čüčéąĖ. ą¤čĆąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄ čüą▒ąŠčĆąĮąŠą│ąŠ ąČąĄą╗ąĄąĘąŠą▒ąĄč鹊ąĮą░ č鹥čģąĮąŠą╗ąŠą│ąĖčÅ ą┐ąŠąĘą▓ąŠą╗čÅąĄčé ą┐ąŠą╗ąĮąŠčüčéčīčÄ ąŠčéą║ą░ąĘą░čéčīčüčÅ ąŠčé č鹥ą┐ą╗ąŠą▓ąŠą╣ ąŠą▒čĆą░ą▒ąŠčéą║ąĖ. ąÆ ąŠą▒ą╗ą░čüčéąĖ čüą┐ąĄčåąĖą░ą╗čīąĮčŗčģ čåąĄą╝ąĄąĮč鹊ą▓ ą┐ąŠčÅą▓ą╗čÅąĄčéčüčÅ ą▓ąŠąĘą╝ąŠąČąĮąŠčüčéčī ąĘą░ą╝ąĄąĮąĖčéčī čüčāą╗čīčäą░č鹊čüč鹊ą╣ą║ąĖą╣ ąĖ čéą░ą╝ą┐ąŠąĮą░ąČąĮčŗą╣ čåąĄą╝ąĄąĮčéčŗ ąĮą░ ą┤ą▓čāčģą║ąŠą╝ą┐ąŠąĮąĄąĮčéąĮčŗą╣ čåąĄą╝ąĄąĮčé čéąĖą┐ą░ ąÆąØąÆ, ą░ čéą░ą║ąČąĄ ąŠčéą║ą░ąĘą░čéčīčüčÅ ąŠčé ą┐čĆąĖą╝ąĄąĮąĄąĮąĖčÅ čåąĄą╝ąĄąĮč鹊ą▓ ąĮąŠčĆą╝ąĖčĆąŠą▓ą░ąĮąĮąŠą│ąŠ čüąŠčüčéą░ą▓ą░ ą▓ ą┤ąŠčĆąŠąČąĮąŠą╝ ąĖ ą░čŹčĆąŠą┤čĆąŠą╝ąĮąŠą╝ čüčéčĆąŠąĖč鹥ą╗čīčüčéą▓ąĄ. ąŁčéąĖ čĆąĄąĘčāą╗čīčéą░čéčŗ ą┐ąŠą┤čéą▓ąĄčƹȹ┤ąĄąĮčŗ ą╝ąĮąŠą│ąŠčćąĖčüą╗ąĄąĮąĮčŗą╝ąĖ ąĮą░čāčćąĮčŗą╝ąĖ ąĖčüčüą╗ąĄą┤ąŠą▓ą░ąĮąĖčÅą╝ąĖ, ąŠą┐čŗčéąĮčŗą╝ąĖ ąĖ ą┐čĆąŠą╝čŗčłą╗ąĄąĮąĮčŗą╝ąĖ ąĖčüą┐čŗčéą░ąĮąĖčÅą╝ąĖ ą║ą░ą║ ą▓ ą┐ąĄčĆąĖąŠą┤ čüąŠąĘą┤ą░ąĮąĖčÅ čŹč鹊ą╣ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ, čéą░ą║ ąĖ ą▓ ą┐ąĄčĆąĖąŠą┤ ąĄąĄ ąŠčüą▓ąŠąĄąĮąĖčÅ. ąĪą╗ąĄą┤čāąĄčé ąŠčéą╝ąĄčéąĖčéčī, čćč鹊 ą▒ąĄč鹊ąĮąĮčŗąĄ čüą╝ąĄčüąĖ, ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĮčŗąĄ čü ą┐čĆąĖą╝ąĄąĮąĄąĮąĖąĄą╝ čéą░ą║ąĖčģ čåąĄą╝ąĄąĮč鹊ą▓ ąĖą╝ąĄčÄčé ąŠč湥ąĮčī ą▓čŗčüąŠą║čāčÄ čüą▓čÅąĘąĮąŠčüčéčī ąĖ ąĮąĄ čĆą░čüčüą╗ą░ąĖą▓ą░čÄčéčüčÅ ą┤ą░ąČąĄ ą┐čĆąĖ čāą║ą╗ą░ą┤ą║ąĄ ą▓ ą│čāčüč鹊ą░čĆą╝ąĖčĆąŠą▓ą░ąĮąĮčŗąĄ ąĖ ą▒ąŠą╗čīčłąĄą┐čĆąŠą╗ąĄčéąĮčŗąĄ ą║ąŠąĮčüčéčĆčāą║čåąĖąĖ. ąÆ ą╗ą░ą▒ąŠčĆą░č鹊čĆąĮčŗčģ čāčüą╗ąŠą▓ąĖčÅčģ ą▒čŗą╗ą░ čéą░ą║ąČąĄ čāčüčéą░ąĮąŠą▓ą╗ąĄąĮą░ ąŠč湥ąĮčī ąĮąĖąĘą║ą░čÅ čĆą░ąĘą╝čŗą▓ą░ąĄą╝ąŠčüčéčī ą▒ąĄč鹊ąĮąĮąŠą╣ čüą╝ąĄčüąĖ ąĖ ąĄąĄ ą┐čĆąĖąĮčåąĖą┐ąĖą░ą╗čīąĮą░čÅ ąĮąĄčüą╝ąĄčłąĖą▓ą░ąĄą╝ąŠčüčéčī čü ą▓ąŠą┤ąŠą╣ ą┐čĆąĖ ą┐ąŠą┤ą▓ąŠą┤ąĮąŠą╝ ą▒ąĄč鹊ąĮąĖčĆąŠą▓ą░ąĮąĖąĖ. ą¤čĆąĄą┤ą╗ą░ą│ą░ąĄą╝ą░čÅ č鹥čģąĮąŠą╗ąŠą│ąĖčÅ ąŠčéą║čĆčŗą▓ą░ąĄčé ąĮąŠą▓čŗąĄ ą▓ąŠąĘą╝ąŠąČąĮąŠčüčéąĖ čéą░ą║ąČąĄ ą┐čĆąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄ čÅč湥ąĖčüč鹊ą│ąŠ ą▒ąĄč鹊ąĮą░, ą║ąŠč鹊čĆčŗąĄ ąĘą░ą║ą╗čÄčćą░čÄčéčüčÅ ą▓ č鹊ą╝, čćč鹊 ą┐čĆą░ą║čéąĖč湥čüą║ąĖ ą▓čüąĄ ą║ąŠą╝ą┐ąŠąĮąĄąĮčéčŗ ą│ą░ąĘąŠą▒ąĄč鹊ąĮąĮąŠą╣ čüą╝ąĄčüąĖ, ą▓ č鹊ą╝ čćąĖčüą╗ąĄ ą│ą░ąĘąŠąŠą▒čĆą░ąĘąŠą▓ą░č鹥ą╗čī, ą╝ąŠą│čāčé ą▒čŗčéčī čüąŠą▓ą╝ąĄčēąĄąĮčŗ ą┐čĆąĖ ąĖčģ ąŠą▒čĆą░ą▒ąŠčéą║ąĄ ą▓ ą╝ąĄą╗čīąĮąĖčåąĄ ąĖ č鹥ą╝ čüą░ą╝čŗą╝ ą╝ąŠąČąĄčé ą▒čŗčéčī ąŠčüčāčēąĄčüčéą▓ą╗ąĄąĮ ą┐ąĄčĆąĄčģąŠą┤ ąĮą░ ą│ąŠč鹊ą▓čāčÄ čüčāčģčāčÄ čüą╝ąĄčüčī ąĘą░čéą▓ąŠčĆčÅąĄą╝čāčÄ č鹊ą╗čīą║ąŠ ą▓ąŠą┤ąŠą╣.ąĢčüčéčī čāą▓ąĄčĆąĄąĮąĮąŠčüčéčī, čćč鹊 ąĮą░ ąŠčüąĮąŠą▓ąĄ čŹč鹊ą╣ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ ą▓ąŠąĘą╝ąŠąČąĮąŠ ą┐ąŠą╗čāč湥ąĮąĖąĄ ąĖ ą┤čĆčāą│ąĖčģ čüą┐ąĄčåąĖą░ą╗ąĖąĘąĖčĆąŠą▓ą░ąĮąĮčŗčģ čåąĄą╝ąĄąĮč鹊ą▓ - ą┤ą╗čÅ ą║ą╗ą░ą┤ąŠčćąĮčŗčģ čĆą░čüčéą▓ąŠčĆąŠą▓, ą┤ą╗čÅ ąĘąĖą╝ąĮąĄą│ąŠ ą▒ąĄč鹊ąĮąĖčĆąŠą▓ą░ąĮąĖčÅ ąĖ čé.ą┐. ą¤čĆąĖčćčæą╝ ą▓čüąĄ čéčĆąĄą▒čāąĄą╝čŗąĄ čüą▓ąŠą╣čüčéą▓ą░ ą║ąŠąĮąĄčćąĮąŠą│ąŠ ą┐čĆąŠą┤čāą║čéą░ ą▒čāą┤čāčé ąĘą░ą╗ąŠąČąĄąĮčŗ ą▓ čüą░ą╝ čåąĄą╝ąĄąĮčé, ą┐čāčéčæą╝ ą▓čŗą▒ąŠčĆą░ ą┐ą░čĆą░ą╝ąĄčéčĆąŠą▓ ą╝ąĄčģą░ąĮąĖč湥čüą║ąŠą╣ ąŠą▒čĆą░ą▒ąŠčéą║ąĖ, ą▓čŗą▒ąŠčĆą░ ą╝ąĖąĮąĄčĆą░ą╗čīąĮąŠą╣ ą┤ąŠą▒ą░ą▓ą║ąĖ ąĖ ąŠčĆą│ą░ąĮąĖč湥čüą║ąŠą│ąŠ ą╝ąŠą┤ąĖčäąĖą║ą░č鹊čĆą░.

ąÆčŗą▓ąŠą┤čŗ ąĖ ą┐čĆąĄąĖą╝čāčēąĄčüčéą▓ą░ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ

- ą¤čĆąĖ ą┐čĆąĖą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÅ ą▒ąĄč鹊ąĮąĮčŗčģ čüą╝ąĄčüąĄą╣ ą┤ą╗čÅ ą╝ąŠąĮąŠą╗ąĖčéąĮąŠą│ąŠ čüčéčĆąŠąĖč鹥ą╗čīčüčéą▓ą░ ą╝ąŠąČąĮąŠ ą▒čāą┤ąĄčé ą┐čĆąĖą╝ąĄąĮčÅčéčī čüčāčēąĄčüčéą▓čāčÄčēąĄąĄ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖąĄ ą▒ąĄč鹊ąĮąĮčŗčģ ąĘą░ą▓ąŠą┤ąŠą▓. ą×čéą┐ą░ą┤ą░ąĄčé ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠčüčéčī ąŠčéą┤ąĄą╗čīąĮąŠą│ąŠ ą▓ą▓ąĄą┤ąĄąĮąĖčÅ ą▓ ą▒ąĄč鹊ąĮąĮčāčÄ čüą╝ąĄčüčī ą┐čĆąĖ ąĄąĄ ą┐čĆąĖą│ąŠč鹊ą▓ą╗ąĄąĮąĖąĖ ą╝ąĖą║čĆąŠąĮą░ą┐ąŠą╗ąĮąĖč鹥ą╗ąĄą╣, ą┐ąŠčüą║ąŠą╗čīą║čā ąŠąĮąĖ ą╝ąŠą│čāčé ąŠą▒čĆą░ąĘąŠą▓čŗą▓ą░čéčīčüčÅ ąĮą░ čüčéą░ą┤ąĖąĖ ą┐ąŠą╝ąŠą╗ą░ čåąĄą╝ąĄąĮčéą░ čü ą╝ąĖąĮąĄčĆą░ą╗čīąĮčŗą╝ąĖ ą┤ąŠą▒ą░ą▓ą║ą░ą╝ąĖ

- ą×čéą┐ą░ą┤ą░ąĄčé ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠčüčéčī čüąŠąĘą┤ą░ąĮąĖčÅ ąĖąĮą┤čāčüčéčĆąĖąĖ ą▓čŗčüąŠą║ąŠą║ą░č湥čüčéą▓ąĄąĮąĮčŗčģ ąĘą░ą┐ąŠą╗ąĮąĖč鹥ą╗ąĄą╣ ą┐ąŠ ą┐čĆąĖą╝ąĄčĆčā čéą░ą║ąŠą╣ ąĖąĮą┤čāčüčéčĆąĖąĖ, čüčāčēąĄčüčéą▓čāčÄčēąĄą╣ ą▓ čüčéčĆą░ąĮą░čģ ąĘą░ą┐ą░ą┤ąĮąŠą╣ ąĢą▓čĆąŠą┐čŗ ąĖ ąĪą©ąÉ, ą┐ąŠčüą║ąŠą╗čīą║čā ą║ą░č湥čüčéą▓ąŠ ą▒ąĄč鹊ąĮąŠą▓ ą▒čāą┤ąĄčé ąŠą▒ąĄčüą┐ąĄč湥ąĮąŠ ąĮąĄąĘą░ą▓ąĖčüąĖą╝ąŠ ąŠčé ą║ą░č湥čüčéą▓ą░ ąĘą░ą┐ąŠą╗ąĮąĖč鹥ą╗ąĄą╣

- ąöą╗čÅ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ą╗čÄą▒čŗčģ ą▒ąĄč鹊ąĮąŠą▓, ą▓ č鹊ą╝ čćąĖčüą╗ąĄ ą┤ąŠčĆąŠąČąĮčŗčģ ą╝ąŠąČąĄčé ą▒čŗčéčī ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮ č鹊ą╗čīą║ąŠ ąŠą┤ąĖąĮ ą▓ąĖą┤ čåąĄą╝ąĄąĮčéą░, ą░ ąĖą╝ąĄąĮąĮąŠ čüčéą░ąĮą┤ą░čĆčéąĮčŗą╣ ą┐ąŠčĆčéą╗ą░ąĮą┤čåąĄą╝ąĄąĮčé ą▒ąĄąĘ ą╝ąĖąĮąĄčĆą░ą╗čīąĮčŗčģ ą┤ąŠą▒ą░ą▓ąŠą║ ą╝ą░čĆą║ąĖ 400

- ą¤čĆąĄą┤ą╗ą░ą│ą░ąĄą╝ą░čÅ č鹥čģąĮąŠą╗ąŠą│ąĖčÅ ą┐ąŠąĘą▓ąŠą╗ąĖčé čüąĮąĖąĘąĖčéčī ą▓ąĄčü ą▒ąĄč鹊ąĮąĮčŗčģ ą║ąŠąĮčüčéčĆčāą║čåąĖą╣ ąĘą░ čüč湥čé ą┐ąĄčĆąĄčģąŠą┤ą░ ąĮą░ ą╝ąĄą╗ą║ąŠąĘąĄčĆąĮąĖčüčéčŗąĄ ąĖ ą╗ąĄą│ą║ąĖąĄ ą▒ąĄč鹊ąĮčŗ čü ą┐čĆąŠčćąĮąŠčüčéąĮčŗą╝ąĖ ąĖ ą┤ąĄč乊čĆą╝ą░čåąĖąŠąĮąĮčŗą╝ąĖ čģą░čĆą░ą║č鹥čĆąĖčüčéąĖą║ą░ą╝ąĖ ąĮą░ čāčĆąŠą▓ąĮąĄ čéčÅąČąĄą╗čŗčģ ą▒ąĄč鹊ąĮąŠą▓

- ą×ą▒ąĄčüą┐ąĄč湥ąĮąĖąĄ ą┤ąŠą╗ą│ąŠą▓ąĄčćąĮąŠčüčéąĖ ą▒ąĄč鹊ąĮą░ ą╝ąŠąČąĄčé ą▒čŗčéčī ą┤ąŠčüčéąĖą│ąĮčāč鹊 ą▒ąĄąĘ ą┐čĆąĖą╝ąĄąĮąĄąĮąĖčÅ ą┤ąŠčĆąŠą│ąĖčģ ą│ąĖą┐ąĄčĆą┐ą╗ą░čüčéąĖčäąĖą║ą░č鹊čĆąŠą▓ ąĖ ą▓ąŠąĘą┤čāčģąŠą▓ąŠą▓ą╗ąĄą║ą░čÄčēąĖčģ ą┤ąŠą▒ą░ą▓ąŠą║. ą£ąŠąČąĮąŠ ą▒čāą┤ąĄčé ąŠčéą║ą░ąĘą░čéčīčüčÅ ąŠčé ą┐ąŠą▓ąĄčĆčģąĮąŠčüčéąĮąŠą╣ ąĘą░čēąĖčéčŗ ą▒ąĄč鹊ąĮą░. ąĪčāą╗čīčäą░č鹊čüč鹊ą╣ą║ąŠčüčéčī ą▒ąĄč鹊ąĮą░ ą▒čāą┤ąĄčé ąŠą▒ąĄčüą┐ąĄč湥ąĮą░ ą▒ąĄąĘ ą┐čĆąĖą╝ąĄąĮąĄąĮąĖčÅ čüčāą╗čīčäą░č鹊čüč鹊ą╣ą║ąŠą│ąŠ čåąĄą╝ąĄąĮčéą░

- ą¤čĆą░ą║čéąĖč湥čüą║ąĖ ą┐ąŠą╗ąĮąŠčüčéčīčÄ ąĖčüą║ą╗čÄčćą░ąĄčéčüčÅ ą┐čĆąŠą▒ą╗ąĄą╝ą░ čĆą░čüčüą╗ąŠąĄąĮąĖčÅ ą▒ąĄč鹊ąĮąĮąŠą╣ čüą╝ąĄčüąĖ ą┐čĆąĖ ąĖąĘą│ąŠč鹊ą▓ą╗ąĄąĮąĖąĖ ą╗čÄą▒čŗčģ ą║ąŠąĮčüčéčĆčāą║čåąĖą╣, ą▓ č鹊ą╝ čćąĖčüą╗ąĄ ą▒ąŠą╗čīčłąĄą┐čĆąŠą╗ąĄčéąĮčŗčģ.

- ą¤čĆąŠąĖąĘąŠą╣ą┤ąĄčé čāą┐čĆąŠčēąĄąĮąĖąĄ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ąČąĄą╗ąĄąĘąŠą▒ąĄč鹊ąĮąĮčŗčģ ąĖąĘą┤ąĄą╗ąĖą╣ ąĘą░ čüč湥čé ąŠčéą║ą░ąĘą░ ąŠčé č鹥ą┐ą╗ąŠą▓ąŠą╣ ąŠą▒čĆą░ą▒ąŠčéą║ąĖ ąĖ čĆą░ą┤ąĖą║ą░ą╗čīąĮąŠą│ąŠ ą┐ąŠą▓čŗčłąĄąĮąĖčÅ čāą┤ąŠą▒ąŠčāą║ą╗ą░ą┤čŗą▓ą░ąĄą╝ąŠčüčéąĖ ą▒ąĄč鹊ąĮąĮčŗčģ čüą╝ąĄčüąĄą╣

- ąÆčŗčüąŠą║ąŠą║ą░č湥čüčéą▓ąĄąĮąĮčŗąĄ ą▒ąĄč鹊ąĮčŗ, ą▓ č鹊ą╝ čćąĖčüą╗ąĄ čéąĖą┐ą░ High Performance Concrete (čüčāą┐ąĄčĆą┤ąŠą╗ą│ąŠą▓ąĄčćąĮčŗąĄ ąĖ ąŠčüąŠą▒ąŠą┐čĆąŠčćąĮčŗąĄ) ą▒čāą┤čāčé ąĖą╝ąĄčéčī čüąĄą▒ąĄčüč鹊ąĖą╝ąŠčüčéčī ąĮą░ čāčĆąŠą▓ąĮąĄ ąŠą▒čŗčćąĮčŗčģ ą▒ąĄč鹊ąĮąŠą▓

ąĪą┐ąĖčüąŠą║ ą╗ąĖč鹥čĆą░čéčāčĆčŗ:

- ąØąĄčüą▓ąĄčéą░ą╣ą╗ąŠ ąÆ.ą£., ąæą░čłą╗čŗą║ąŠą▓ ąØ.ąż., ąæą░ą▒ą░ąĄą▓ ą©.ąó. ąĖ ą┤čĆčāą│ąĖąĄ. ąśčüčüą╗ąĄą┤ąŠą▓ą░ąĮąĖčÅ ą┐ąŠ čüąŠąĘą┤ą░ąĮąĖčÄ ąĮąŠą▓čŗčģ čŹčäč乥ą║čéąĖą▓ąĮčŗčģ ą╝ą░č鹥čĆąĖą░ą╗ąŠą▓ ą┤ą╗čÅ čüą┐ąĄčåąĖą░ą╗čīąĮčŗčģ čüąŠąŠčĆčāąČąĄąĮąĖą╣ // ą×čéč湥čé ąŠ ąØąśąĀ , ąÆąŠąĄąĮąĮąŠ-ąĖąĮąČąĄąĮąĄčĆąĮčŗą╣ ąÜčĆą░čüąĮąŠąĘąĮą░ą╝ąĄąĮąĮčŗą╣ ąĖąĮčüčéąĖčéčāčé ąĖą╝ąĄąĮąĖ ąÉ.ąż.ą£ąŠąČą░ą╣čüą║ąŠą│ąŠ, 1987.

- ąØąĄčüą▓ąĄčéą░ą╣ą╗ąŠ ąÆ.ą£. ąĪąŠą▓ąĄčĆčłąĄąĮčüčéą▓ąŠą▓ą░ąĮąĖąĄ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ ą▒ąĄč鹊ąĮąĮčŗčģ čĆą░ą▒ąŠčé ą▓ čüą┐ąĄčåąĖą░ą╗čīąĮąŠą╝ čüčéčĆąŠąĖč鹥ą╗čīčüčéą▓ąĄ ąĮą░ ąŠčüąĮąŠą▓ąĄ ą┐čĆąĖą╝ąĄąĮąĄąĮąĖčÅ ą▓čÅąČčāčēąĖčģ ąĮąĖąĘą║ąŠą╣ ą▓ąŠą┤ąŠą┐ąŠčéčĆąĄą▒ąĮąŠčüčéąĖ //ąöąĖčüčüąĄčĆčéą░čåąĖčÅ ą║ą░ąĮą┤ąĖą┤ą░čéą░ č鹥čģąĮąĖč湥čüą║ąĖčģ ąĮą░čāą║, ąÆąŠąĄąĮąĮčŗą╣ ąĖąĮąČąĄąĮąĄčĆąĮąŠ-ą║ąŠčüą╝ąĖč湥čüą║ąĖą╣ ąÜčĆą░čüąĮąŠąĘąĮą░ą╝ąĄąĮąĮčŗą╣ ąĖąĮčüčéąĖčéčāčé ąĖą╝ąĄąĮąĖ ąÉ.ąż.ą£ąŠąČą░ą╣čüą║ąŠą│ąŠ, ąĪą░ąĮą║čé-ą¤ąĄč鹥čĆą▒čāčĆą│, 1993.

- ąØąĄčüą▓ąĄčéą░ą╣ą╗ąŠ ąÆ.ą£., ąæą░čłą╗čŗą║ąŠą▓ ąØ.ąż. ąĖ ą┤čĆčāą│ąĖąĄ. ąĪą┐ąŠčüąŠą▒ ą┐čĆąĖą│ąŠč鹊ą▓ą╗ąĄąĮąĖčÅ ą▒ąĄč鹊ąĮąĮąŠą╣ čüą╝ąĄčüąĖ // ąÉą▓č鹊čĆčüą║ąŠąĄ čüą▓ąĖą┤ąĄč鹥ą╗čīčüčéą▓ąŠ ąĪąĪąĪąĀ Ōä¢ 1812769 čü ą┐čĆąĖąŠčĆąĖč鹥č鹊ą╝ ąŠčé 24.11.1986 ą│ąŠą┤ą░, ą▓ąŠą╣čüą║ąŠą▓ą░čÅ čćą░čüčéčī 89515

- ąØąĄčüą▓ąĄčéą░ą╣ą╗ąŠ ąÆ.ą£., ążą░ą╗ąĖą║ą╝ą░ąĮ ąÆ.ąĀ., ąæą░ą▒ą░ąĄą▓ ą©.ąó. ąĖ ą┤čĆčāą│ąĖąĄ. ąæąĄč鹊ąĮčŗ ąĮą░ ą▓čÅąČčāčēąĖčģ ąĮąĖąĘą║ąŠą╣ ą▓ąŠą┤ąŠą┐ąŠčéčĆąĄą▒ąĮąŠčüčéąĖ // ąæąĄč鹊ąĮ ąĖ ąČąĄą╗ąĄąĘąŠą▒ąĄč鹊ąĮ, 1988, Ōä¢11, čü.4-6

- ąØąĄčüą▓ąĄčéą░ą╣ą╗ąŠ ąÆ.ą£., ąæą░čłą╗čŗą║ąŠą▓ ąØ.ąż., ąæą░ą▒ą░ąĄą▓ ą©.ąó. ąĖ ą┤čĆčāą│ąĖąĄ. ąóąĄčģąĮąŠą╗ąŠą│ąĖč湥čüą║ąĖą╣ čĆąĄą│ą╗ą░ą╝ąĄąĮčé ąĮą░ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąŠ ąÆąØąÆ ąĖąĘ ą┐ąŠčĆčéą╗ą░ąĮą┤čåąĄą╝ąĄąĮčéą░ ąĮą░ ą┐ąŠą╝ąŠą╗čīąĮčŗčģ čāčüčéą░ąĮąŠą▓ą║ą░čģ ą▓/čć 52690 // ąóąĀ- 8513959-1.2-89(čéąĖą┐ąŠą▓ąŠą╣), 1989

- ąØąĄčüą▓ąĄčéą░ą╣ą╗ąŠ ąÆ.ą£., ąæą░čłą╗čŗą║ąŠą▓ ąØ.ąż., ąæąŠą│ąŠą╝ąŠą╗ąŠą▓ ąĢ.ą£. ąĖ ą┤čĆčāą│ąĖąĄ. ąÆčÅąČčāčēąĖąĄ ąĮąĖąĘą║ąŠą╣ ą▓ąŠą┤ąŠą┐ąŠčéčĆąĄą▒ąĮąŠčüčéąĖ // ąóąĄčģąĮąĖč湥čüą║ąĖąĄ čāčüą╗ąŠą▓ąĖčÅ ąóąŻ-44-3-963-87, ą▓/čć 52690, 1987

- ą«ą┤ąŠą▓ąĖčć ąæ.ąŁ., ąØąĄčüą▓ąĄčéą░ą╣ą╗ąŠ ąÆ.ą£., ąöą╝ąĖčéčĆąĖąĄą▓ ąÉ.ą£., ąóą░čĆąĮą░čĆčāčåą║ąĖą╣ ąō.ą£. ąĖ ą┤čĆčāą│ąĖąĄ. ąĪąŠąĘą┤ą░ąĮąĖąĄ ą┐čĆąĖąĮčåąĖą┐ąĖą░ą╗čīąĮąŠ ąĮąŠą▓ąŠą╣ č鹥čģąĮąŠą╗ąŠą│ąĖąĖ ą▓čÅąČčāčēąĖčģ ąĮąĖąĘą║ąŠą╣ ą▓ąŠą┤ąŠą┐ąŠčéčĆąĄą▒ąĮąŠčüčéąĖ // ąØą░čāčćąĮąŠ-č鹥čģąĮąĖč湥čüą║ąĖą╣ ąŠčéč湥čé ą┐ąŠ č鹥ą╝ąĄ 3-9, ąØąśąśą”ąĄą╝ąĄąĮčé,1989.

- ąØąĄčüą▓ąĄčéą░ą╣ą╗ąŠ ąÆ.ą£., ąöčāčģąĖąĮ ąÆ.ąø., ąæą░čłą╗čŗą║ąŠą▓ ąØ.ąż., ą£ą░ą╗čīą║ąŠą▓ ą£.ąØ. ąĖ ą┤čĆčāą│ąĖąĄ. ąóąĄčģąĮąŠą╗ąŠą│ąĖčÅ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ąĖ ą┐čĆąĖą╝ąĄąĮąĄąĮąĖčÅ ąÆąØąÆ // ą£ą░č鹥čĆąĖą░ą╗čŗ ąĮą░čāčćąĮąŠ-ą┐čĆą░ą║čéąĖč湥čüą║ąŠą│ąŠ čüąĄą╝ąĖąĮą░čĆą░, ąŻą┐čĆą░ą▓ą╗ąĄąĮąĖąĄ ą║ą░ą┐ąĖčéą░ą╗čīąĮąŠą│ąŠ čüčéčĆąŠąĖč鹥ą╗čīčüčéą▓ą░ ą£ą×, ą│. ą¦ąĄčģąŠą▓, 1988.

- ąØąĄčüą▓ąĄčéą░ą╣ą╗ąŠ ąÆ.ą£., ąæą░čłą╗čŗą║ąŠą▓ ąØ.ąż., ąæą░ą▒ą░ąĄą▓ ą©.ąó. ąĖ ą┤čĆčāą│ąĖąĄ. ąóąĄčģąĮąŠą╗ąŠą│ąĖčÅ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ąĖ ą┐čĆąĖą╝ąĄąĮąĄąĮąĖčÅ ąÆąØąÆ // ą£ą░č鹥čĆąĖą░ą╗čŗ ąĮą░čāčćąĮąŠ-ą┐čĆą░ą║čéąĖč湥čüą║ąŠą│ąŠ čüąĄą╝ąĖąĮą░čĆą░, ąŻą┐čĆą░ą▓ą╗ąĄąĮąĖąĄ ą║ą░ą┐ąĖčéą░ą╗čīąĮąŠą│ąŠ čüčéčĆąŠąĖč鹥ą╗čīčüčéą▓ą░ ą£ą×, ą│. ąśą▓ą░ąĮąŠą▓ąŠ, 1991

- ┬Āą«ą┤ąŠą▓ąĖčć ąæ.ąŁ., ąŚčāą▒ąĄčģąĖąĮ ąĪ.ąÉ., ążą░ą╗ąĖą║ą╝ą░ąĮ ąÆ.ąĀ., ąæą░ą▒ą░ąĄą▓ ą©.ąó. ąĖ ą┤čĆčāą│ąĖąĄ. ą”ąĄą╝ąĄąĮčéčŗ ąĮąĖąĘą║ąŠą╣ ą▓ąŠą┤ąŠą┐ąŠčéčĆąĄą▒ąĮąŠčüčéąĖ - ą▓čÅąČčāčēąĖąĄ ąĮąŠą▓ąŠą│ąŠ ą┐ąŠą║ąŠą╗ąĄąĮąĖčÅ // ą”ąĄą╝ąĄąĮčé ąĖ ąĄą│ąŠ ą┐čĆąĖą╝ąĄąĮąĄąĮąĖąĄ, 1997, Ōä¢ 1. čüčéčĆ. 15-18.

- .ąæąĖą║ą▒ą░čā ą£.ą». ąØą░ąĮąŠč鹥čģąĮąŠą╗ąŠą│ąĖąĖ ą▓ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄ čåąĄą╝ąĄąĮčéą░ // ą£ąŠčüą║ąŠą▓čüą║ąĖą╣ ąĖąĮčüčéąĖčéčāčé ą╝ą░č鹥čĆąĖą░ą╗ąŠą▓ąĄą┤ąĄąĮąĖčÅ ąĖ čŹčäč乥ą║čéąĖą▓ąĮčŗčģ č鹥čģąĮąŠą╗ąŠą│ąĖą╣┬╗, ą£., 2008.

ąÉą▓č鹊čĆ: ąØąĄčüą▓ąĄčéą░ą╣ą╗ąŠ ąÆ.ą£., ą║ą░ąĮą┤ąĖą┤ą░čé č鹥čģąĮąĖč湥čüą║ąĖčģ ąĮą░čāą║,┬ĀąĪą┐ąĄčåąĖą░ą╗ąĖčüčé ąōąŠčüčāą┤ą░čĆčüčéą▓ąĄąĮąĮąŠą│ąŠ ąæčÄą┤ąČąĄčéąĮąŠą│ąŠ ąŻčćčĆąĄąČą┤ąĄąĮąĖčÅ ą”ąĄąĮčéčĆ ąŁą║čüą┐ąĄčĆčéąĖąĘ, ąśčüą┐čŗčéą░ąĮąĖą╣ ąĖ ąśčüčüą╗ąĄą┤ąŠą▓ą░ąĮąĖą╣ ą▓ ąĪčéčĆąŠąĖč鹥ą╗čīčüčéą▓ąĄ(ąōąæąŻ ą”ąŁąśąśąĪ):

E-mail:

ąóąĄą╗ąĄč乊ąĮ : 8-910-4573581

ąÜąŠą╝ą╝ąĄąĮčéą░čĆąĖąĖ (0)