Участник II Всероссийского открытого конкурса «BIM-технологии 2017»

Номинация: «Технологии информационного моделирования в проектировании объектов недвижимости» («BIM-ПРОЕКТ»)

Организация: АО «Казанский Гипронииавиапром» (г. Казань)

Авторский коллектив: АО «Казанский Гипронииавиапром», руководители - Сафиуллин Марат Рафикович, Грачев Владимир Юрьевич

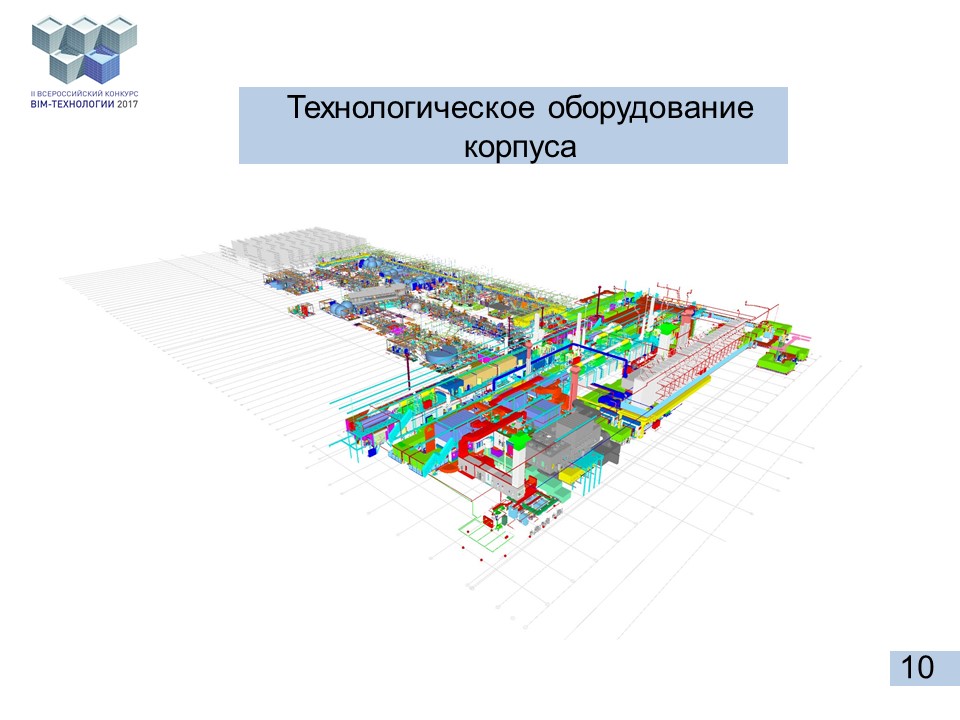

Для повышения конкурентоспособности, оптимизации структуры затрат и повышения локализации будут созданы новые производственные помещения для процессов сварки и окраски кабин SFTP, которые Даймлер и КАМАЗ будут использовать совместно.

Общие условия проекта

Концепция бережливого производства основана на принципах TOS (Система управления производством грузовых автомобилей) Планировка завода, ориентированная на технологические процессы и логистику. Стандарты: Российские нормы, кодексы и стандарты работ, безопасности, зданий, оборудования, процедуры – применены (по заключению КАМАЗа и Даймлер) Спецификация здания основана на стандартах Даймлер с учетом местных условий. Должны быть применены инновационные меры для экономии энергии: регенерация тепла, теплоизоляция согласно норм РФ/EN EV2009, электронный балласт. Старт серийного производства кабин – 31–го июля 2018–го года Общий объем производства прим. 55.000 единиц в год (цех окраски и логистика способны расшириться); дополнительные 2 тыс. запасных деталей, в цехе окраски – дополнительные 7 тыс. ед. для каркасно–панельной кабины КАМАЗа. Установка оборудования и расширение корпуса логистики в процессе наращивания объемов. Обеспечение цеха окраски мощностями для дальнейшего внедрения каркасно–панельных кабин КАМАЗа и соединение технических средств конвейера между цехом каркаса кабины и цехом окраски. Система определения последовательности и отслеживания для мониторинга производства и потока материалов. Офисные помещения для отделов, связанных с производством (Управление, Управление техобслуживанием, Управление качеством, Технический инжиниринг (KVS), Программное планирование и документация и Планирование выпуска) располагаются в логистическом и производственном корпусах. Офисы для ответственных руководителей расположены в производственном цеху. Зона техобслуживания расположена в производственном цехе. В соответствии с Российскими нормами есть буфет (в логистическом корпусе). Требования к площадке: производственная площадка должна позволить создание будущего завода по сборке, включая облицовку кабины, сборку шасси, испытание и сборку до 15.000 ед/г для Мерседес-Бенц и Фузо Тракс.

Технико-экономические показатели объекта капитального строительства

Производство кабин:

– цех сварки – 55000 ед. в год;

– цех окраски – 54915 ед. в год.

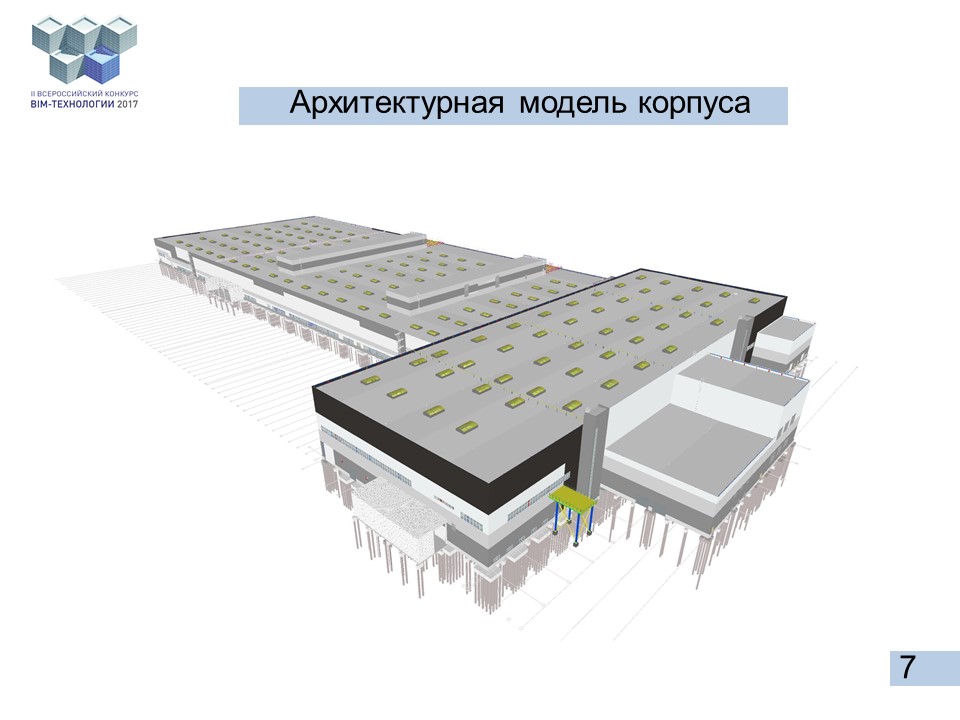

1. Цех логистики

Площадь застройки – 11239,3 м2

Общая площадь – 12983,4 м2

Строительный объем – 166372,5 мЗ.

Этажность производственной части – 1.

Этажность административно–бытовой встройки – 3.

Численность работающих – 176 чел.

2. Цех сварки

Площадь застройки – 24998,0 м2

Общая площадь – 29080,0 м2.

Строительный объем – 396180,0 мЗ.

Этажность производственной части – 1.

Этажность административно–бытовой встройки – 2.

Численность работающих – 277 чел.

3. Цех окраски+энергоцентр

Площадь застройки – 13197,7 м2.

Общая площадь – 25857,0 м2

Строительный объем – 301455,0 мЗ.

Этажность производственной части – 2.

Этажность административно–бытовой встройки – 2.

Численность работающих – 179 чел.

Положительное заключение экспертизы от 16.06.2017.

Текущее состояние стройки – монтаж технологического оборудования.

Отличительные особенности проекта

Основанием для ТЗ была проработанная Даймлер концепция (PlantSpecBook) завода;

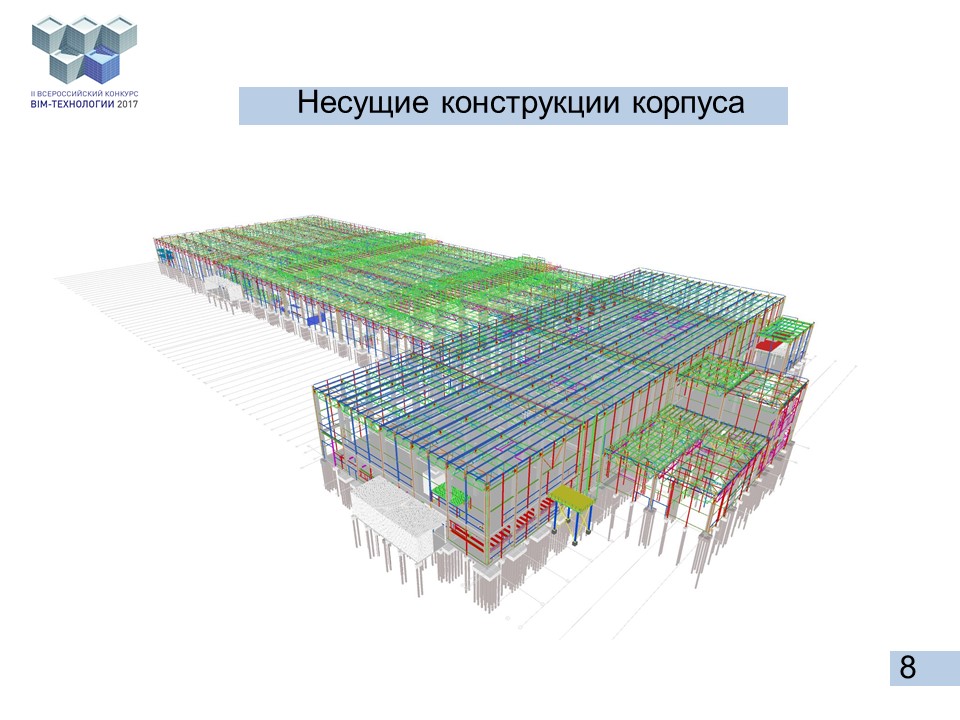

Проектирование велось в трех странах: Россия, Германия, Италия. Для постоянного взаимодействия и устранения возникающих проблем раз в неделю проводилась видеоконференция. Проект конструктива и инженерных систем был закончен до начала проектирования раздела ТХ;

Монтаж конструктива был так же закончен до начала проектирования раздела ТХ;

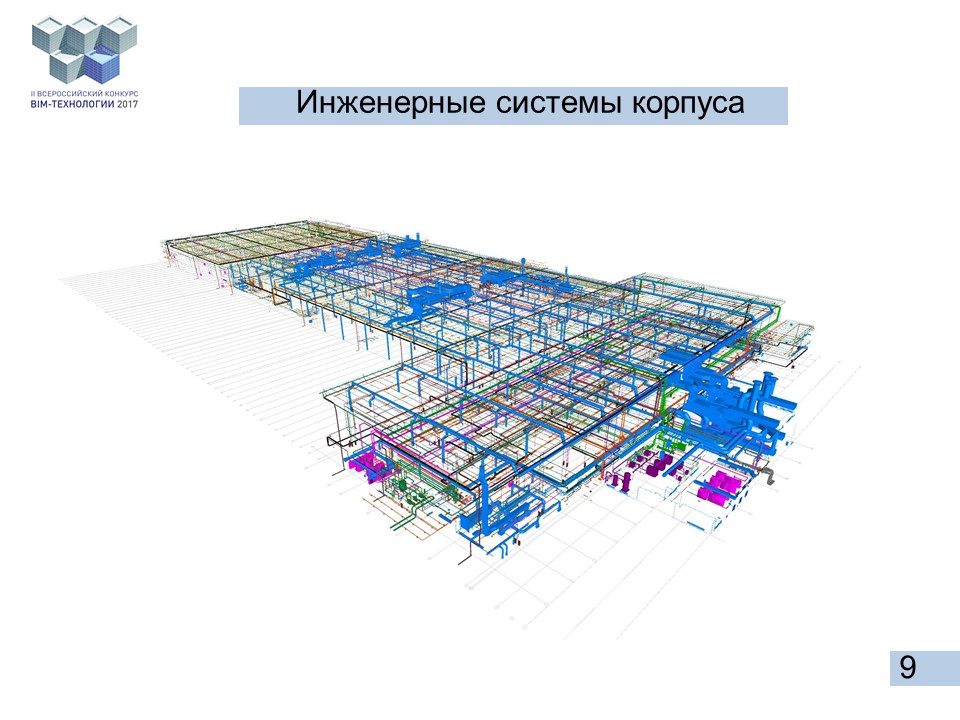

Одновременно с началом проектирования раздела ТХ начался монтаж инженерных систем;

Заданием на проектирование раздела ТХ являлась 3D модель здания, а не рабочая документация;

Все модели были разделены по разделам в соответствии с требованиями технологов Даймлер;

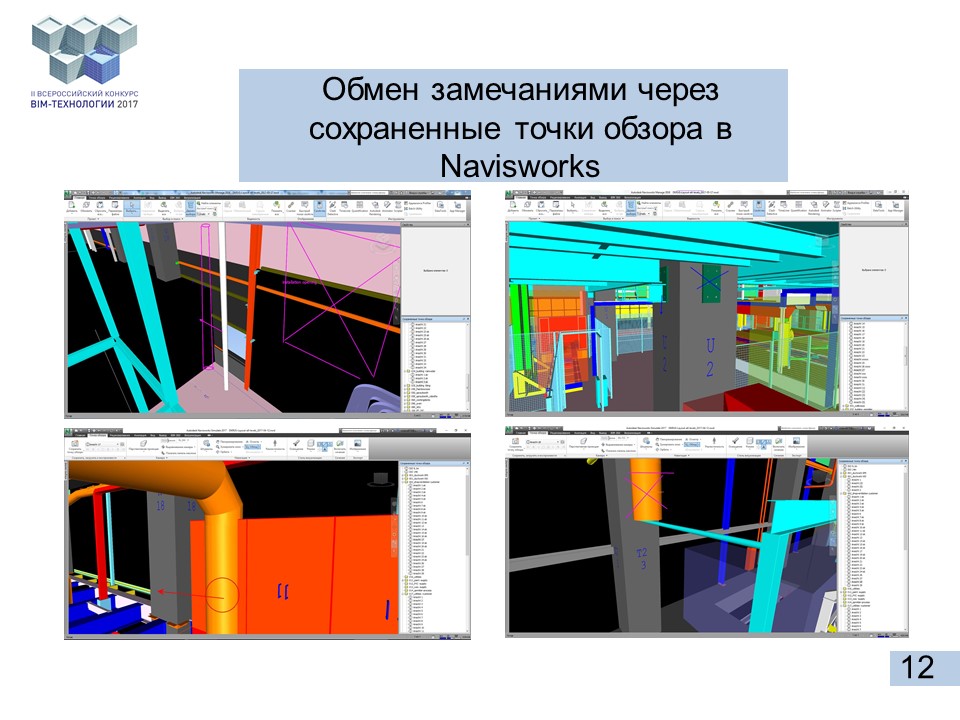

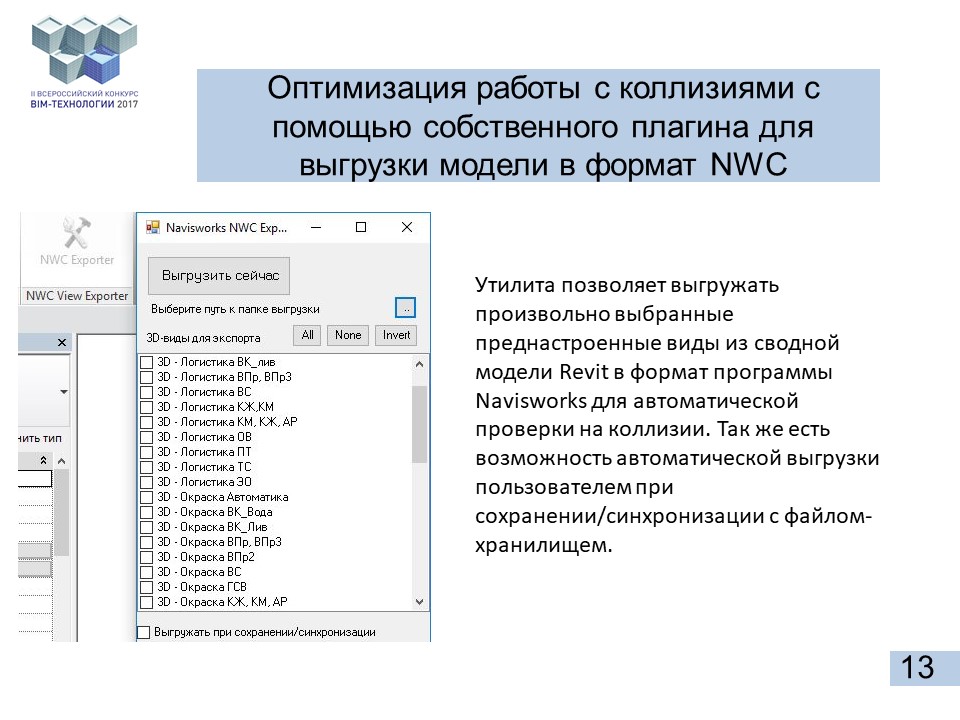

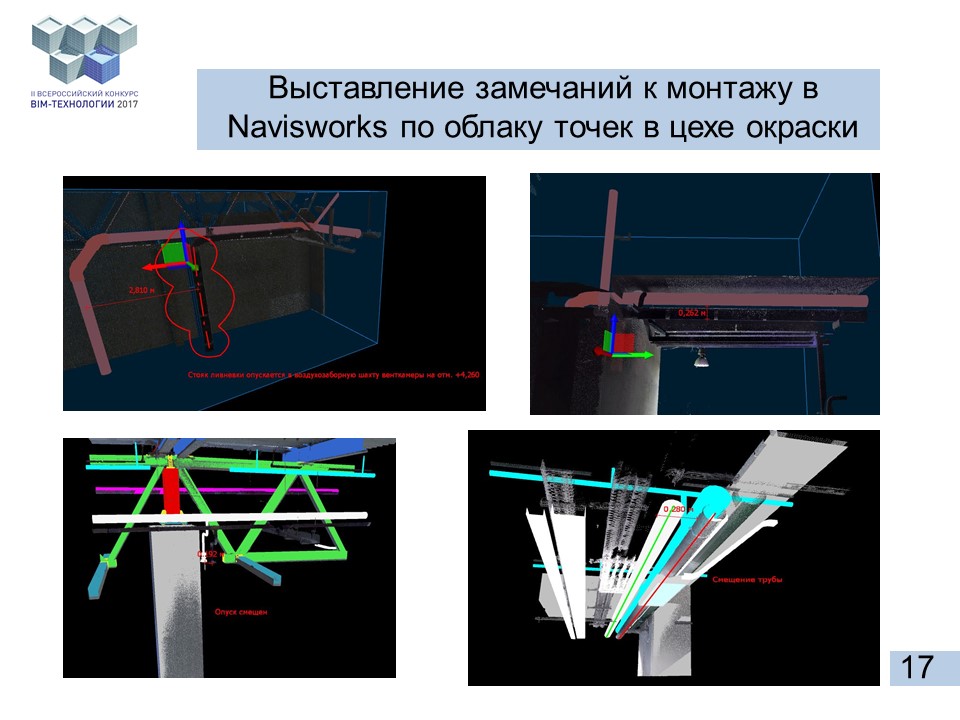

Обмен замечаниями к модели велся только через файл формата NWD с сохраненными видовыми кадрами по каждому разделу и комментариями к ним. Раз в месяц проводилось совещание со всеми участниками проектирования, для чего готовился отдельный файл NWD с видовыми кадрами и вопросами, которые требовали совместного решения;

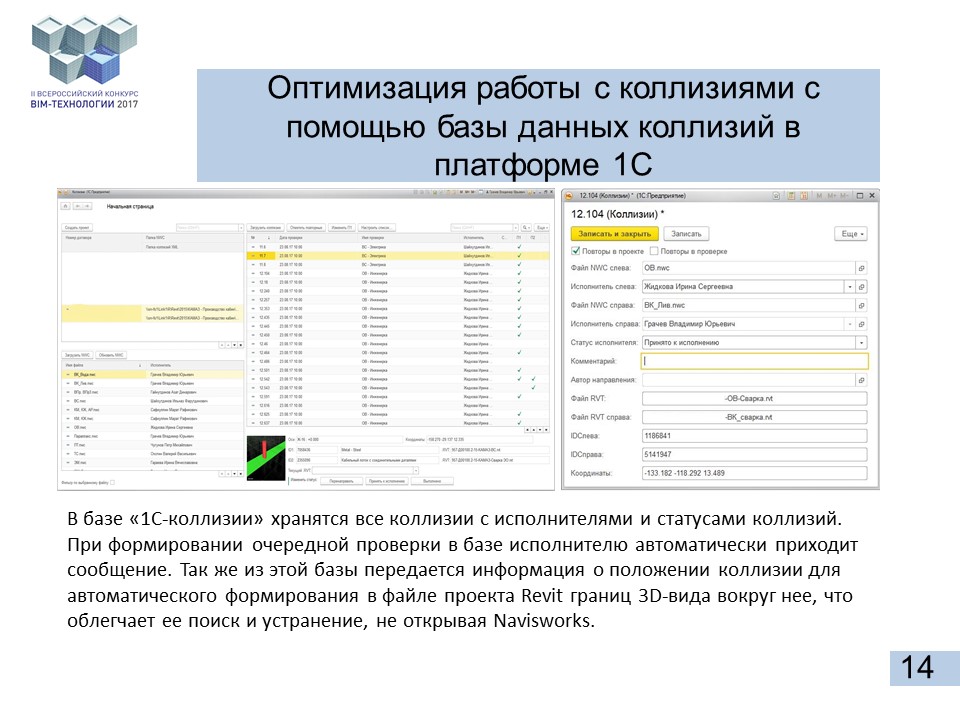

Постоянные изменения в ТХ (включая изменения первоначальной концепции PlantSpecBook), которые влекли за собой изменения в рабочей документации, затрудняли монтаж инженерных систем, т.к. перевыпуск документации и доставка документации на стройку подрядчику требовали много времени. Совместно с заказчиком было принято решение, что на стройке должен быть сотрудник, который хорошо владеет Navisworks и имеет всегда актуальную модель. Фактически монтаж велся по модели, при чем не дистанционно, а непосредственно на площадке. Наглядность проектной модели зачастую упрощает диалог с подрядчиками, повышается мобильность в принятии решений, значительно сокращаются затраты на изготовление и монтаж инженерных систем;

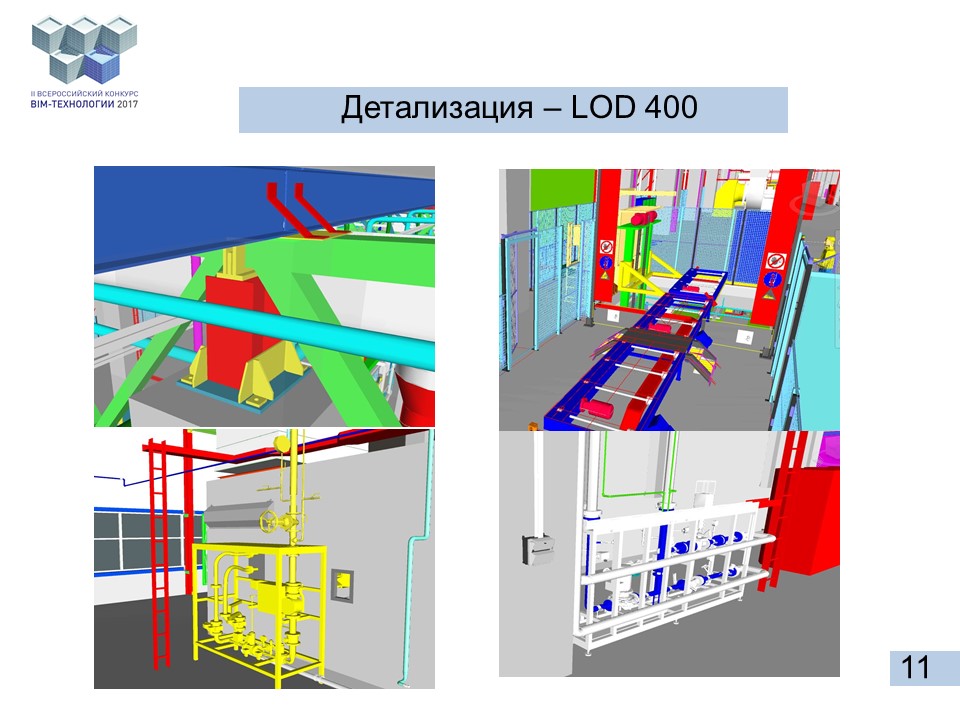

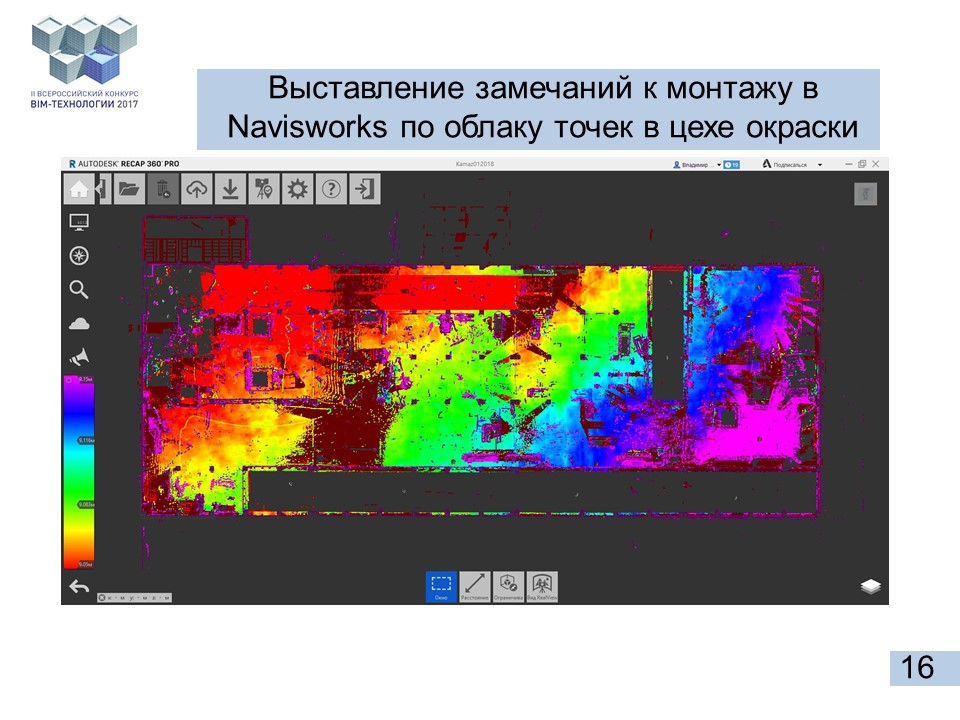

Очень высокая плотность технологического оборудования и инженерных систем требовали высокую точность монтажа как конструктива, так и самих инженерных систем, чтобы обеспечить возможность монтажа оборудования. Для этого применялось лазерное сканирование на разных этапах строительства и монтажа инженерных систем для контроля за отклонениями от модели;

Наличие модели позволило сократить (со слов технологов Даймлер) срок проектирования ТХ окраски с двух лет до шести месяцев, при этом повысилась точность проектирования.

Комментарии (0)