–ê–≤―²–Ψ―Ä: –ê.–ë. –Δ―Ä–Η–Ϋ–Κ–Β―Ä

–£ 2010 –≥–Ψ–¥―É –≤ –î―É–±–Α–Β, –û–ê–≠ –±―΄–Μ –Ω–Ψ―¹―²―Ä–Ψ–Β–Ϋ ―¹–Α–Φ―΄–Ι –≤―΄―¹–Ψ–Κ–Η–Ι –≤ –Φ–Η―Ä–Β –Ϋ–Β–±–Ψ―¹–Κ―Ä―ë–± ¬Ϊ–ë–Α―à–Ϋ―è –Ξ–Α–Μ–Η―³–Α¬Μ, –≤―΄―¹–Ψ―²–Ψ–Ι 828 –Φ–Β―²―Ä–Ψ–≤ / 5 /. –ü―Ä–Ψ–Β–Κ―²–Η―Ä–Ψ–≤–Α–Μ–Ψ –Α–Φ–Β―Ä–Η–Κ–Α–Ϋ―¹–Κ–Ψ–Β –Α―Ä―Ö–Η―²–Β–Κ―²―É―Ä–Ϋ–Ψ–Β –±―é―Ä–Ψ, ―¹―²―Ä–Ψ–Η–Μ–Α ―é–Ε–Ϋ–Ψ–Κ–Ψ―Ä–Β–Ι―¹–Κ–Α―è ―³–Η―Ä–Φ–Α. –û–±―â–Η–Ι ―¹―Ä–Ψ–Κ ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤–Α ―¹ 2004 –Ω–Ψ 2010 –≥–Ψ–¥―΄. –£ –Ψ―²―΅―ë―²–Β ―³–Η―Ä–Φ―΄ ―É–Κ–Α–Ζ–Α–Ϋ–Ψ: ¬Ϊ–Γ–Ω–Β―Ü–Η–Α–Μ―¨–Ϋ–Ψ –¥–Μ―è ¬Ϊ–ë―É―Ä–¥–Ε-–Ξ–Α–Μ–Η―³–Α¬Μ –±―΄–Μ–Α ―Ä–Α–Ζ―Ä–Α–±–Ψ―²–Α–Ϋ–Α –Ψ―¹–Ψ–±–Α―è –Φ–Α―Ä–Κ–Α –±–Β―²–Ψ–Ϋ–Α, –Κ–Ψ―²–Ψ―Ä–Α―è –≤―΄–¥–Β―Ä–Ε–Η–≤–Α–Β―² ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä―É –¥–Ψ +50 ¬ΑC. –ë–Β―²–Ψ–Ϋ–Ϋ―É―é ―¹–Φ–Β―¹―¨ ―É–Κ–Μ–Α–¥―΄–≤–Α–Μ–Η ―²–Ψ–Μ―¨–Κ–Ψ –Ϋ–Ψ―΅―¨―é, –≤ –±–Β―²–Ψ–Ϋ–Ϋ―É―é ―¹–Φ–Β―¹―¨ –¥–Ψ–±–Α–≤–Μ―è–Μ–Η –Μ―ë–¥¬Μ, ¬Ϊ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤–Ψ –ë―É―Ä–¥–Ε-–Ξ–Α–Μ–Η―³–Α –Ζ–Α–Ϋ―è–Μ–Ψ 6 –Μ–Β―², ―΅―²–Ψ–±―΄ –Ζ–Α–Κ–Ψ–Ϋ―΅–Η―²―¨, –Η―¹–Ω–Ψ–Μ―¨–Ζ―É―è 22 –Φ–Η–Μ–Μ–Η–Ψ–Ϋ–Α ―΅–Β–Μ–Ψ–≤–Β–Κ–Ψ-―΅–Α―¹–Ψ–≤. –ë―΄–Μ–Η –Ϋ–Α–Ϋ―è―²―΄ –±–Ψ–Μ–Β–Β ―΅–Β–Φ 30 –Μ–Ψ–Κ–Α–Μ―¨–Ϋ―΄―Ö –Ω–Ψ–¥―Ä―è–¥―΅–Η–Κ–Ψ–≤ –Η 12 000 ―Ä–Α–±–Ψ―΅–Η―Ö –Η–Ζ 100 ―¹―²―Ä–Α–Ϋ. –ü―Ä–Ψ–Β–Κ―² –±―΄–Μ –¥–Β–Ι―¹―²–≤–Η―²–Β–Μ―¨–Ϋ–Ψ –≥–Μ–Ψ–±–Α–Μ–Β–Ϋ –Ω–Ψ ―¹–≤–Ψ–Β–Ι –Ω―Ä–Η―Ä–Ψ–¥–Β¬Μ.

–· –±―΄ ―¹–Κ–Α–Ζ–Α–Μ βÄ™ –Ϋ–Α―à–Μ–Η ―΅–Β–Φ ―Ö–≤–Α―¹―²–Α―²―¨!¬†–‰–Ϋ―²–Β―Ä–Β―¹–Ϋ–Ψ, ―΅―²–Ψ –Ω―Ä–Η–Φ–Β–Ϋ–Β–Ϋ–Η–Β –¥–Α–Ε–Β ―¹–Α–Φ―΄―Ö –Ω–Ψ―¹–Μ–Β–¥–Ϋ–Η―Ö ¬Ϊ–¥–Ψ―¹―²–Η–Ε–Β–Ϋ–Η–Ι¬Μ –Ξ–ΞI –≤–Β–Κ–Α –≤ ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η–Η –±–Β―²–Ψ–Ϋ–Α (―¹―É–Ω–Β―Ä–Ω–Μ–Α―¹―²–Η―³–Η–Κ–Α―²–Ψ―Ä―΄ –Ψ―΅–Β―Ä–Β–¥–Ϋ–Ψ–≥–Ψ –Ω–Ψ–Κ–Ψ–Μ–Β–Ϋ–Η―è, –Μ―ë–¥ –≤ –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η, –±–Β―²–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β ―²–Ψ–Μ―¨–Κ–Ψ –Ϋ–Ψ―΅―¨―é –Η ―²–Ψ–Μ―¨–Κ–Ψ 2 ―Ä–Α–Ζ–Α –≤ –Ϋ–Β–¥–Β–Μ―é) –Η –Μ–Ψ–≥–Η―¹―²–Η–Κ–Η (–Φ–Η–Κ―¹–Β―Ä―΄, –±–Β―²–Ψ–Ϋ–Ψ–Ϋ–Α―¹–Ψ―¹―΄) –Ϋ–Β –≤―¹–Β–≥–¥–Α –≥–Α―Ä–Α–Ϋ―²–Η―Ä–Ψ–≤–Α–Μ–Ψ ―²–Β–Φ–Ω―΄ (―¹―Ä–Ψ–Κ–Η) –Η –Κ–Α―΅–Β―¹―²–≤–Ψ –±–Β―²–Ψ–Ϋ–Α.

–û―²–Β―΅–Β―¹―²–≤–Β–Ϋ–Ϋ―΄–Β ―¹―²―Ä–Ψ–Η―²–Β–Μ–Η –Η–Φ–Β―é―² –Ζ–Ϋ–Α―΅–Η―²–Β–Μ―¨–Ϋ–Ψ –±–Ψ–Μ–Β–Β –±–Ψ–≥–Α―²―΄–Ι –Η –Φ–Ϋ–Ψ–≥–Ψ―¹―²–Ψ―Ä–Ψ–Ϋ–Ϋ–Η–Ι –Ψ–Ω―΄―² / 1, 2, 3, 4 / –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Α ―Ä–Α–±–Ψ―² –≤ ―É―¹–Μ–Ψ–≤–Η―è―Ö –Ε–Α―Ä–Κ–Ψ–≥–Ψ –Η ―¹―É―Ö–Ψ–≥–Ψ –Κ–Μ–Η–Φ–Α―²–Α, –Ω―Ä–Η ―¹–Ψ–Μ–Ϋ–Β―΅–Ϋ–Ψ–Ι ―Ä–Α–¥–Η–Α―Ü–Η–Η –Η ―à―²–Ψ―Ä–Φ–Ψ–≤―΄―Ö –≤–Β―²―Ä–Α―Ö. –£―΄–±–Ψ―Ä –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤, –Ω―Ä–Ψ–Β–Κ―²–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –Η –Ω–Ψ–¥–±–Ψ―Ä―΄ ―¹–Ψ―¹―²–Α–≤–Ψ–≤ –Μ―é–±–Ψ–≥–Ψ –±–Β―²–Ψ–Ϋ–Α –¥–Μ―è –Μ―é–±–Ψ–≥–Ψ –Κ–Μ–Η–Φ–Α―²–Α –≤ –€–Η―Ä–Β, ―²–Ψ –Β―¹―²―¨ –Ψ―² –Φ–Η–Ϋ―É―¹ 50 –≥―Ä–Α–¥―É―¹–Ψ–≤ (–Ϋ–Α–Ω―Ä–Η–Φ–Β―Ä –≤ –·–Κ―É―²―¹–Κ–Β) –¥–Ψ –Ω–Μ―é―¹ 55¬Α–Γ –Η –Ω―Ä–Η –Μ―é–±–Ψ–Ι –≤–Μ–Α–Ε–Ϋ–Ψ―¹―²–Η, –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―è―² ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨–Ϋ―΄–Β –Μ–Α–±–Ψ―Ä–Α―²–Ψ―Ä–Η–Η –≤ ―²–Β―΅–Β–Ϋ–Η–Η 60 –Μ–Β―² –≤ ―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤–Η–Η ―¹ ―É–Ϋ–Η–≤–Β―Ä―¹–Α–Μ―¨–Ϋ―΄–Φ ¬Ϊ–†―É–Κ–Ψ–≤–Ψ–¥―¹―²–≤–Ψ–Φ –Ω–Ψ –Ω―Ä–Ψ–Β–Κ―²–Η―Ä–Ψ–≤–Α–Ϋ–Η―é –Η –Ω–Ψ–¥–±–Ψ―Ä―É ―¹–Ψ―¹―²–Α–≤–Ψ–≤ –≥–Η–¥―Ä–Ψ―²–Β―Ö–Ϋ–Η―΅–Β―¹–Κ–Ψ–≥–Ψ –Η –Ψ–±―΄―΅–Ϋ–Ψ–≥–Ψ –±–Β―²–Ψ–Ϋ–Α¬Μ 1957 –≥–Ψ–¥–Α (–Α–≤―²–Ψ―Ä –ë.–î.–Δ―Ä–Η–Ϋ–Κ–Β―Ä), –≥–Μ–Α–≤–Ϋ―΄–Β –Ω―Ä–Η–Ϋ―Ü–Η–Ω―΄ –Κ–Ψ―²–Ψ―Ä–Ψ–≥–Ψ: –Ω―Ä–Ψ―¹―²–Ψ―²–Α, –¥–Ψ―¹―²―É–Ω–Ϋ–Ψ―¹―²―¨, ―É―¹–Κ–Ψ―Ä–Β–Ϋ–Ϋ–Α―è –Ζ–Α 1-2 –¥–Ϋ―è –Φ–Β―²–Ψ–¥–Η–Κ–Α –≤―¹–Β―Ö ―Ä–Α―¹―΅―ë―²–Ψ–≤, ―²–Ψ―΅–Ϋ–Ψ―¹―²―¨ ―Ä–Β–Ζ―É–Μ―¨―²–Α―²–Ψ–≤.

–ü–Ψ –Ψ–Ω―Ä–Β–¥–Β–Μ–Β–Ϋ–Η―é, –Ε–Α―Ä–Κ–Η–Ι –Η ―¹―É―Ö–Ψ–Ι –Κ–Μ–Η–Φ–Α―² βÄ™ –Ω―Ä–Η ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Β –≤―΄―à–Β –Ω–Μ―é―¹ 25¬Α–Γ –Η –Ψ―²–Ϋ–Ψ―¹–Η―²–Β–Μ―¨–Ϋ–Ψ–Ι –≤–Μ–Α–Ε–Ϋ–Ψ―¹―²–Η –Φ–Β–Ϋ–Β–Β 50%, ―²―Ä–Β–±―É–Β―² –Φ–Ϋ–Ψ–≥–Η―Ö ―¹–Ω–Β―Ü–Η–Α–Μ―¨–Ϋ―΄―Ö –¥–Ψ–Ω–Ψ–Μ–Ϋ–Η―²–Β–Μ―¨–Ϋ―΄―Ö –Φ–Β―Ä–Ψ–Ω―Ä–Η―è―²–Η–Ι –≤ ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η–Η –±–Β―²–Ψ–Ϋ–Α.

–£ –û–ê–≠ –Κ–Μ–Η–Φ–Α―² –Ε–Α―Ä–Κ–Η–Ι –Φ–Ψ―Ä―¹–Κ–Ψ–Ι, –Ϋ–Ψ –Ϋ–Β ―¹―É―Ö–Ψ–Ι, ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Α –¥–Ψ―¹―²–Η–≥–Α–Β―² 50¬Α–Γ, –Ϋ–Ψ –Ζ–Α―²–Ψ –Ψ―²–Ϋ–Ψ―¹–Η―²–Β–Μ―¨–Ϋ–Α―è –≤–Μ–Α–Ε–Ϋ–Ψ―¹―²―¨ –≤–Ψ–Ζ–¥―É―Ö–Α –≤ –Ω―Ä–Β–¥–Β–Μ–Α―Ö 90%, ―΅―²–Ψ –Ϋ–Β ―¹–Ω–Ψ―¹–Ψ–±―¹―²–≤―É–Β―² –±―΄―¹―²―Ä–Ψ–Φ―É –≤―΄―¹―΄―Ö–Α–Ϋ–Η―é ―²–≤–Β―Ä–¥–Β―é―â–Β–≥–Ψ –±–Β―²–Ψ–Ϋ–Α!

–ù–Α–Ω―Ä–Ψ―²–Η–≤, –≤ –ö–Α–Ζ–Α―Ö―¹―²–Α–Ϋ―¹–Κ–Ψ–Φ –≠–Κ–Η–±–Α―¹―²―É–Ζ–Β ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Α –≤ 55¬Α–Γ¬†–≤ ―²–Β–Ϋ–Η, –Ψ–¥–Ϋ–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ –Ψ―²–Ϋ–Ψ―¹–Η―²–Β–Μ―¨–Ϋ–Α―è –≤–Μ–Α–Ε–Ϋ–Ψ―¹―²―¨ –≤–Ψ–Ζ–¥―É―Ö–Α ―¹–Ψ―¹―²–Α–≤–Μ―è–Β―² 25-30%, ―΅―²–Ψ –Κ–Α–Κ –Ϋ–Α―¹–Ψ―¹–Ψ–Φ –≤―΄―²―è–≥–Η–≤–Α–Β―² –≤―¹―é –≤–Μ–Α–≥―É –Η–Ζ ―²–≤–Β―Ä–¥–Β―é―â–Β–≥–Ψ –±–Β―²–Ψ–Ϋ–Α! –£ ―²–Α–Κ–Ψ–Φ –Κ–Μ–Η–Φ–Α―²–Β ―²–≤–Β―Ä–¥–Β―é―â–Η–Ι –±–Β―²–Ψ–Ϋ –±–Β–Ζ –Ζ–Α―â–Η―²―΄ ―Ä–Α―¹―¹―΄–Ω–Α–Β―²―¹―è –≤ –Ω―Ä–Α―Ö.

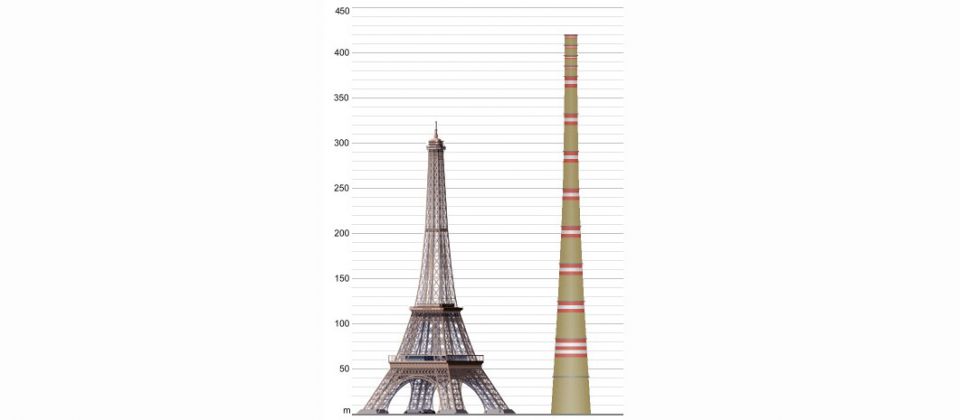

–£ –Ω–Β―Ä–Η–Ψ–¥ ―¹ 1977 –Ω–Ψ 1980 –≥–Ψ–¥―΄ –≤ –ö–Α–Ζ–Α―Ö―¹―²–Α–Ϋ–Β –Ϋ–Α –≠–Κ–Η–±–Α―¹―²―É–Ζ―¹–Κ–Ψ–Ι –™–†–≠–à ⳕ 1 (–Φ–Ψ―â–Ϋ–Ψ―¹―²―¨―é 4 –Φ–Μ–Ϋ. –Κ–≤―².) –±―΄–Μ–Η –Ω–Ψ―¹―²―Ä–Ψ–Β–Ϋ―΄ –Ω–Β―Ä–≤―΄–Β ―¹–Α–Φ―΄–Β –≤―΄―¹–Ψ―²–Ϋ―΄–Β –≤ –ê–Ζ–Η–Η –Η–Ϋ–Ε–Β–Ϋ–Β―Ä–Ϋ―΄–Β ―¹–Ψ–Ψ―Ä―É–Ε–Β–Ϋ–Η―è –¥―΄–Φ–Ψ–≤―΄–Β ―²―Ä―É–±―΄ 300 –Η 330 –Φ–Β―²―Ä–Ψ–≤ –≤―΄―¹–Ψ―²–Ψ–Ι, –Η–Ζ –Ε–Β–Μ–Β–Ζ–Ψ–±–Β―²–Ψ–Ϋ–Α ―¹ –Ω―Ä–Ψ–Β–Κ―²–Ϋ―΄–Φ–Η –Φ–Α―Ä–Κ–Α–Φ–Η –€400 (–Κ–Μ–Α―¹―¹ –£30), F300 –Η W8 (―³–Ψ―²–Ψ 1). –û―¹–Ϋ–Ψ–≤–Ϋ―΄–Β –Ω–Α―Ä–Α–Φ–Β―²―Ä―΄ ―²―Ä―É–±―΄ βÄ™ –Ϋ–Α―Ä―É–Ε–Ϋ―΄–Ι –¥–Η–Α–Φ–Β―²―Ä ―É –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η―è = 32 –Φ–Β―²―Ä–Α, –Ϋ–Α―Ä―É–Ε–Ϋ―΄–Ι –¥–Η–Α–Φ–Β―²―Ä –≤–Β―Ä―Ö–Ϋ–Β–≥–Ψ ―¹―²–≤–Ψ―Ä–Α = 12 –Φ–Β―²―Ä–Ψ–≤, ―²–Ψ–Μ―â–Η–Ϋ–Α ―¹―²–Β–Ϋ–Κ–Η –Η–Ζ–Φ–Β–Ϋ―è–Β―²―¹―è –Ψ―² 0,8 –Φ. ―É –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η―è –¥–Ψ 0,3 –Φ. –≤ –≤–Β―Ä―Ö–Ϋ–Β–Ι ―΅–Α―¹―²–Η. –†–Α―¹―΅―ë―²–Ϋ–Α―è –≤―΄―¹–Ψ–Κ–Α―è ―¹–Β–Ι―¹–Φ–Η―΅–Ϋ–Ψ―¹―²―¨ = 9 –±–Α–Μ–Μ–Ψ–≤ –≤―΄–Ϋ―É–¥–Η–Μ–Α –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α―²―¨ ―É―¹–Η–Μ–Β–Ϋ–Ϋ―É―é –Α―Ä–Φ–Α―²―É―Ä―É –Ω–Β―Ä–Η–Ψ–¥–Η―΅–Β―¹–Κ–Ψ–≥–Ψ –Ω―Ä–Ψ―³–Η–Μ―è –¥–Η–Α–Φ–Β―²―Ä–Ψ–Φ 38 –Φ–Φ, ―΅―²–Ψ –Ω―Ä–Η–≤–Β–Μ–Ψ –Κ –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ―¹―²–Η –Ω―Ä–Η–Φ–Β–Ϋ―è―²―¨ –Μ–Η―²―É―é ―¹–Φ–Β―¹―¨ ―¹ –Ω–Ψ–¥–≤–Η–Ε–Ϋ–Ψ―¹―²―¨―é 24-26 ―¹–Φ –Ψ―¹–Α–¥–Κ–Η ―¹―²–Α–Ϋ–¥–Α―Ä―²–Ϋ–Ψ–≥–Ψ –Κ–Ψ–Ϋ―É―¹–Α.

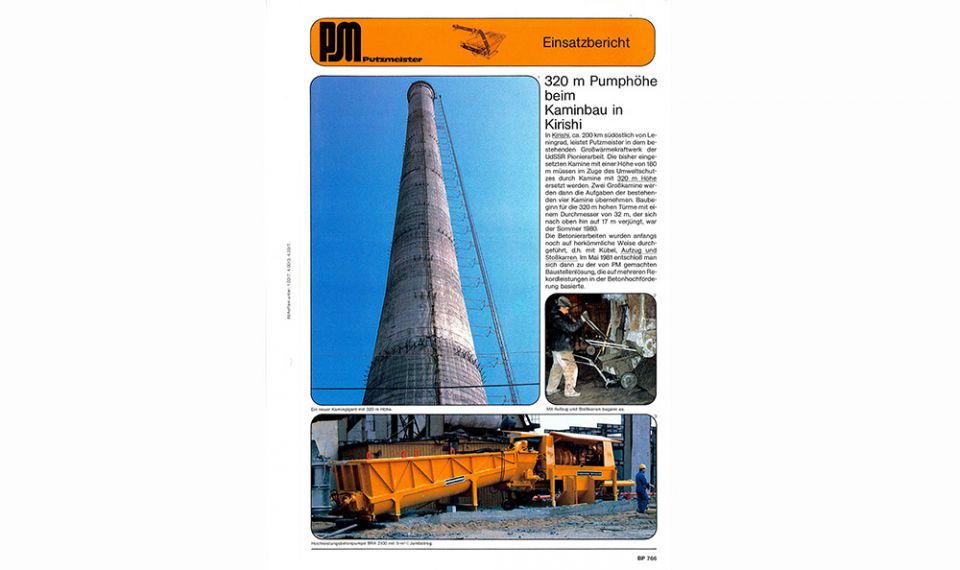

–£ 1980 –Ϋ–Α –ö–Η―Ä–Η―à―¹–Κ–Ψ–Ι –™–†–≠–Γ –≤ –Ψ―¹–Ψ–±―΄―Ö ―É―¹–Μ–Ψ–≤–Η―è―Ö –±―΄–Μ–Α –Ω–Ψ―¹―²―Ä–Ψ–Β–Ϋ–Α 320-–Φ–Β―²―Ä–Ψ–≤–Α―è –¥―΄–Φ–Ψ–≤–Α―è ―²―Ä―É–±–Α (―³–Ψ―²–Ψ 3) ―¹ –Β–¥–Η–Ϋ―¹―²–≤–Β–Ϋ–Ϋ―΄–Φ –Η–Ϋ–Ψ―¹―²―Ä–Α–Ϋ–Ϋ―΄–Φ –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Η–Β–Φ βÄ™ –±–Β―²–Ψ–Ϋ–Ψ–Ϋ–Α―¹–Ψ―¹–Ψ–Φ.

–£ 1985 –≥–Ψ–¥―É –Ϋ–Α –≠–Κ–Η–±–Α―¹―²―É–Ζ―¹–Κ–Ψ–Ι –™–†–≠–à ⳕ 2 –±―΄–Μ–Α –Ω–Ψ―¹―²―Ä–Ψ–Β–Ϋ–Α ―¹–Α–Φ–Α―è –≤―΄―¹–Ψ–Κ–Α―è –≤ –€–Η―Ä–Β –¥―΄–Φ–Ψ–≤–Α―è ―²―Ä―É–±–Α –≤―΄―¹–Ψ―²–Ψ–Ι 420 –Φ–Β―²―Ä–Ψ–≤ (―³–Ψ―²–Ψ 3). –î–Η–Α–Φ–Β―²―Ä ―²―Ä―É–±―΄ ―É –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η―è 44 –Φ–Β―²―Ä–Α, –Ϋ–Α –Ψ―²–Φ–Β―²–Κ–Β 420 –Φ. = 14,2 –Φ–Β―²―Ä–Α, 35 000 –Φ3 –±–Β―²–Ψ–Ϋ–Α.

–Γ―Ä–Α–≤–Ϋ–Η–≤–Α―è ―¹ ¬Ϊ–ë–Α―à–Ϋ–Β–Ι –Ξ–Α–Μ–Η―³–Α¬Μ (―³–Ψ―²–Ψ 4), –Κ–Α–Ε–¥―É―é –¥―΄–Φ–Ψ–≤―É―é ―²―Ä―É–±―É ―¹―²―Ä–Ψ–Η–Μ–Η: –≥–Β–Ϋ–Ω–Ψ–¥―Ä―è–¥―΅–Η–Κ ―²―Ä–Β―¹―² –≠–Κ–Η–±–Α―¹―²―É–Ζ―ç–Ϋ–Β―Ä–≥–Ψ―¹―²―Ä–Ψ–Ι –€–Η–Ϋ―ç–Ϋ–Β―Ä–≥–Ψ –Γ–Γ–Γ–† (–≤–Μ–Α–¥–Β–Μ–Β―Ü –ë–Γ–Θ –Η ―¹–Κ–Μ–Α–¥―¹–Κ–Ψ–≥–Ψ ―Ö–Ψ–Ζ―è–Ι―¹―²–≤–Α) –Η ―¹―É–±–Ω–Ψ–¥―Ä―è–¥―΅–Η–Κ, ―²―Ä―É–±―É β³• 1 –£.–û. ¬Ϊ–™–Η–¥―Ä–Ψ―¹–Ω–Β―Ü―¹―²―Ä–Ψ–Ι¬Μ –€–Η–Ϋ―ç–Ϋ–Β―Ä–≥–Ψ –Γ–Γ–Γ–†, –Α ―²―Ä―É–±―É β³• 2 ―²―Ä–Β―¹―² ¬Ϊ–Γ–Ω–Β―Ü–Ε–Β–Μ–Β–Ζ–Ψ–±–Β―²–Ψ–Ϋ―¹―²―Ä–Ψ–Ι¬Μ –€–Η–Ϋ–Φ–Ψ–Ϋ―²–Α–Ε―¹–Ω–Β―Ü―¹―²―Ä–Ψ―è –Γ–Γ–Γ–†. –£ –±―Ä–Η–≥–Α–¥–Α―Ö –±―΄–Μ–Ψ –Ω–Ψ 200 ―Ä–Α–±–Ψ―΅–Η―Ö –Ϋ–Α –Κ–Α–Ε–¥–Ψ–Ι ―²―Ä―É–±–Β, ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤–Ψ –Κ–Α–Ε–¥–Ψ–Ι ―²―Ä―É–±―΄ –Ω―Ä–Ψ–Η―¹―Ö–Ψ–¥–Η–Μ–Ψ –Ψ–Κ–Ψ–Μ–Ψ –¥–≤―É―Ö –Μ–Β―², –Ω―Ä–Η―΅―ë–Φ ―²―Ä―É–±–Α ⳕ 1 ―¹ –Ω–Ψ―¹–Μ–Β–¥―É―é―â–Η–Φ –Φ–Ψ–Ϋ―²–Α–Ε―ë–Φ –≤―²–Ψ―Ä–Ψ–≥–Ψ –≤–Ϋ―É―²―Ä–Β–Ϋ–Ϋ–Β–≥–Ψ ―¹―²–≤–Ψ–Μ–Α –Η–Ζ –Κ―Ä–Β–Φ–Ϋ–Β–±–Β―²–Ψ–Ϋ–Ϋ―΄―Ö –Ω–Α–Ϋ–Β–Μ–Β–Ι, ―²―Ä―É–±–Α ⳕ 2 ―¹ –Ψ–¥–Ϋ–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ―΄–Φ –±–Β―²–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β–Φ –≤–Ϋ―É―²―Ä–Β–Ϋ–Ϋ–Β–≥–Ψ ―¹―²–≤–Ψ–Μ–Α –Η–Ζ –Μ―ë–≥–Κ–Ψ–≥–Ψ –Κ–Β―Ä–Α–Φ–Ζ–Η―²–Ψ–±–Β―²–Ψ–Ϋ–Α ―¹ ―Ö–Η–Φ–¥–Ψ–±–Α–≤–Κ–Ψ–Ι –ê–Π–Λ-3–€ (–Η–Ζ–Ψ–±―Ä–Β―²–Β–Ϋ–Η–Β –ë.–î.–Δ―Ä–Η–Ϋ–Κ–Β―Ä–Α).

–£ –Ψ―²–Μ–Η―΅–Η–Β –Ψ―² –Ε–Η–Μ―΄―Ö –Ϋ–Β–±–Ψ―¹–Κ―Ä―ë–±–Ψ–≤ –Ω–Ψ―¹―²―Ä–Ψ–Β–Ϋ–Ϋ―΄―Ö –≤ –Ξ–Ξ1 –≤–Β–Κ–Β, –¥―΄–Φ–Ψ–≤―΄–Β ―²―Ä―É–±―΄ –¥–Ψ–Μ–Ε–Ϋ―΄ –¥–Ψ–Μ–≥–Ψ –Η –±–Β–Ζ ―Ä–Β–Φ–Ψ–Ϋ―²–Α ―Ä–Α–±–Ψ―²–Α―²―¨ –≤ –≤―΄―¹–Ψ–Κ–Ψ–Α–≥―Ä–Β―¹―¹–Η–≤–Ϋ―΄―Ö ―¹―Ä–Β–¥–Α―Ö : –Κ–Ψ–Ϋ–¥–Β–Ϋ―¹–Α―²–Α―Ö ―Ä–Α–Ζ–Ϋ―΄―Ö –Κ–Η―¹–Μ–Ψ―², –≤―΄–¥–Β–Μ―è―é―â–Η―Ö―¹―è –Η–Ζ –Ω―Ä–Ψ–¥―É–Κ―²–Ψ–≤ ―¹–≥–Ψ―Ä–Α–Ϋ–Η―è ―²–Ψ–Ω–Μ–Η–≤–Α –Ϋ–Α –™–†–≠–Γ. –ë–Β―²–Ψ–Ϋ –¥―΄–Φ–Ψ–≤―΄―Ö ―²―Ä―É–± –¥–Ψ–Ω–Ψ–Μ–Ϋ–Η―²–Β–Μ―¨–Ϋ–Ψ –¥–Ψ–Μ–Ε–Β–Ϋ –±―΄―²―¨ –Κ–Ψ―Ä―Ä–Ψ–Ζ–Η–Ψ–Ϋ–Ϋ–Ψ-―¹―²–Ψ–Ι–Κ–Η–Φ –≤ –≤―΄―¹–Ψ–Κ–Ψ-–Α–≥―Ä–Β―¹―¹–Η–≤–Ϋ―΄―Ö ―¹―Ä–Β–¥–Α―Ö, ―²–Ψ –Β―¹―²―¨ –Ϋ–Β―¹―Ä–Α–≤–Ϋ–Η–Φ–Ψ ―¹ ―É―¹–Μ–Ψ–≤–Η―è–Φ–Η ―¹–Μ―É–Ε–±―΄ –Μ―é–±―΄―Ö –Ϋ–Β–±–Ψ―¹–Κ―Ä―ë–±–Ψ–≤ –≤ –Ε–Η–Μ―΄―Ö –≥–Ψ―Ä–Ψ–¥–Α―Ö.

–†–Β–Ζ–Κ–Ψ –Κ–Ψ–Ϋ―²–Η–Ϋ–Β–Ϋ―²–Α–Μ―¨–Ϋ―΄–Ι –Κ–Μ–Η–Φ–Α―² –ö–Α–Ζ–Α―Ö―¹―²–Α–Ϋ–Α –Ω–Ψ–Κ–Α–Ζ–Α–Μ ―¹–Β―Ä―¨―ë–Ζ–Ϋ―΄–Β –Ω―Ä–Ψ–±–Μ–Β–Φ―΄ –≤ ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η–Η –±–Β―²–Ψ–Ϋ–Ψ–≤. –Δ–Β–Φ–Ω–Β―Ä–Α―²―É―Ä―΄ –≤ –Ζ–Η–Φ–Ϋ–Η–Ι –Ω–Β―Ä–Η–Ψ–¥ –¥–Ψ―¹―²–Η–≥–Α–Μ–Η –Φ–Η–Ϋ―É―¹ 40¬Α–Γ¬†―¹–Ψ ―à―²–Ψ―Ä–Φ–Ψ–≤―΄–Φ–Η –≤–Β―²―Ä–Α–Φ–Η –Ψ―² –Κ–Ψ―²–Ψ―Ä–Ψ–≥–Ψ –Ω–Α–¥–Α–Μ–Η –±–Α―à–Β–Ϋ–Ϋ―΄–Β –Κ―Ä–Α–Ϋ―΄ –Η ―¹―²–Β–Ϋ―΄ –≥–Μ–Α–≤–Ϋ–Ψ–≥–Ψ –Κ–Ψ―Ä–Ω―É―¹–Α, –≤ –Μ–Β―²–Ϋ–Η–Β –Φ–Β―¹―è―Ü―΄ ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Α –≤–Ψ–Ζ–¥―É―Ö–Α –¥–Ψ―¹―²–Η–≥–Α–Μ–Α 55¬Α–Γ¬†–≤ ―²–Β–Ϋ–Η, –Ω―Ä–Η –Ψ―²–Ϋ–Ψ―¹–Η―²–Β–Μ―¨–Ϋ–Ψ–Ι –≤–Μ–Α–Ε–Ϋ–Ψ―¹―²–Η –≤–Ψ–Ζ–¥―É―Ö–Α 25-30% (–Α –≤ –î―É–±–Α–Β-–û–ê–≠ = 90%). –ü―Ä–Η―΅―ë–Φ, –≤ ―²–Β―΅–Β–Ϋ–Η–Η –Ψ–¥–Ϋ–Η―Ö ―¹―É―²–Ψ–Κ –Κ–Ψ–Μ–Β–±–Α–Ϋ–Η―è –≤–Ψ–Ζ–¥―É―Ö–Α –¥–Ψ―¹―²–Η–≥–Α–Μ–Η 30-40¬Α–Γ. –ù–Α–Ω―Ä–Η–Φ–Β―Ä, –≤ –Η―é–Μ–Β 1978 –≥–Ψ–¥–Α –≤ 7-00 ―΅–Α―¹ ―É―²―Ä–Α, –Κ–Ψ–≥–¥–Α –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Β–Ϋ–Ϋ―΄–Β –±―Ä–Η–≥–Α–¥―΄ –Ψ―²–Ω―Ä–Α–≤–Μ―è–Μ–Η―¹―¨ –≤ –Α–≤―²–Ψ–±―É―¹–Α―Ö –Ψ―² –≥–Ψ―Ä–Ψ–¥―¹–Κ–Ψ–≥–Ψ –Ψ–±―â–Β–Ε–Η―²–Η―è –Ϋ–Α ―¹―²―Ä–Ψ–Ι–Κ―É, ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Α –≤–Ψ–Ζ–¥―É―Ö–Α –±―΄–Μ–Α 16-20¬Α–Γ, –≤ 12 ―΅–Α―¹ –¥–Ϋ―è ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Α –¥–Ψ―¹―²–Η–≥–Α–Μ–Α 40¬Α–Γ, –≤ 15 ―΅–Α―¹ ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Α –¥–Ψ―¹―²–Η–≥–Α–Μ–Α 55¬Α–Γ, –Ω–Ψ―²–Ψ–Φ –Ϋ–Α―΅–Η–Ϋ–Α–Μ―¹―è –Φ–Β–¥–Μ–Β–Ϋ–Ϋ―΄–Ι ―¹–Ω–Α–¥, –Η –≤ –Φ–Ψ–Φ–Β–Ϋ―² –≤–Ψ–Ζ–≤―Ä–Α―â–Β–Ϋ–Η―è –±―Ä–Η–≥–Α–¥ –≤ –≥–Ψ―Ä–Ψ–¥ –≤ 20-00 ―΅–Α―¹ (12-―΅–Α―¹–Ψ–≤―΄–Β ―¹–Φ–Β–Ϋ―΄), ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Α –±―΄–Μ–Α 30-35¬Α–Γ, –Α –Ϋ–Ψ―΅―¨―é –≤–Ψ–Ζ–¥―É―Ö ¬Ϊ–Ψ―¹―²―΄–≤–Α–Μ¬Μ –¥–Ψ 16-20¬Α–Γ.

–£ –Ε–Α―Ä–Κ–Ψ–Φ –Η ―¹―É―Ö–Ψ–Φ –Κ–Μ–Η–Φ–Α―²–Β ―²–≤–Β―Ä–¥–Β―é―â–Η–Ι –±–Β―²–Ψ–Ϋ –Ω–Ψ–¥–≤–Β―Ä–≥–Α–Β―²―¹―è ―¹–Μ–Β–¥―É―é―â–Η–Φ –≤―Ä–Β–¥–Ϋ―΄–Φ –≤–Ψ–Ζ–¥–Β–Ι―¹―²–≤–Η―è–Φ βÄ™ ―¹–Ψ–Μ–Ϋ–Β―΅–Ϋ–Α―è ―Ä–Α–¥–Η–Α―Ü–Η―è –Η –≤–Β―²–Β―Ä ―³–Ψ―Ä―¹–Η―Ä―É―é―² –Η―¹–Ω–Α―Ä–Β–Ϋ–Η–Β –≤–Μ–Α–≥–Η –Η–Ζ –±–Β―²–Ψ–Ϋ–Α ―¹–Ψ–Ψ―Ä―É–Ε–Β–Ϋ–Η–Ι –Η–Φ–Β―é―â–Η―Ö –±–Ψ–Μ―¨―à―É―é –Ψ―²–Κ―Ä―΄―²―É―é –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²―¨, ―ç―²–Ψ –Ω―Ä–Η–≤–Ψ–¥–Η―² –Κ –≤–Ϋ―É―²―Ä–Β–Ϋ–Ϋ–Β–Φ―É –Φ–Α―¹―¹–Ψ- –Η ―²–Β–Ω–Μ–Ψ–Ω–Β―Ä–Β–Ϋ–Ψ―¹―É, –Η –Κ –Ω–Β―Ä–Β–Φ–Β–Ϋ–Ϋ―΄–Φ ―²–Β―Ä–Φ–Η―΅–Β―¹–Κ–Η–Φ –Ϋ–Α–Ω―Ä―è–Ε–Β–Ϋ–Η―è–Φ –≤ –Η―Ö ―¹―²–Β–Ϋ–Κ–Α―Ö. –ù–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ―¹―²―¨ –Ω–Ψ–Μ―É―΅–Β–Ϋ–Η―è –≤―΄―¹–Ψ–Κ–Ψ–Ι –Ω–Ψ–¥–≤–Η–Ε–Ϋ–Ψ―¹―²–Η –Μ–Η―²―΄―Ö –±–Β―²–Ψ–Ϋ–Ϋ―΄―Ö ―¹–Φ–Β―¹–Β–Ι –Ω–Ψ–≤―΄―à–Α–Β―² ―Ä–Α―¹―Ö–Ψ–¥ ―Ü–Β–Φ–Β–Ϋ―²–Α, ―΅―²–Ψ –≤―΄–Ζ―΄–≤–Α–Β―² ―É―¹–Α–¥–Κ―É –Ω―Ä–Η –Ω–Β―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ–Φ –Ω–Ψ –Ω–Β―Ä–Η–Φ–Β―²―Ä―É ―¹–Ψ–Ψ―Ä―É–Ε–Β–Ϋ–Η―è –Ϋ–Α–≥―Ä–Β–≤–Β –Ψ―² ―¹–Ψ–Μ–Ϋ–Β―΅–Ϋ–Ψ–Ι ―Ä–Α–¥–Η–Α―Ü–Η–Η. –Δ―Ä–Β―â–Η–Ϋ―΄ –≤ –±–Β―²–Ψ–Ϋ–Β ―¹–Ψ–Ψ―Ä―É–Ε–Β–Ϋ–Η–Ι –≤–Ψ–Ζ–Ϋ–Η–Κ–Α―é―² –Ω–Ψ–¥ –≤–Μ–Η―è–Ϋ–Η–Κ–Φ ―É―¹–Α–¥–Κ–Η, –Ψ―² ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Ϋ―΄―Ö –Η ―É―¹–Α–¥–Ψ―΅–Ϋ―΄―Ö –Ϋ–Α–Ω―Ä―è–Ε–Β–Ϋ–Η–Ι, –≤–Ψ–Ζ–Ϋ–Η–Κ–Α―é―â–Η―Ö –≤ –±–Β―²–Ψ–Ϋ–Β –≤ –Ω―Ä–Ψ―Ü–Β―¹―¹–Β ―²–Β–Ω–Μ–Ψ- –Η –Φ–Α―¹―¹–Ψ–Ψ–±–Φ–Β–Ϋ–Α ―¹ –Ψ–Κ―Ä―É–Ε–Α―é―â–Β–Ι ―¹―Ä–Β–¥–Ψ–Ι.

–‰–Ϋ―²–Β–Ϋ―¹–Η–≤–Ϋ–Ψ–Β –Η―¹–Ω–Α―Ä–Β–Ϋ–Η–Β –≤–Μ–Α–≥–Η ―É–Φ–Β–Ϋ―¨―à–Α–Β―² ―¹―²–Β–Ω–Β–Ϋ―¨ –≥–Η–¥―Ä–Α―²–Α―Ü–Η–Η ―Ü–Β–Φ–Β–Ϋ―²–Α –Η –Ω―Ä–Η–≤–Ψ–¥–Η―² –Κ –Ψ–±―Ä–Α–Ζ–Ψ–≤–Α–Ϋ–Η―é –Ϋ–Α–Ω―Ä–Α–≤–Μ–Β–Ϋ–Ϋ―΄―Ö –Κ–Α–Ω–Η–Μ–Μ―è―Ä–Ψ–≤, ―É―Ö―É–¥―à–Α―é―â–Η―Ö –Φ–Η–Κ―Ä–Ψ-–Η –Φ–Α–Κ―Ä–Ψ―¹―²―Ä―É–Κ―²―É―Ä―É ―Ü–Β–Φ–Β–Ϋ―²–Ϋ–Ψ–≥–Ψ –Κ–Α–Φ–Ϋ―è –Η –±–Β―²–Ψ–Ϋ–Α, ―Ä–Β–Ζ–Κ–Ψ –Ω–Ψ–Ϋ–Η–Ε–Α–Β―²―¹―è –Κ–Α―΅–Β―¹―²–≤–Ψ –±–Β―²–Ψ–Ϋ–Α, –Β–≥–Ψ –Ω–Μ–Ψ―²–Ϋ–Ψ―¹―²―¨, –Ω―Ä–Ψ―΅–Ϋ–Ψ―¹―²―¨, –¥–Ψ–Μ–≥–Ψ–≤–Β―΅–Ϋ–Ψ―¹―²―¨. –û–±―Ä–Α–Ζ–Ψ–≤–Α–Ϋ–Η–Β ―²―Ä–Β―â–Η–Ϋ –Η ―É―Ö―É–¥―à–Β–Ϋ–Η–Β ―¹―²―Ä―É–Κ―²―É―Ä―΄ –±–Β―²–Ψ–Ϋ–Α –Ω–Ψ–¥ –≤–Ψ–Ζ–¥–Β–Ι―¹―²–≤–Η–Β–Φ –Ω–Β―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ–Ι –Ω–Ψ –≤–Β–Μ–Η―΅–Η–Ϋ–Β ―¹–Ψ–Μ–Ϋ–Β―΅–Ϋ–Ψ–Ι ―Ä–Α–¥–Η–Α―Ü–Η–Η –Ω–Ψ –Ω–Β―Ä–Η–Φ–Β―²―Ä―É ―¹–Ψ–Ψ―Ä―É–Ε–Β–Ϋ–Η―è –Ω―Ä–Η–≤–Ψ–¥―è―² –Κ –Ϋ–Β–Ψ–±―Ä–Α―²–Η–Φ―΄–Φ –Η–Ζ–Φ–Β–Ϋ–Β–Ϋ–Η―è–Φ –≤ –±–Β―²–Ψ–Ϋ–Β. –ü–Ψ―ç―²–Ψ–Φ―É –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Ψ–±–Β―¹–Ω–Β―΅–Η―²―¨ ―É–Φ–Β–Ϋ―¨―à–Β–Ϋ–Η–Β –≤–Β–Μ–Η―΅–Η–Ϋ―΄ –Η –Η–Ϋ―²–Β–Ϋ―¹–Η–≤–Ϋ–Ψ―¹―²–Η –Η―¹–Ω–Α―Ä–Β–Ϋ–Η―è –≤–Μ–Α–≥–Η –Η–Ζ –±–Β―²–Ψ–Ϋ–Α –Η ―¹–Ψ–Ζ–¥–Α―²―¨ –≤―¹–Β ―²―Ä–Β–±―É–Β–Φ―΄–Β ―É―¹–Μ–Ψ–≤–Η―è –¥–Μ―è –Ω–Ψ–Μ–Ϋ–Ψ–Ι –≥–Η–¥―Ä–Α―²–Α―Ü–Η–Η ―Ü–Β–Φ–Β–Ϋ―²–Α –Η –Ψ–±―Ä–Α–Ζ–Ψ–≤–Α–Ϋ–Η―è –Ψ–Ω―²–Η–Φ–Α–Μ―¨–Ϋ–Ψ–Ι ―¹―²―Ä―É–Κ―²―É―Ä―΄ ―Ü–Β–Φ–Β–Ϋ―²–Ϋ–Ψ–≥–Ψ –Κ–Α–Φ–Ϋ―è –Η –±–Β―²–Ψ–Ϋ–Α, –±–Μ–Α–≥–Ψ–¥–Α―Ä―è –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α–Ϋ–Η―é –≥―Ä–Α–¥–Η–Β–Ϋ―²–Ψ–≤ –≤–Μ–Α–Ε–Ϋ–Ψ―¹―²–Η –Η ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä―΄ –Ω–Ψ ―¹–Β―΅–Β–Ϋ–Η―é ―¹―²–Β–Ϋ–Ψ–Κ ―¹–Ψ–Ψ―Ä―É–Ε–Β–Ϋ–Η―è. –≠―²–Ψ –¥–Ψ―¹―²–Η–≥–Α–Β―²―¹―è –Ω―É―²―ë–Φ –≤–Μ–Α–≥–Ψ–Ζ–Α―â–Η―²―΄ –Η ―²–Β–Ω–Μ–Ψ–Ζ–Α―â–Η―²―΄ –±–Β―²–Ψ–Ϋ–Α, ―¹–Ω–Ψ―¹–Ψ–±―¹―²–≤―É―é―â–Η―Ö –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α–Ϋ–Η―é ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä―΄ –Ω–Ψ ―¹–Β―΅–Β–Ϋ–Η―é –Η –Ω–Β―Ä–Η–Φ–Β―²―Ä―É ―¹–Ψ–Ψ―Ä―É–Ε–Β–Ϋ–Η―è.

–ë–Β―²–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η–Β –¥―΄–Φ–Ψ–≤―΄―Ö ―²―Ä―É–± –≠–Κ–Η–±–Α―¹―²―É–Ζ―¹–Κ–Η―Ö –™–†–≠–Γ –Ω―Ä–Ψ–Η―¹―Ö–Ψ–¥–Η–Μ–Ψ –Ϋ–Β–Ω―Ä–Β―Ä―΄–≤–Ϋ–Ψ –Η –Κ―Ä―É–≥–Μ–Ψ―¹―É―²–Ψ―΅–Ϋ–Ψ, –¥―΄–Φ–Ψ–≤–Α―è ―²―Ä―É–±–Α ⳕ 1 –Ϋ–Α –≠–Κ–™–†–≠–à ⳕ 1 –≤–Ψ–Ζ–≤–Ψ–¥–Η–Μ–Α―¹―¨ –≤ ―¹–Κ–Ψ–Μ―¨–Ζ―è―â–Β–Ι –Ψ–Ω–Α–Μ―É–±–Κ–Β, ―²―Ä―É–±–Α ⳕ 2 –≠–Κ–™–†–≠–à ⳕ 1 –≤ –Ω–Β―Ä–Β―¹―²–Α–≤–Ϋ–Ψ–Ι. –ë―΄–Μ–Ψ –Ω―Ä–Α–Κ―²–Η―΅–Β―¹–Κ–Η –¥–Ψ–Κ–Α–Ζ–Α–Ϋ–Ψ : –¥–Α–Ε–Β –≤ ―¹–Α–Φ―΄―Ö –Ε―ë―¹―²–Κ–Η―Ö –Κ–Μ–Η–Φ–Α―²–Η―΅–Β―¹–Κ–Η―Ö ―É―¹–Μ–Ψ–≤–Η―è―Ö –Ω―Ä–Η ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Β –Ω–Μ―é―¹ 55¬Α–Γ¬†–Η –Ψ―²–Ϋ–Ψ―¹–Η―²–Β–Μ―¨–Ϋ–Ψ–Ι –≤–Μ–Α–Ε–Ϋ–Ψ―¹―²–Η 30%, ―²–Β–Φ–Ω―΄ –Ω–Ψ–¥―ä―ë–Φ–Α ―¹–Κ–Ψ–Μ―¨–Ζ―è―â–Β–Ι –Ψ–Ω–Α–Μ―É–±–Κ–Η –¥–Ψ―¹―²–Η–≥–Α–Μ–Η 3-4 –Φ–Β―²―Ä–Α –≤ ―¹―É―²–Κ–Η, –Α ―¹–Κ–Ψ―Ä–Ψ―¹―²―¨ –Ω–Ψ–¥―ä―ë–Φ–Α –≤ –Ω–Β―Ä–Β―¹―²–Α–≤–Ϋ–Ψ–Ι –Ψ–Ω–Α–Μ―É–±–Κ–Β (―²―Ä―É–±–Α ⳕ 2, –≠–Κ–™–†–≠–à ⳕ 1) ―¹–Ψ―¹―²–Α–≤–Μ―è–Μ–Α 1 –Φ–Β―²―Ä –≤ ―¹―É―²–Κ–Η. –£ –±–Β―²–Ψ–Ϋ–Ϋ―΄–Β ―¹–Φ–Β―¹–Η –≤–≤–Ψ–¥–Η–Μ–Η ―¹–Α–Φ―΄–Ι –Ϋ–Α–¥―ë–Ε–Ϋ―΄–Ι, –Ω―Ä–Ψ―¹―²–Ψ–Ι, –±–Β–Ζ–Ψ–Ω–Α―¹–Ϋ–Ϋ―΄–Ι –≤ –Ω―Ä–Η–Φ–Β–Ϋ–Β–Ϋ–Η–Η –Η ―É―¹–Ω–Β―à–Ϋ–Ψ –Ω―Ä–Η–Φ–Β–Ϋ―è–Β–Φ―΄–Ι ―¹ 1947 –≥–Ψ–¥–Α –ü–ê–£ βÄ™ –Γ–î–ë, –Κ–Ψ―²–Ψ―Ä―΄–Ι –≥–Α―Ä–Α–Ϋ―²–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ–Ψ –Ψ–±–Β―¹–Ω–Β―΅–Η–Μ –Ω–Ψ–Μ―É―΅–Β–Ϋ–Η–Β –Μ–Η―²–Ψ–Ι (24-26 ―¹–Φ) –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η –Η –Ψ–¥–Ϋ–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ ―¹–Α–Φ―΄―Ö –≤―΄―¹–Ψ–Κ–Η―Ö –Ω―Ä–Ψ–Β–Κ―²–Ϋ―΄―Ö –Φ–Α―Ä–Ψ–Κ –±–Β―²–Ψ–Ϋ–Α –≤ ―¹–Ψ–Ψ―Ä―É–Ε–Β–Ϋ–Η–Η: –€400 (–Κ–Μ–Α―¹―¹ –£30), F300, W8. –¦–Α–±–Ψ―Ä–Α―²–Ψ―Ä–Ϋ―΄–Ι –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―¨ –Κ–Α―΅–Β―¹―²–≤–Α (–Φ–Ψ–Ϋ–Η―²–Ψ―Ä–Η–Ϋ–≥) –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Α –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η –Ϋ–Α –ë–Γ–Θ, –Ω―Ä–Η ―É–Κ–Μ–Α–¥–Κ–Β –≤ –Ψ–Ω–Α–Μ―É–±–Κ―É, –Η –Ω–Ψ―¹–Μ–Β–¥―É―é―â–Β–Φ―É ―É―Ö–Ψ–¥―É –±―΄–Μ ―¹―Ä–Α–Ζ―É –Ψ―Ä–≥–Α–Ϋ–Η–Ζ–Ψ–≤–Α–Ϋ –Ϋ–Β–Ω―Ä–Β―Ä―΄–≤–Ϋ–Ψ-–Κ―Ä―É–≥–Μ–Ψ―¹―É―²–Ψ―΅–Ϋ―΄–Ι.

–ü―Ä–Η–Φ–Β–Ϋ–Β–Ϋ–Η–Β ―¹–Κ–Ψ–Μ―¨–Ζ―è―â–Β–Ι –Ψ–Ω–Α–Μ―É–±–Κ–Η –¥–Μ―è ―É–Ϋ–Η–Κ–Α–Μ―¨–Ϋ–Ψ–≥–Ψ ―¹–Ψ–Ψ―Ä―É–Ε–Β–Ϋ–Η―è –±―΄–Μ–Ψ –Ψ―¹―É―â–Β―¹―²–≤–Μ–Β–Ϋ–Ψ –≤ –Γ–Γ–Γ–† –≤–Ω–Β―Ä–≤―΄–Β, ―¹ ―Ü–Β–Μ―¨―é ―É―¹–Κ–Ψ―Ä–Β–Ϋ–Η―è ―²–Β–Φ–Ω–Ψ–≤ –Η –Κ–Α―΅–Β―¹―²–≤–Α, ―É―΅–Η―²―΄–≤–Α―è, ―΅―²–Ψ –Ω―Ä–Η –Ω–Β―Ä–Β―¹―²–Α–≤–Ϋ–Ψ–Ι –Ψ–Ω–Α–Μ―É–±–Κ–Β –¥–Μ―è ―¹–Ψ–Ψ―Ä―É–Ε–Β–Ϋ–Η―è –≤―΄―¹–Ψ―²–Ψ–Ι 330 –Φ–Β―²―Ä–Ψ–≤, ―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤–Β–Ϋ–Ϋ–Ψ –±―É–¥–Β―² 330 ―Ä–Α–±–Ψ―΅–Η―Ö ―à–≤–Ψ–≤ –≤ –Κ–Ψ―²–Ψ―Ä―΄―Ö –±–Β―²–Ψ–Ϋ –±–Ψ–Μ–Β–Β –Ω―Ä–Ψ–Ϋ–Η―Ü–Α–Β–Φ, –Α –≤―¹―è –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―è –Ϋ–Β–Φ–Ψ–Ϋ–Ψ–Μ–Η―²–Ϋ–Α―è. –û–¥–Ϋ–Α–Κ–Ψ, ―²–Ψ―Ä–Ψ–Ω–Μ–Η–≤–Ψ―¹―²―¨ –≤―΄―¹―à–Β–≥–Ψ –Ϋ–Α―΅–Α–Μ―¨―¹―²–≤–Α (–ü.–Γ.–ù–Β–Ω–Ψ―Ä–Ψ–Ε–Ϋ–Η–Ι) –Η –Κ–Α―²–Β–≥–Ψ―Ä–Η―΅–Β―¹–Κ–Ψ–Β ―²―Ä–Β–±–Ψ–≤–Α–Ϋ–Η–Β –Ϋ–Α―΅–Α―²―¨ 12 –Α–Ω―Ä–Β–Μ―è 1978 –±–Β–Ζ –Ζ–Α–Ω–Α―¹–Α ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨–Ϋ―΄―Ö –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤ –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ–≥–Ψ –Κ–Α―΅–Β―¹―²–≤–Α, –Φ–Ψ–≥–Μ–Ψ –Ω―Ä–Η–≤–Β―¹―²–Η –Κ –Α–≤–Α―Ä–Η–Η, –Α–≤―²–Ψ―Ä ―¹―²–Α―²―¨–Η –±―΄–Μ –≤―΄–Ϋ―É–Ε–¥–Β–Ϋ –Ζ–Α–≤―΄―¹–Η―²―¨ –Φ–Α―Ä–Κ―É –Ω―Ä–Ψ–Β–Κ―²–Η―Ä―É–Β–Φ–Ψ–≥–Ψ –±–Β―²–Ψ–Ϋ–Α, –Η –Κ―Ä–Ψ–Φ–Β ―²–Ψ–≥–Ψ ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨–Ϋ–Ψ–Β ―É–Ω―Ä–Α–≤–Μ–Β–Ϋ–Η–Β –Γ–Γ–€–Θ –≠–Ϋ–Β―Ä–≥–Ψ–≤―΄―¹–Ψ―²―¹–Ω–Β―Ü―¹―²―Ä–Ψ–Ι –Ϋ–Β ―¹–Φ–Ψ–≥–Μ–Ψ –Ϋ–Α–Μ–Α–¥–Η―²―¨ –Ϋ–Β–Ω―Ä–Β―Ä―΄–≤–Ϋ―΄–Ι –Η –Ω–Ψ―¹―²–Ψ―è–Ϋ–Ϋ―΄–Ι –≥–Β–Ψ–¥–Β–Ζ–Η―΅–Β―¹–Κ–Η–Ι –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―¨ –Ω―Ä–Η–±–Ψ―Ä–Α–Φ–Η PZL βÄ™ –≤ ―Ä–Β–Ζ―É–Μ―¨―²–Α―²–Β –Ω―Ä–Η ―²–Β–Φ–Ω–Α―Ö –Ω–Ψ–¥―ä―ë–Φ–Α –Ψ–Ω–Α–Μ―É–±–Κ–Η 3-4 –Φ–Β―²―Ä–Α –≤ ―¹―É―²–Κ–Η –≤–Ψ–Ζ–Ϋ–Η–Κ–Μ–Η –Ψ―²–Κ–Μ–Ψ–Ϋ–Β–Ϋ–Η―è –Ψ―² –≤–Β―Ä―²–Η–Κ–Α–Μ–Η –¥–Ψ 600 –Φ–Φ. –ö–Ψ–Ϋ―²―Ä–Ψ–Μ―¨–Ϋ–Α―è –Ω―Ä–Ψ–≤–Β―Ä–Κ–Α ―É–Μ―¨―²―Ä–Α–Ζ–≤―É–Κ–Ψ–≤―΄–Φ–Η –Ω―Ä–Η–±–Ψ―Ä–Α–Φ–Η –Ω–Ψ–Κ–Α–Ζ–Α–Μ–Α –Ω―Ä–Ψ―΅–Ϋ–Ψ―¹―²―¨ –±–Β―²–Ψ–Ϋ–Α –≤―΄―à–Β –Ω―Ä–Ψ–Β–Κ―²–Ϋ–Ψ–Ι (–€450 βÄ™ –€500) –Η ―²–Ψ–Μ―¨–Κ–Ψ –Ω–Ψ―ç―²–Ψ–Φ―É –Ω―Ä–Ψ–Β–Κ―²–Η―Ä–Ψ–≤―â–Η–Κ–Η ―¹–Ψ–≥–Μ–Α―¹–Ψ–≤–Α–Μ–Η –Ψ–Κ–Ψ–Ϋ―΅–Α―²–Β–Μ―¨–Ϋ―É―é –≤―΄―¹–Ψ―²―É ―²―Ä―É–±―΄ ⳕ 1 = 300 –Φ–Β―²―Ä–Ψ–≤, ―²–Ψ –Β―¹―²―¨ –Ζ–Α–≤―΄―à–Β–Ϋ–Η–Β –Ω―Ä–Ψ–Β–Κ―²–Ϋ–Ψ–Ι –Φ–Α―Ä–Κ–Η –±–Β―²–Ψ–Ϋ–Α –Α–≤―²–Ψ―Ä–Ψ–Φ ―¹–Ω–Α―¹–Μ–Ψ –¥―΄–Φ–Ψ–≤―É―é ―²―Ä―É–±―É β³• 1 –≠–Κ–™–†–≠–à ⳕ 1 –≤ 1979 –≥–Ψ–¥―É.

–î–Μ―è –Ζ–Α―â–Η―²―΄ –Ψ―² –≤―΄―¹―΄―Ö–Α–Ϋ–Η―è ―²–≤–Β―Ä–¥–Β―é―â–Η–Ι –±–Β―²–Ψ–Ϋ –Ω–Ψ―¹–Μ–Β –≤―΄―Ö–Ψ–¥–Α –Η–Ζ-–Ω–Ψ–¥ –Ψ–Ω–Α–Μ―É–±–Κ–Η –Ϋ–Β–Φ–Β–¥–Μ–Β–Ϋ–Ϋ–Ψ –Ω–Ψ–Κ―Ä―΄–≤–Α–Μ–Η ―Ä–Α―¹―²–≤–Ψ―Ä–Ψ–Φ –≤–Ψ–¥–Ψ―Ä–Α―¹―²–≤–Ψ―Ä–Η–Φ–Ψ–≥–Ψ –¥–Β―à―ë–≤–Ψ–≥–Ψ –Ω–Ψ–Μ–Η–Φ–Β―Ä–Α –ö–€–Π, –Κ–Ψ―²–Ψ―Ä―΄–Ι –Ϋ–Α–¥―ë–Ε–Ϋ–Ψ –Ζ–Α―â–Η―â–Α–Μ –±–Β―²–Ψ–Ϋ –Η –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α–Μ –Ω–Ψ–Μ–Ϋ―É―é –≥–Η–¥―Ä–Α―²–Α―Ü–Η―é ―Ü–Β–Φ–Β–Ϋ―²–Α –¥–Ψ –Ϋ–Α–±–Ψ―Ä–Α –Ω―Ä–Ψ–Β–Κ―²–Ϋ–Ψ–Ι –Ω―Ä–Ψ―΅–Ϋ–Ψ―¹―²–Η –±–Β―²–Ψ–Ϋ–Ψ–Φ. –‰―¹–Ω―΄―²–Α–Ϋ–Η―è –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―¨–Ϋ―΄―Ö –Ψ–±―Ä–Α–Ζ―Ü–Ψ–≤ –±–Β―²–Ψ–Ϋ–Α, ―Ö―Ä–Α–Ϋ–Η–≤―à–Η―Ö―¹―è –≤ ―É―¹–Μ–Ψ–≤–Η―è―Ö –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η–Η, –Ϋ–Α –Ω―Ä–Ψ―΅–Ϋ–Ψ―¹―²―¨ –Ω―Ä–Η ―¹–Ε–Α―²–Η–Η, –Ω–Ψ–¥―²–≤–Β―Ä–¥–Η–Μ–Η –Ω―Ä–Ψ–Β–Κ―²–Ϋ―΄–Β –Φ–Α―Ä–Κ–Η –±–Β―²–Ψ–Ϋ–Α –Η–Ϋ–Ε–Β–Ϋ–Β―Ä–Ϋ―΄―Ö ―¹–Ψ–Ψ―Ä―É–Ε–Β–Ϋ–Η–Ι.

–ü―Ä–Ψ―Ü–Β–Ϋ―² –≤–≤–Β–¥–Β–Ϋ–Η―è –≤ –±–Β―²–Ψ–Ϋ–Ϋ―΄–Β ―¹–Φ–Β―¹–Η –ü–ê–£ –≤ ―²–Β―΅–Β–Ϋ–Η–Η ―¹―É―²–Ψ–Κ –≤–Α―Ä―¨–Η―Ä–Ψ–≤–Α–Μ―¹―è, –¥–Ψ–Ζ–Η―Ä–Ψ–≤–Κ–Α –ü–ê–£ –Η–Ζ–Φ–Β–Ϋ―è–Μ–Α―¹―¨ ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨–Ϋ–Ψ–Ι –Μ–Α–±–Ψ―Ä–Α―²–Ψ―Ä–Η–Β–Ι 3-4 ―Ä–Α–Ζ–Α –≤ ―²–Β―΅–Β–Ϋ–Η–Η ―¹―É―²–Ψ–Κ, –≤ –Ζ–Α–≤–Η―¹–Η–Φ–Ψ―¹―²–Η –Ψ―² –Η–Ζ–Φ–Β–Ϋ–Β–Ϋ–Η―è ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä―΄ –≤–Ψ–Ζ–¥―É―Ö–Α, ―΅―²–Ψ –Ψ–±–Β―¹–Ω–Β―΅–Η–Μ–Ψ –Ω–Ψ―¹―²–Ψ―è–Ϋ–Ϋ–Ψ–Β –Κ–Α―΅–Β―¹―²–≤–Ψ –Η –Ω–Ψ–¥–≤–Η–Ε–Ϋ–Ψ―¹―²―¨ –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η –Ω―Ä–Η ―É–Κ–Μ–Α–¥–Κ–Β –≤ –Ψ–Ω–Α–Μ―É–±–Κ―É ―¹ ―É―΅―ë―²–Ψ–Φ –Ω–Ψ―²–Β―Ä―¨ –≤–Ψ –≤―Ä–Β–Φ–Β–Ϋ–Η.

–≠―³―³–Β–Κ―²–Η–≤–Ϋ–Ψ ―²–Α–Κ–Ε–Β –Ω―Ä–Η–Φ–Β–Ϋ―è–Μ–Η―¹―¨ ―²–Β–Ω–Μ–Ψ–Ζ–Α―â–Η―²–Ϋ―΄–Β –Ω–Ψ–Κ―Ä―΄―²–Η―è –Ψ―² ―¹–Ψ–Μ–Ϋ–Β―΅–Ϋ–Ψ–Ι ―Ä–Α–¥–Η–Α―Ü–Η–Η –¥–Μ―è –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α–Ϋ–Η―è ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä―΄ –Ω–Ψ –≤―¹–Β–Φ―É ―¹–Β―΅–Β–Ϋ–Η―é ―¹–Ψ–Ψ―Ä―É–Ε–Β–Ϋ–Η―è.

–ù–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Ψ―²–Φ–Β―²–Η―²―¨: –≤―¹–Β ―Ä–Α–±–Ψ―΅–Η–Β-–≤―΄―¹–Ψ―²–Ϋ–Η–Κ–Η –≤ –Ω–Β―Ä–Η–Ψ–¥ ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤–Α –±―΄–Μ–Η –Ψ–±–Β―¹–Ω–Β―΅–Β–Ϋ―΄ –Ε–Η–Μ―¨―ë–Φ, –Κ –Ζ–Α―Ä–Ω–Μ–Α―²–Α–Φ (–Ψ―¹–Ϋ–Ψ–≤–Ϋ–Ψ–Ι ―²–Α―Ä–Η―³) –Ω―Ä–Η–±–Α–≤–Μ―è–Μ–Η –≤―΄―¹–Ψ―²–Ϋ―΄–Β –Ϋ–Α–¥–±–Α–≤–Κ–Η –Η –Κ–Ψ–Φ–Α–Ϋ–¥–Η―Ä–Ψ–≤–Ψ―΅–Ϋ―΄–Β (–≤–Α―Ö―²–Ψ–≤―΄–Ι –Φ–Β―²–Ψ–¥), –Ϋ–Β –±―΄–Μ–Ψ –Ψ―²–±–Ψ―è –Ψ―² –Ε–Β–Μ–Α―é―â–Η―Ö, –Κ―Ä–Ψ–Φ–Β ―²–Ψ–≥–Ψ –±―΄–Μ –Κ–Ψ―ç―³―³–Η―Ü–Η–Β–Ϋ―² 1,3 –Ζ–Α ―²―Ä―É–¥–Ϋ―΄–Β ―É―¹–Μ–Ψ–≤–Η―è, –≤ ―Ä–Β–Ζ―É–Μ―¨―²–Α―²–Β ―¹―Ä–Β–¥–Ϋ―è―è –Ω–Ψ–Μ―É―΅–Κ–Α ―Ä–Α–±–Ψ―΅–Β–≥–Ψ –≤ –Φ–Β―¹―è―Ü –¥–Ψ―¹―²–Η–≥–Α–Μ–Α 2000 ―Ä―É–±–Μ–Β–Ι.

–≠–Κ–Η–±–Α―¹―²―É–Ζ―¹–Κ–Η–Β –™–†–≠–à ⳕ 1 –Η β³• 2 –Ϋ–Β–Ω―Ä–Β―Ä―΄–≤–Ϋ–Ψ ―Ä–Α–±–Ψ―²–Α―é―² –≤ ―²–Β―΅–Β–Ϋ–Η–Η 40 –Μ–Β―² –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―è ―ç–Μ–Β–Κ―²―Ä–Η―΅–Β―¹–Κ―É―é ―ç–Ϋ–Β―Ä–≥–Η―é –¥–Μ―è –≤―¹–Β–≥–Ψ –ö–Α–Ζ–Α―Ö―¹―²–Α–Ϋ–Α, ―΅―²–Ψ –¥–Ψ–Κ–Α–Ζ―΄–≤–Α–Β―² –≤―΄―¹–Ψ–Κ―É―é –¥–Ψ–Μ–≥–Ψ–≤–Β―΅–Ϋ–Ψ―¹―²―¨ –±–Β―²–Ψ–Ϋ–Α –Η –Ϋ–Α–¥―ë–Ε–Ϋ–Ψ―¹―²―¨ –≤–Ψ–Ζ–≤–Β–¥―ë–Ϋ–Ϋ―΄―Ö ―¹–Ψ–≤–Β―²―¹–Κ–Η–Φ–Η ―¹―²―Ä–Ψ–Η―²–Β–Μ―è–Φ–Η –¥―΄–Φ–Ψ–≤―΄―Ö ―²―Ä―É–±. –ü―Ä–Η―΅―ë–Φ –Η–Φ–Β―é―²―¹―è –¥–Ψ–Ω–Ψ–Μ–Ϋ–Η―²–Β–Μ―¨–Ϋ―΄–Β –Φ–Ψ―â–Ϋ–Ψ―¹―²–Η, ―²–Α–Κ –Κ–Α–Κ ―ç–Μ–Β–Κ―²―Ä–Ψ―¹―²–Α–Ϋ―Ü–Η–Η ―Ä–Α–±–Ψ―²–Α―é―² –Ϋ–Β –≤ –Ω–Ψ–Μ–Ϋ―É―é –Ϋ–Α–≥―Ä―É–Ζ–Κ―É, ―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤–Β–Ϋ–Ϋ–Ψ –Ω―Ä–Η –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ―¹―²–Η –¥–Μ―è –Ϋ–Ψ–≤―΄―Ö –Ω–Ψ―²―Ä–Β–±–Η―²–Β–Μ–Β–Ι ―ç–Μ–Β–Κ―²―Ä–Ψ―ç–Ϋ–Β―Ä–≥–Η–Η –≤ –ö–Α–Ζ–Α―Ö―¹―²–Α–Ϋ–Β –Η–Μ–Η –Ζ–Α –Ω―Ä–Β–¥–Β–Μ–Α–Φ–Η ―¹―²―Ä–Α–Ϋ―΄, –Φ–Ψ–Ε–Ϋ–Ψ ―É–≤–Β–Μ–Η―΅–Η―²―¨ –Ω–Ψ–¥–Κ–Μ―é―΅–Η–≤ ―Ä–Β–Ζ–Β―Ä–≤–Ϋ―΄–Β –Κ–Ψ―²–Μ–Ψ–Α–≥―Ä–Β–≥–Α―²―΄.

–û–Ω―΄―² –Μ–Β―²–Ϋ–Β–≥–Ψ ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤–Α –≤ –ö–Α–Ζ–Α―Ö―¹―²–Α–Ϋ–Β –Ω―Ä–Η –Κ―Ä–Η―²–Η―΅–Β―¹–Κ–Η―Ö –Ω–Α―Ä–Α–Φ–Β―²―Ä–Α―Ö: ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Β –Ω–Μ―é―¹ 55 –≥―Ä–Α–¥―É―¹–Ψ–≤ –Η –Ψ―²–Ϋ–Ψ―¹–Η―²–Β–Μ―¨–Ϋ–Ψ–Ι –≤–Μ–Α–Ε–Ϋ–Ψ―¹―²–Η –≤–Ψ–Ζ–¥―É―Ö–Α 25-30% ―É–Κ–Α–Ζ―΄–≤–Α–Β―² –Ϋ–Α –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ―¹―²―¨ ―¹―²―Ä–Ψ–≥–Ψ–≥–Ψ –≤―΄–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è –≤―¹–Β―Ö ―²―Ä–Β–±–Ψ–≤–Α–Ϋ–Η–Ι –Ω–Ψ –Ω–Ψ–¥–≥–Ψ―²–Ψ–≤–Κ–Β, –Ω―Ä–Η–≥–Ψ―²–Ψ–≤–Μ–Β–Ϋ–Η―é –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Ι ―¹–Φ–Β―¹–Η –Η ―É―Ö–Ψ–¥―É –Ζ–Α ―²–≤–Β―Ä–¥–Β―é―â–Η–Φ –±–Β―²–Ψ–Ϋ–Ψ–Φ, –≥–Β–Ψ–¥–Β–Ζ–Η―΅–Β―¹–Κ–Ψ–Φ―É –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―é, ―΅―²–Ψ –Ψ–±–Β―¹–Ω–Β―΅–Η–Μ–Ψ –≤―΄―¹–Ψ–Κ―É―é –¥–Ψ–Μ–≥–Ψ–≤–Β―΅–Ϋ–Ψ―¹―²―¨ ―¹–Ψ–Ψ―Ä―É–Ε–Β–Ϋ–Η–Ι.

–£ ―Ä–Β–Ζ―É–Μ―¨―²–Α―²–Β –Ω―Ä–Η–Φ–Β–Ϋ–Β–Ϋ–Η―è –Ω―Ä–Ψ―¹―²–Β–Ι―à–Η―Ö –Η –Ϋ–Α–¥―ë–Ε–Ϋ―΄―Ö –Ψ―²–Β―΅–Β―¹―²–≤–Β–Ϋ–Ϋ―΄―Ö ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η–Η –±–Β―²–Ψ–Ϋ–Α –Η ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨–Ϋ―΄―Ö –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤, –±―΄–Μ –Ω–Ψ–Μ―É―΅–Β–Ϋ –Ψ–≥―Ä–Ψ–Φ–Ϋ―΄–Ι ―ç–Κ–Ψ–Ϋ–Ψ–Φ–Η―΅–Β―¹–Κ–Η–Ι ―ç―³―³–Β–Κ―², –Ω―Ä–Η―΅―ë–Φ ―¹–Μ–Β–¥―É–Β―² ―É―΅–Β―¹―²―¨ βÄ™ –≤–Ψ–Ζ–≤–Β–¥―ë–Ϋ–Ϋ―΄–Β ―¹–Ψ–≤–Β―²―¹–Κ–Η–Φ–Η –Η–Ϋ–Ε–Β–Ϋ–Β―Ä–Α–Φ–Η –≤―΄―¹–Ψ―²–Ϋ―΄–Β –Ε–Β–Μ–Β–Ζ–Ψ–±–Β―²–Ψ–Ϋ–Ϋ―΄–Β ―¹–Ψ–Ψ―Ä―É–Ε–Β–Ϋ–Η―è –Ϋ–Η–Κ–Ψ–≥–¥–Α –Ϋ–Β –Κ―Ä–Α―¹–Η–Μ–Η (–Η―¹–Κ–Μ―é―΅–Β–Ϋ–Η–Β βÄ™ –Φ–Α―Ä–Κ–Η―Ä–Ψ–≤–Ψ―΅–Ϋ–Α―è ―¹–Η–≥–Ϋ–Α–Μ―¨–Ϋ–Α―è –Ω–Ψ–Κ―Ä–Α―¹–Κ–Α –¥–Μ―è ―¹–Α–Φ–Ψ–Μ―ë―²–Ψ–≤), –Α –≤―¹–Β –Ϋ–Β–±–Ψ―¹–Κ―Ä―ë–±―΄ –≤ –Φ–Η―Ä–Β –Ζ–Α―â–Η―â–Β–Ϋ―΄ –Ϋ–Β―Ä–Ε–Α–≤–Β―é―â–Η–Φ –Φ–Β―²–Α–Μ–Μ–Ψ–Φ, ―¹―²–Β–Κ–Μ–Ψ–Φ –Η ―¹–Η–Μ–Η–Κ–Ψ–Ϋ–Ψ–Φ, ―¹―²–Α―Ä―΄–Β –Φ–Β―²–Α–Μ–Μ–Ψ-–Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η–Η, –Ϋ–Α–Ω―Ä–Η–Φ–Β―Ä –≠–Ι―³–Β–Μ–Β–≤―É –±–Α―à–Ϋ―é –Ω–Β―Ä–Η–Ψ–¥–Η―΅–Β―¹–Κ–Η –Κ–Α–Ε–¥―΄–Β 7 βÄ™ 9 –Μ–Β―² –Κ―Ä–Α―¹―è―².

–û–Ω―΄―² –≤–Ψ–Ζ–≤–Β–¥–Β–Ϋ–Η―è ―¹–Α–Φ―΄―Ö –≤―΄―¹–Ψ–Κ–Η―Ö –≤ –ê–Ζ–Η–Η –Ε–Β–Μ–Β–Ζ–Ψ–±–Β―²–Ψ–Ϋ–Ϋ―΄―Ö ―¹–Ψ–Ψ―Ä―É–Ε–Β–Ϋ–Η–Ι –Ϋ–Α –≠–Κ–Η–±–Α―¹―²―É–Ζ―¹–Κ–Ψ–Ι –™–†–≠–à ⳕ 1 –≤ 1977-1980 –≥–Ψ–¥–Α―Ö, –Η ―¹–Α–Φ–Ψ–Ι –≤―΄―¹–Ψ–Κ–Ψ–Ι –≤ –€–Η―Ä–Β –¥―΄–Φ–Ψ–≤–Ψ–Ι ―²―Ä―É–±―΄ –Ϋ–Α –≠–Κ–Η–±–Α―¹―²―É–Ζ―¹–Κ–Ψ–Ι –™–†–≠–à ⳕ 2 –≤ 1985, –Η–Ϋ―¹―²―Ä―É–Κ―Ü–Η–Η –Η –¥–Ψ–Κ―É–Φ–Β–Ϋ―²―΄ ―Ä–Α–Ζ―Ä–Α–±–Ψ―²–Α–Ϋ–Ϋ―΄–Β ―¹–Ψ–≤–Β―²―¹–Κ–Η–Φ–Η ―É―΅―ë–Ϋ―΄–Φ–Η –Η –Η–Ϋ–Ε–Β–Ϋ–Β―Ä–Α–Φ–Η, –±―΄–Μ–Η ―É―¹–Ω–Β―à–Ϋ–Ψ –Ω―Ä–Η–Φ–Β–Ϋ–Β–Ϋ―΄ –≤ –Ξ–Ξ1 –≤–Β–Κ–Β –Ω―Ä–Η ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤–Β –Ϋ–Β–±–Ψ―¹–Κ―Ä―ë–±–Ψ–≤ (―³–Ψ―²–Ψ 4), –Ψ–¥–Ϋ–Α–Κ–Ψ –Ϋ–Α–¥–Ψ –Ω–Ψ–Ϋ–Η–Φ–Α―²―¨, ―΅―²–Ψ –Ω―Ä–Η –≤―¹–Β–Ι –Φ–Ψ―â–Ϋ–Β–Ι―à–Β–Ι –Ζ–Α–Ω–Α–¥–Ϋ–Ψ–Ι ―Ä–Β–Κ–Μ–Α–Φ–Β-–Ω―Ä–Ψ–Ω–Α–≥–Α–Ϋ–¥–Β, –Ϋ–Ψ ―³–Α–Κ―² : –≤―¹–Β –Ϋ–Β–±–Ψ―¹–Κ―Ä―ë–±―΄ –Ψ–±–Μ–Η―Ü–Ψ–≤–Α–Ϋ―΄ –Φ–Β―²–Α–Μ–Μ–Ψ–Φ –Η ―¹―²–Β–Κ–Μ–Ψ–Φ ―²–Ψ –Β―¹―²―¨ –Ζ–Α―â–Η―â–Α―é―² –±–Β―²–Ψ–Ϋ–Ϋ–Ψ–Β ―è–¥―Ä–Ψ –Ε―ë―¹―²–Κ–Ψ―¹―²–Η, –≠–Ι―³–Β–Μ–Β–≤―É –±–Α―à–Ϋ―é –Κ―Ä–Α―¹―è―², –Α –ë–Β―²–Ψ–Ϋ –Ϋ–Α―à–Η―Ö ―¹–Ψ–Ψ―Ä―É–Ε–Β–Ϋ–Η–Ι –≤–Κ–Μ―é―΅–Α―è –û―¹―²–Α–Ϋ–Κ–Η–Ϋ―¹–Κ―É―é –Π–Α―Ä―¨-–ë–Α―à–Ϋ―é –Ϋ–Η–Κ–Ψ–≥–¥–Α –Ϋ–Β –Ζ–Α―â–Η―â–Α–Μ–Η –Η –Ϋ–Β –Κ―Ä–Α―¹–Η–Μ–Η!

–£ 1950-1980-–Β –≥–Ψ–¥―΄ ―¹–Ψ–≤–Β―²―¹–Κ–Η–Β ―¹―²―Ä–Ψ–Η―²–Β–Μ–Η, ―ç–Ϋ–Β―Ä–≥–Β―²–Η–Κ–Η, –Φ–Ψ–Ϋ―²–Α–Ε–Ϋ–Η–Κ–Η ―É―¹–Ω–Β―à–Ϋ–Ψ –≤–Ψ–Ζ–≤–Ψ–¥–Η–Μ–Η –Φ–Ϋ–Ψ–≥–Ψ―΅–Η―¹–Μ–Β–Ϋ–Ϋ―΄–Β –Ε–Β–Μ–Β–Ζ–Ψ–±–Β―²–Ψ–Ϋ–Ϋ―΄–Β ―¹–Ψ–Ψ―Ä―É–Ε–Β–Ϋ–Η―è –≤–Ψ –Φ–Ϋ–Ψ–≥–Η―Ö ―¹―²―Ä–Α–Ϋ–Α―Ö –€–Η―Ä–Α, –Φ–Ψ–Ε–Ϋ–Ψ –≤―¹–Ω–Ψ–Φ–Ϋ–Η―²―¨ –Ζ–Ϋ–Α–Φ–Β–Ϋ–Η―²―΄–Β: –ë―Ö–Η–Μ–Α–Ι―¹–Κ–Η–Ι –Φ–Β―²–Α–Μ–Μ―É―Ä–≥–Η―΅–Β―¹–Κ–Η–Ι –Ζ–Α–≤–Ψ–¥ –≤ –‰–Ϋ–¥–Η–Η, –ê―¹―É–Α–Ϋ―¹–Κ―É―é –Ω–Μ–Ψ―²–Η–Ϋ―É –≤ –ï–≥–Η–Ω―²–Β, –ê–≠–Γ –Η ―Ö–Η–Φ–Η―΅–Β―¹–Κ–Η–Ι –Κ–Ψ–Φ–±–Η–Ϋ–Α―² –Ϋ–Α –ö―É–±–Β, –Δ–≠–Π ¬Ϊ–‰―¹―³–Α–≥–Α–Ϋ¬Μ –≤ –‰―Ä–Α–Ϋ–Β, –™–≠–Γ¬Ϊ–Ξ–Ψ–Α–±–Η–Ϋ―¨¬Μ –≤–Ψ –£―¨–Β―²–Ϋ–Α–Φ–Β, ―¹–Ψ–Ζ–¥–Α–Ϋ–Ϋ―΄–Β –≤ –ö–Η―²–Α–Β –≤–Ψ―¹–Β–Φ―¨ ―¹–Ψ―²–Β–Ϋ –Ζ–Α–≤–Ψ–¥–Ψ–≤ –Η –Κ–Ψ–Φ–±–Η–Ϋ–Α―²–Ψ–≤, –Ω–Μ–Ψ―²–Η–Ϋ―΄ –≤ –ê―Ä–≥–Β–Ϋ―²–Η–Ϋ–Β, –≤ –ë–Ψ–Μ–Η–≤–Η–Η, –Η –Φ–Ϋ–Ψ–≥–Η–Β-–Φ–Ϋ–Ψ–≥–Η–Β –¥―Ä―É–≥–Η–Β –Ω–Ψ―¹―²―Ä–Ψ–Β–Ϋ–Ϋ―΄–Β –≤ –Ψ―¹–Ψ–±―΄―Ö ―É―¹–Μ–Ψ–≤–Η―è―Ö –Ε–Α―Ä–Κ–Ψ–≥–Ψ –Κ–Μ–Η–Φ–Α―²–Α.

–ß―²–Ψ–±―΄ ―É–≤–Β―Ä–Β–Ϋ–Ϋ–Ψ –Ϋ–Α–Ω―Ä–Α–≤–Μ―è―²―¨―¹―è –≤ –±―É–¥―É―â–Β–Β, –Ϋ–Α–¥–Ψ ―Ö–Ψ―Ä–Ψ―à–Ψ –Ζ–Ϋ–Α―²―¨ ―¹–≤–Ψ―ë –Ω―Ä–Ψ―à–Μ–Ψ–Β.

–ê–≤―²–Ψ―Ä: –Δ―Ä–Η–Ϋ–Κ–Β―Ä –ê–Μ–Β–Κ―¹–Α–Ϋ–¥―Ä –ë–Ψ―Ä–Η―¹–Ψ–≤–Η―΅, –¥.―².–Ϋ., 25.03.1947 –≥–Ψ–¥–Α ―Ä–Ψ–Ε–¥–Β–Ϋ–Η―è, ―¹ 1970 ―¹―². –Η–Ϋ–Ε–Β–Ϋ–Β―Ä –ù–‰–‰–•–ë –™–Ψ―¹―¹―²―Ä–Ψ―è –Γ–Γ–Γ–†, 1977 - 1983 –™–Μ–Α–≤–Ϋ―΄–Ι ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥ –≤―΄―¹–Ψ―²–Ϋ―΄―Ö –Η –Ω–Ψ–¥–Ζ–Β–Φ–Ϋ―΄―Ö ―¹–Ψ–Ψ―Ä―É–Ε–Β–Ϋ–Η–Ι –™–Η–¥―Ä–Ψ―¹–Ω–Β―Ü―¹―²―Ä–Ψ―è –€–Η–Ϋ―ç–Ϋ–Β―Ä–≥–Ψ –Γ–Γ–Γ–†, 1983 βÄ™ 1985 –™–Μ–Α–≤–Ϋ―΄–Ι ―¹–Ω–Β―Ü–Η–Α–Μ–Η―¹―² ―²–Β―Ö–Ϋ–Η―΅–Β―¹–Κ–Ψ–≥–Ψ –Ψ―²–¥–Β–Μ–Α –≤―¹–Β―¹–Ψ―é–Ζ–Ϋ–Ψ–≥–Ψ –Ψ–±―ä–Β–¥–Η–Ϋ–Β–Ϋ–Η―è –Α–Ζ–Ψ―²–Α –Η –Ψ―Ä–≥―¹–Η–Ϋ―²–Β–Ζ–Α –™–‰–ê–ü –€–Η–Ϋ―Ö–Η–Φ–Ω―Ä–Ψ–Φ–Α –Γ–Γ–Γ–†, 1985 - 1991 –™–Μ–Α–≤–Ϋ―΄–Ι ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥ –Ω–Ψ –ù–Ψ–≤–Ψ–Ι –Δ–Β―Ö–Ϋ–Η–Κ–Β –™–Μ–Α–≤–Φ–Ψ―¹–Ω―Ä–Ψ–Φ―¹―²―Ä–Ψ–Ι–Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤ –€–Ψ―¹―¹―²―Ä–Ψ–Ι–Κ–Ψ–Φ–Η―²–Β―²–Α, 1991 - 1996 –™–Μ–Α–≤–Ϋ―΄–Ι –Η–Ϋ–Ε–Β–Ϋ–Β―Ä –Ζ–Α–≤–Ψ–¥–Α –•–ë–‰-–¦–Η―Ö–Ψ–±–Ψ―Ä―΄ 1-–≥–Ψ –Γ–€–Δ –€–Η–Ϋ―¹―Ä–Β–¥–Φ–Α―à –Γ–Γ–Γ–†, c 1998 Regeneration Technology Centre & Consultung Development Innovation. –‰–Φ–Β–Β―² –Ϋ–Β―¹–Κ–Ψ–Μ―¨–Κ–Ψ –Ω–Α―²–Β–Ϋ―²–Ψ–≤ –Η –Φ–Β–¥–Α–Μ–Β–Ι –£–î–ù–Ξ –Γ–Γ–Γ–†, –±–Ψ–Μ–Β–Β 150 –Ψ–Ω―É–±–Μ–Η–Κ–Ψ–≤–Α–Ϋ–Ϋ―΄―Ö ―²―Ä―É–¥–Ψ–≤ ―¹ 1974 –≥–Ψ–¥–Α.

_____________________________________

–ë–Η–±–Μ–Η–Ψ–≥―Ä–Α―³–Η―è :

1. –Δ―Ä–Η–Ϋ–Κ–Β―Ä, –ë. –î. βÄû–ü―Ä–Η–Φ–Β–Ϋ–Β–Ϋ–Η–Β –Ω–Μ–Α―¹―²–Η―³–Η―Ü–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ–Ψ–≥–Ψ ―Ü–Β–Φ–Β–Ϋ―²–Α¬†–Η –Ω–Μ–Α―¹―²–Η―³–Η―Ü–Η―Ä―É―é―â–Η―Ö –¥–Ψ–±–Α–≤–Ψ–Κ –Κ –±–Β―²–Ψ–Ϋ―ÉβÄ€, –€–Η–Ϋ–Η―¹―²–Β―Ä―¹―²–≤–Ψ¬†―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤–Α –Ω―Ä–Β–¥–Ω―Ä–Η―è―²–Η–Ι –Φ–Α―à–Η–Ϋ–Ψ―¹―²―Ä–Ψ–Β–Ϋ–Η―è –Γ–Γ–Γ–†,¬†–€–Ψ―¹–Κ–≤–Α - –¦–Β–Ϋ–Η–Ϋ–≥―Ä–Α–¥, –Γ―²―Ä–Ψ–Ι–Η–Ζ–¥–Α―², 1952, 64 ―¹―²―Ä.

2. –Δ―Ä–Η–Ϋ–Κ–Β―Ä, –ë. –î. βÄû–†―É–Κ–Ψ–≤–Ψ–¥―¹―²–≤–Ψ –Ω–Ψ –Ω―Ä–Ψ–Β–Κ―²–Η―Ä–Ψ–≤–Α–Ϋ–Η―é –Η –Ω–Ψ–¥–±–Ψ―Ä―É¬†―¹–Ψ―¹―²–Α–≤–Α –≥–Η–¥―Ä–Ψ―²–Β―Ö–Ϋ–Η―΅–Β―¹–Κ–Ψ–≥–Ψ –Η –Ψ–±―΄―΅–Ϋ–Ψ–≥–Ψ –±–Β―²–Ψ–Ϋ–Α¬Μ,¬†–€–Η–Ϋ–Η―¹―²–Β―Ä―¹―²–≤–Ψ ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤–Α –†–Γ–Λ–Γ–†, –€–Ψ―¹–Κ–≤–Α, 1957, 54 ―¹―²―Ä.

3. –Δ―Ä–Η–Ϋ–Κ–Β―Ä –ê.–ë. ¬Ϊ–û–Ω―΄―² –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Α –±–Β―²–Ψ–Ϋ–Ϋ―΄―Ö ―Ä–Α–±–Ψ―² –Ω―Ä–Η¬†–≤–Ψ–Ζ–≤–Β–¥–Β–Ϋ–Η–Η ―¹–Ω–Β―Ü–Η–Α–Μ―¨–Ϋ―΄―Ö –≤―΄―¹–Ψ―²–Ϋ―΄―Ö ―¹–Ψ–Ψ―Ä―É–Ε–Β–Ϋ–Η–Ι –≤ ―É―¹–Μ–Ψ–≤–Η―è―Ö¬†―¹―É―Ö–Ψ–≥–Ψ –Η –Ε–Α―Ä–Κ–Ψ–≥–Ψ –Κ–Μ–Η–Φ–Α―²–Α¬Μ, –Ε―É―Ä–Ϋ–Α–Μ ¬Ϊ–Γ–Ω–Β―Ü–Η–Α–Μ―¨–Ϋ―΄–Β¬†―¹―²―Ä–Ψ–Η―²–Β–Μ―¨–Ϋ―΄–Β ―Ä–Α–±–Ψ―²―΄¬Μ, ⳕ 11, 1979, ―¹―²―Ä. 3 βÄ™ 9.

4. –Δ―Ä–Η–Ϋ–Κ–Β―Ä –ê.–ë. ¬Ϊ–ï–¥–Η–Ϋ–Α―è ―¹–Η―¹―²–Β–Φ–Α ―¹–Κ–Ψ―Ä–Ψ―¹―²–Ϋ–Ψ–≥–Ψ –±–Β―²–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è¬†–≤―΄―¹–Ψ―²–Ϋ―΄―Ö ―¹–Ψ–Ψ―Ä―É–Ε–Β–Ϋ–Η–Ι¬Μ, –Ε―É―Ä–Ϋ–Α–Μ ¬Ϊ–ë–Β―²–Ψ–Ϋ –Η –Ε–Β–Μ–Β–Ζ–Ψ–±–Β―²–Ψ–Ϋ¬Μ, ⳕ 12,¬†1983, ―¹―²―Ä. 20 βÄ™ 21.

5. CTL Group. βÄ€Burj Khalifa, the Tallest Building in the World. βÄùLast modified 2011. Accessed Nov. 15, 2011.

–ê–Ϋ–Ϋ–Ψ―²–Α―Ü–Η―è: –≤ 2010 –≥–Ψ–¥―É –≤ –û–ê–≠ –±―΄–Μ–Ψ –Ω–Ψ―¹―²―Ä–Ψ–Β–Ϋ–Ψ ―¹–Α–Φ–Ψ–Β –≤―΄―¹–Ψ–Κ–Ψ–Β –Ζ–¥–Α–Ϋ–Η–Β –Η–Ζ –Ε–Β–Μ–Β–Ζ–Ψ–±–Β―²–Ψ–Ϋ–Α –≤ –Φ–Η―Ä–Β, –Α –≤ 1979 –≥–Ψ–¥―É –≤ –ö–Α–Ζ–Α―Ö―¹―²–Α–Ϋ–Β –Ψ―²–Β―΅–Β―¹―²–≤–Β–Ϋ–Ϋ―΄–Β ―¹―²―Ä–Ψ–Η―²–Β–Μ–Η –Ω–Ψ―¹―²―Ä–Ψ–Η–Μ–Η ―¹–Α–Φ–Ψ–Β –≤―΄―¹–Ψ–Κ–Ψ–Β ―¹–Ψ–Ψ―Ä―É–Ε–Β–Ϋ–Η–Β –≤ –ê–Ζ–Η–Η, –≤ ―²–Α–Κ–Ψ–Φ-–Ε–Β –Ε–Α―Ä–Κ–Ψ–Φ, –Ϋ–Ψ ―Ä–Β–Ζ–Κ–Ψ-–Κ–Ψ–Ϋ―²–Η–Ϋ–Β–Ϋ―²–Α–Μ―¨–Ϋ–Ψ–Φ –Κ–Μ–Η–Φ–Α―²–Β.

–ö–Ψ–Φ–Φ–Β–Ϋ―²–Α―Ä–Η–Η (0)