–С–∞—В–Њ–≤ –Я.–Р., –С–∞—Г–Ї–Њ–≤ –Р.–Ѓ., –У–∞–њ–Њ–љ–Њ–≤ –Т.–Т.,

–°–∞—А–Ї–Є—Б–Њ–≤ –ѓ.–Ъ., –°–µ–Љ–Ї–Є–љ –Т.–Т., –®–Є–ї–Є–љ –Р.–Р.

–Ю—Б–љ–Њ–≤–љ—Л–µ –Љ–µ—А–Њ–њ—А–Є—П—В–Є—П II –Є III —Н—В–∞–њ–Њ–≤¬†—А–µ–Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –Ј–і–∞–љ–Є—П –С–Њ–ї—М—И–Њ–≥–Њ —В–µ–∞—В—А–∞

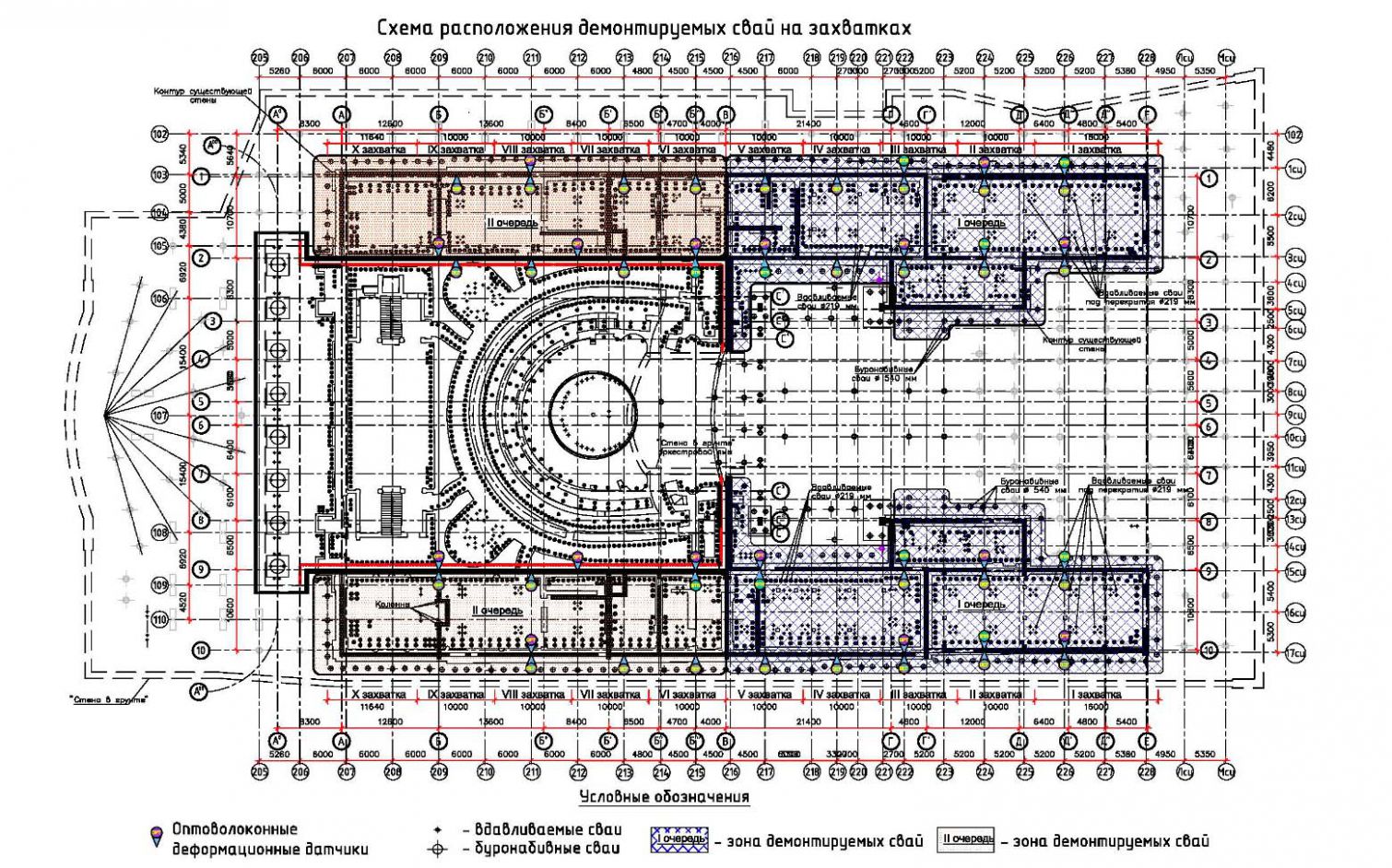

–Я—А–Є –≤—Л–±–Њ—А–µ —В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–≥–Њ —А–µ—И–µ–љ–Є—П –њ–Њ –њ–µ—А–µ–і–∞—З–µ –љ–∞–≥—А—Г–Ј–Ї–Є –Њ—В –Ј–і–∞–љ–Є—П –С–Њ–ї—М—И–Њ–≥–Њ —В–µ–∞—В—А–∞ –љ–∞ —Б–≤–∞–Є –±—Л–ї–Њ —А–∞—Б—Б–Љ–Њ—В—А–µ–љ–Њ –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –≤–∞—А–Є–∞–љ—В–Њ–≤.¬†–Э–∞–Є–±–Њ–ї–µ–µ –Њ–њ—В–Є–Љ–∞–ї—М–љ—Л–Љ —А–µ—И–µ–љ–Є–µ–Љ –њ–Њ —Г—Б–Є–ї–µ–љ–Є—О —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ –≤–љ—Г—В—А–Є –Ј–і–∞–љ–Є—П –≤ –і–∞–љ–љ—Л—Е —Г—Б–ї–Њ–≤–Є—П—Е –±—Л–ї–Њ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ –≤–і–∞–≤–ї–Є–≤–∞–µ–Љ—Л—Е —Б–≤–∞–є –Є–Ј —Б—В–∞–ї—М–љ—Л—Е —В—А—Г–±. –≠—В–Њ —А–µ—И–µ–љ–Є–µ –Є–Љ–µ–ї–Њ —Б–ї–µ–і—Г—О—Й–Є–µ –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–∞:

- –љ–∞–≥—А—Г–Ј–Ї–∞ –Њ—В –Ј–і–∞–љ–Є—П –њ–µ—А–µ–і–∞–≤–∞–ї–∞—Б—М –љ–∞ –љ–Є–ґ–µ–ї–µ–ґ–∞—Й–Є–µ –Љ–∞–ї–Њ—Б–ґ–Є–Љ–∞–µ–Љ—Л–µ –≥—А—Г–љ—В—Л –Њ—Б–љ–Њ–≤–∞–љ–Є—П;

- —Г–Љ–µ–љ—М—И–∞–ї–Њ—Б—М –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ —Б–≤–∞–є –Ј–∞ —Б—З–µ—В –Є—Е –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ–є –љ–µ—Б—Г—Й–µ–є —Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В–Є;

- —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є –≥–∞—А–∞–љ—В–Є—А–Њ–≤–∞–ї–∞—Б—М –љ–µ—Б—Г—Й–∞—П —Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М –Ї–∞–ґ–і–Њ–є —Б–≤–∞–Є.

–Я–Њ –љ–∞—А—Г–ґ–љ–Њ–Љ—Г –Ї–Њ–љ—В—Г—А—Г –Ј–і–∞–љ–Є—П –±—Л–ї–Є –≤—Л–њ–Њ–ї–љ–µ–љ—Л –±—Г—А–Њ–љ–∞–±–Є–≤–љ—Л–µ —Б–≤–∞–Є, –Њ–±–ї–∞–і–∞—О—Й–Є–µ –≤—Л—Б–Њ–Ї–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–љ–Њ—Б—В—М—О –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П, –±–Њ–ї—М—И–Њ–є –љ–µ—Б—Г—Й–µ–є —Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М—О. –Ю–і–љ–∞–Ї–Њ, –Є—Е —Б–Њ–Ј–і–∞–љ–Є–µ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ –ї–Є—И—М –љ–∞ —Г—З–∞—Б—В–Ї–∞—Е –љ–∞—А—Г–ґ–љ—Л—Е —Б—В–µ–љ, –≥–і–µ —А–∞–±–Њ—В—Л –Љ–Њ–ґ–љ–Њ –±—Л–ї–Њ –≤–µ—Б—В–Є –±—Г—А–Њ–≤—Л–Љ–Є —Г—Б—В–∞–љ–Њ–≤–Ї–∞–Љ–Є —В–Є–њ–∞ ¬ЂBauer¬ї, ¬ЂCaragrande¬ї.

–Ф–ї—П –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ —А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ–є –њ–µ—А–µ–і–∞—З–Є –љ–∞–≥—А—Г–Ј–Ї–Є —Б —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ –љ–∞ —Б–≤–∞–Є —Б–Њ–Њ—А—Г–ґ–µ–љ—Л –Љ–Њ–љ–Њ–ї–Є—В–љ—Л–µ –ї–µ–љ—В–Њ—З–љ—Л–µ –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л–µ —А–Њ—Б—В–≤–µ—А–Ї–Є, –∞ –≤ –Ј–Њ–љ–µ –Ї–Њ—В–ї–Њ–≤–∞–љ–∞ –µ–і–Є–љ–∞—П —А–∞—Б–њ—А–µ–і–µ–ї–Є—В–µ–ї—М–љ–∞—П –њ–ї–Є—В–∞, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—Й–∞—П –ґ–µ—Б—В–Ї–Њ—Б—В—М –≤ –њ–µ—А–Є–Њ–і –Њ—Б–≤–Њ–µ–љ–Є—П –њ–Њ–і–Ј–µ–Љ–љ–Њ–≥–Њ –њ—А–Њ—Б—В—А–∞–љ—Б—В–≤–∞.

–Ф–ї—П –Є—Б–Ї–ї—О—З–µ–љ–Є—П –≤–ї–Є—П–љ–Є—П —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–∞ –љ–∞ —Б—Г—Й–µ—Б—В–≤—Г—О—Й–µ–µ –Ј–і–∞–љ–Є–µ –љ–∞ —Г—З–∞—Б—В–Ї–∞—Е –Њ—В—Б—Г—В—Б—В–≤–Є—П –Њ–≥—А–∞–ґ–і–µ–љ–Є—П –њ—А–Њ–µ–Ї—В–Є—А—Г–µ–Љ–Њ–≥–Њ –Ї–Њ—В–ї–Њ–≤–∞–љ–∞ вАУ ¬Ђ—Б—В–µ–љ—Л –≤ –≥—А—Г–љ—В–µ¬ї, –∞ —В–∞–Ї–ґ–µ –Њ–±–µ—Б–њ–µ—З–µ–љ–Є—П —Г—Б—В—А–Њ–є—Б—В–≤–∞ –њ–Њ—Б–ї–µ–і—Г—О—Й–Є—Е –Њ–≥—А–∞–ґ–і–∞—О—Й–Є—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –њ–Њ–і–Ј–µ–Љ–љ–Њ–є —З–∞—Б—В–Є –≤–љ—Г—В—А–Є –Ј–і–∞–љ–Є—П –≤—Л–њ–Њ–ї–љ–µ–љ–Њ —Г—Б—В—А–Њ–є—Б—В–≤–Њ –≤–і–∞–≤–ї–Є–≤–∞–µ–Љ—Л—Е —Б–≤–∞–є –і–ї—П —И–њ—Г–љ—В–Њ–≤–Њ–≥–Њ –Њ–≥—А–∞–ґ–і–µ–љ–Є—П —Б —Г—Б—В—А–Њ–є—Б—В–≤–Њ–Љ —А–∞—Б–њ–Њ—А–љ–Њ-—Б–≤—П–Ј–µ–≤–Њ–є —Б–Є—Б—В–µ–Љ—Л.

–Т—Б–µ —А–∞–±–Њ—В—Л –≤–љ—Г—В—А–Є –Ј–і–∞–љ–Є—П –њ–Њ —Г—Б–Є–ї–µ–љ–Є—О –њ–Њ–і–Ј–µ–Љ–љ—Л—Е –љ–µ—Б—Г—Й–Є—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є, —Ж–µ–Љ–µ–љ—В–∞—Ж–Є–Є, —Г—Б—В—А–Њ–є—Б—В–≤—Г —Б–≤–∞–є –Є —В.–њ. –њ—А–Њ–≤–Њ–і–Є–ї–Є—Б—М –њ–Њ—Б–ї–µ –≤—Л–њ–Њ–ї–љ–µ–љ–Є—П –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–≥–Њ —Г—Б–Є–ї–µ–љ–Є—П –љ–∞–і–Ј–µ–Љ–љ—Л—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –Ј–і–∞–љ–Є–є.

–Ф–Њ –љ–∞—З–∞–ї–∞ —Г—Б—В—А–Њ–є—Б—В–≤–∞ —А–Њ—Б—В–≤–µ—А–Ї–Њ–≤ –њ–Њ –њ–µ—А–Є–Љ–µ—В—А—Г –≤—Б–µ—Е —Б—В–µ–љ –≤—Л–њ–Њ–ї–љ—П–ї–Є—Б—М –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л–µ –њ–Њ—П—Б–∞ –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —Б—Г—Й–µ—Б—В–≤—Г—О—Й–Є—Е –љ–∞–≥—А—Г–Ј–Њ–Ї –љ–∞ —Б—В–µ–љ—Л —Б–µ—З–µ–љ–Є–µ–Љ 400—Е250 –Љ–Љ –Є 800—Е400 –Љ–Љ. –Я–Њ—П—Б–∞, —Г—Б—В—А–∞–Є–≤–∞–ї–Є—Б—М —Б –і–≤—Г—Е —Б—В–Њ—А–Њ–љ –Є —Б–Њ–µ–і–Є–љ—П–ї–Є—Б—М —Б –њ–Њ–Љ–Њ—Й—М—О –∞–љ–Ї–µ—А–Њ–≤.

–†–Њ—Б—В–≤–µ—А–Ї–Є –≤—Л—Б–Њ—В–Њ–є 700 –Љ–Љ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–ї–Є —Г—З–∞—Б—В–Ї–∞–Љ–Є —И–Є—А–Є–љ–Њ–є 1,0-1,6 –Љ, –∞—А–Љ–Є—А–Њ–≤–∞–ї–Є—Б—М –ґ–µ—Б—В–Ї–Њ–є (–і–≤—Г—В–∞–≤—А) –Є —Б—В–µ—А–ґ–љ–µ–≤–Њ–є –∞—А–Љ–∞—В—Г—А–Њ–є –Ї–ї–∞—Б—Б–∞ –Р500–°. –Ф–ї—П –њ–Њ—Б–ї–µ–і—Г—О—Й–µ–≥–Њ —Г—Б—В—А–Њ–є—Б—В–≤–∞ –≤–і–∞–≤–ї–Є–≤–∞–µ–Љ—Л—Е —Б–≤–∞–є –≤ —В–µ–ї–µ —А–Њ—Б—В–≤–µ—А–Ї–Њ–≤ –њ—А–µ–і—Г—Б–Љ–Њ—В—А–µ–љ—Л –Ј–∞–Ї–ї–∞–і–љ—Л–µ –і–µ—В–∞–ї–Є –Є–Ј —В—А—Г–±—Л d325—Е10 –Љ–Љ.

–Ф–ї—П –Њ–±–µ—Б–њ–µ—З–µ–љ–Є—П –њ–ї–Њ—В–љ–Њ–≥–Њ –Ї–Њ–љ—В–∞–Ї—В–∞ —А–Њ—Б—В–≤–µ—А–Ї–∞ —Б–Њ —Б—В–µ–љ–Њ–є –њ—А–Њ–Є–Ј–≤–µ–і–µ–љ–∞ –Є–љ—К–µ–Ї—Ж–Є—П —Ж–µ–Љ–µ–љ—В–љ–Њ–≥–Њ —А–∞—Б—В–≤–Њ—А–∞, –Є—Б–Ї–ї—О—З–∞—О—Й–∞—П –≤–Њ–Ј–Љ–Њ–ґ–љ—Л–µ –њ—Г—Б—В–Њ—В—Л –≤ –Ј–Њ–љ–µ –њ–µ—А–µ–і–∞—З–Є –љ–∞–≥—А—Г–Ј–Ї–Є –Њ—В —Б—В–µ–љ—Л –љ–∞ —А–Њ—Б—В–≤–µ—А–Ї.

–Я–Њ–і–њ—П—В–Њ–є —Б–≤–∞–є —Б–Њ–≥–ї–∞—Б–љ–Њ –Є–љ–ґ–µ–љ–µ—А–љ–Њ-–≥–µ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–Љ –Є–Ј—Л—Б–Ї–∞–љ–Є—П–Љ –Ј–∞–ї–µ–≥–∞–ї–Є –Є–Ј–≤–µ—Б—В–љ—П–Ї–Є, —А–∞–Ј—А—Г—И–µ–љ–љ—Л–µ –і–Њ —Й–µ–±–љ—П –Є –Љ—Г–Ї–Є, —Б –≥–ї–Є–љ–Є—Б—В—Л–Љ –Є –њ–µ—Б—З–∞–љ—Л–Љ –Ј–∞–њ–Њ–ї–љ–Є—В–µ–ї–µ–Љ, –Њ—З–µ–љ—М –љ–Є–Ј–Ї–Њ–є –њ—А–Њ—З–љ–Њ—Б—В–Є, –љ–∞—Б—Л—Й–µ–љ–љ—Л–µ –≤–Њ–і–Њ–є.

–Т –≤–Є–і—Г —Г–Ї–∞–Ј–∞–љ–љ—Л—Е —Д–Є–Ј–Є–Ї–Њ-–Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є—Е —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї –≥—А—Г–љ—В–Њ–≤ –і–ї—П –±–Њ–ї–µ–µ –љ–∞–і–µ–ґ–љ–Њ–є —А–∞–±–Њ—В—Л –≤–і–∞–≤–ї–Є–≤–∞–µ–Љ—Л—Е —Б–≤–∞–є –≤–Њ–Ј–љ–Є–Ї–ї–∞ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В—М –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М —А–∞–±–Њ—В—Л –њ–Њ —Ж–µ–Љ–µ–љ—В–∞—Ж–Є–Є –≥—А—Г–љ—В–∞ –њ–Њ–і –љ–Є–ґ–љ–Є–Љ –Ї–Њ–љ—Ж–Њ–Љ —Б–≤–∞–є —А–∞—Б—В–≤–Њ—А–Њ–Љ –љ–∞ –Њ—Б–љ–Њ–≤–µ —Ж–µ–Љ–µ–љ—В–∞.

–Ш–љ—К–µ–Ї—Ж–Є—П —Ж–µ–Љ–µ–љ—В–љ—Л–Љ —А–∞—Б—В–≤–Њ—А–Њ–Љ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–ї–∞:

- –Ј–∞–њ–Њ–ї–љ–µ–љ–Є–µ –њ–ї–Њ—В–љ—Л–Љ, –њ—А–Њ—З–љ—Л–Љ, –і–Њ–ї–≥–Њ–≤–µ—З–љ—Л–Љ –Є –Љ–∞–ї–Њ–і–µ—Д–Њ—А–Љ–Є—А—Г—О—Й–Є–Љ—Б—П —Ж–µ–Љ–µ–љ—В–љ—Л–Љ –Ї–∞–Љ–љ–µ–Љ, –Ј–Њ–љ—Л —В—А–µ—Й–Є–љ–Њ–≤–∞—В–Њ–≥–Њ –Є —А–∞–Ј–і—А–Њ–±–ї–µ–љ–љ–Њ–≥–Њ –Љ–∞—Б—Б–Є–≤–∞ –Є–Ј–≤–µ—Б—В–љ—П–Ї–Њ–≤;

- —Г–ї—Г—З—И–µ–љ–Є–µ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є—Е —Б–≤–Њ–є—Б—В–≤ –њ–Њ—А–Њ–і: —Г–Љ–µ–љ—М—И–µ–љ–Є—П –Є—Е —Б–ґ–Є–Љ–∞–µ–Љ–Њ—Б—В–Є –Є –њ–Њ–≤—Л—И–µ–љ–Є—П —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є—П —А–∞–Ј—А—Г—И–∞—О—Й–Є–Љ —Г—Б–ї–Њ–≤–Є—П–Љ;

- –њ–Њ–ї—Г—З–µ–љ–Є–µ –њ–ї–Њ—В–љ–Њ–≥–Њ –Ї–Њ–љ—В–∞–Ї—В–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є—П —Б —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–Љ, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—Й–µ–≥–Њ —А–∞–≤–љ–Њ–Љ–µ—А–љ—Г—О –њ–µ—А–µ–і–∞—З—Г –љ–∞–≥—А—Г–Ј–Њ–Ї.

–Ш–љ—К–µ–Ї—Ж–Є—П —А–∞—Б—В–≤–Њ—А–∞ –≤ –Є–Ј–≤–µ—Б—В–љ—П–Ї–Є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –≤ –Њ–і–љ—Г –Ј–Њ–љ—Г, –≤–µ–ї–Є—З–Є–љ–∞ –Ї–Њ—В–Њ—А–Њ–є —Б–Њ—Б—В–∞–≤–ї—П–µ—В 4,0 –Љ.

–Я—А–Є –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ —А–∞–±–Њ—В –њ–Њ –њ–µ—А–µ–і–∞—З–µ –љ–∞–≥—А—Г–Ј–Ї–Є –Њ—В –Ј–і–∞–љ–Є—П –љ–∞ —Б–≤–∞–Є –±—Л–ї–Њ –≤—Л–њ–Њ–ї–љ–µ–љ–Њ –Њ–Ї–Њ–ї–Њ 3 —В—Л—Б. —А–∞–Ј–љ—Л—Е —Б–≤–∞–є.

–Т–і–∞–≤–ї–Є–≤–∞–µ–Љ—Л–µ —Б–≤–∞–Є –≤—Л–њ–Њ–ї–љ—П–ї–Є—Б—М –њ–Њ—Б–ї–µ —Г—Б—В—А–Њ–є—Б—В–≤–∞ –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л—Е —А–Њ—Б—В–≤–µ—А–Ї–Њ–≤ –≤ —Б–ї–µ–і—Г—О—Й–µ–є –њ–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ—Б—В–Є:

- –±—Г—А–µ–љ–Є–µ –ї–Є–і–µ—А–љ—Л—Е —Б–Ї–≤–∞–ґ–Є–љ;

- —Г—Б—В—А–Њ–є—Б—В–≤–Њ —Г–њ–Њ—А–љ–Њ–є —А–∞–Љ—Л;

- —Г—Б—В–∞–љ–Њ–≤–Ї–∞ –≥–Є–і—А–∞–≤–ї–Є—З–µ—Б–Ї–Њ–≥–Њ –і–Њ–Љ–Ї—А–∞—В–∞ —Б —Г—Б–Є–ї–Є–µ–Љ –≤–і–∞–≤–ї–Є–≤–∞–љ–Є—П –і–Њ 100 - 200 —В—Б;

- –≤–і–∞–≤–ї–Є–≤–∞–љ–Є–µ —Б–µ–Ї—Ж–Є–є –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –і–Њ–Љ–Ї—А–∞—В–∞ –і–Њ —А–∞—Б—З–µ—В–љ–Њ–≥–Њ —Г—Б–Є–ї–Є—П;

- –≤—Л—Б—В–Њ–є–Ї–∞ —Б–≤–∞–Є –≤ —В–µ—З–µ–љ–Є–µ —Б—Г—В–Њ–Ї —Б –њ–Њ—Б–ї–µ–і—Г—О—Й–Є–Љ –Є—Б–њ—Л—В–∞–љ–Є–µ–Љ –њ–Њ –У–Ю–°–Ґ 8655-90;

- –∞—А–Љ–Є—А–Њ–≤–∞–љ–Є–µ —Б–≤–∞–є —З–∞—Б—В–Є –∞—А–Љ–∞—В—Г—А–љ—Л–Љ–Є –Ї–∞—А–Ї–∞—Б–∞–Љ–Є;

- –Ј–∞–њ–Њ–ї–љ–µ–љ–Є–µ —З–∞—Б—В–Є —Б–≤–∞–є –Љ–µ–ї–Ї–Њ–Ј–µ—А–љ–Є—Б—В—Л–Љ –±–µ—В–Њ–љ–Њ–Љ –Ї–ї–∞—Б—Б–∞ –љ–µ –љ–Є–ґ–µ –Т20;

- —Г—Б—В—А–Њ–є—Б—В–≤–Њ —Г–Ј–ї–∞ —Б–Њ–њ—А—П–ґ–µ–љ–Є—П —Б–≤–∞–Є —Б —А–Њ—Б—В–≤–µ—А–Ї–Њ–Љ –њ–Њ–і –љ–∞–≥—А—Г–Ј–Ї–Њ–є.

–Т –њ—А–Њ—Ж–µ—Б—Б–µ –≤–і–∞–≤–ї–Є–≤–∞–љ–Є—П –≤ –ґ—Г—А–љ–∞–ї–µ —А–∞–±–Њ—В —Д–Є–Ї—Б–Є—А–Њ–≤–∞–ї–Њ—Б—М –і–∞–≤–ї–µ–љ–Є–µ —Б –њ–Њ—Б–ї–µ–і—Г—О—Й–Є–Љ –њ–µ—А–µ—Б—З–µ—В–Њ–Љ –љ–∞ —Г—Б–Є–ї–Є–µ –≤–і–∞–≤–ї–Є–≤–∞–љ–Є—П –њ–Њ –≤—Б–µ–Љ —Б–µ–Ї—Ж–Є—П–Љ –≤–і–∞–≤–ї–Є–≤–∞–µ–Љ–Њ–є –Њ–±–Њ–ї–Њ—З–Ї–Є.

–£—Б—В—А–Њ–є—Б—В–≤–Њ –±—Г—А–Њ–љ–∞–±–Є–≤–љ—Л—Е —Б–≤–∞–є –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–ї–Њ—Б—М –≤ —Б–ї–µ–і—Г—О—Й–µ–є –њ–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ—Б—В–Є:

- —А—Г—З–љ–∞—П —А–∞–Ј–±–Њ—А–Ї–∞ —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤ –≤ –Љ–µ—Б—В–∞—Е —Г—Б—В—А–Њ–є—Б—В–≤–∞ —Б–≤–∞–є;

- –Њ–±—А–∞—В–љ–∞—П –Ј–∞—Б—Л–њ–Ї–∞ –њ–∞–Ј—Г—Е –њ–µ—Б–Ї–Њ–Љ;

- –±—Г—А–µ–љ–Є–µ –≤ –Є–љ–≤–µ–љ—В–∞—А–љ–Њ–є –Њ–±—Б–∞–і–љ–Њ–є —В—А—Г–±–µ —И–љ–µ–Ї–Њ–Љ d500 –Љ–Љ —Б –Ј–∞—Е–Њ–і–Њ–Љ –љ–µ –Љ–µ–љ–µ–µ 1 –Љ –љ–Є–ґ–µ –Ї—А–Њ–≤–ї–Є –Ї–ї–Є–љ;

- –±—Г—А–µ–љ–Є–µ –і–Њ –њ—А–Њ–µ–Ї—В–љ–Њ–є –Њ—В–Љ–µ—В–Ї–Є 111,00;

- –Ј–∞—З–Є—Б—В–Ї–∞ –Ј–∞–±–Њ—П —Б–Ї–≤–∞–ґ–Є–љ—Л;

- —Г—Б—В–∞–љ–Њ–≤–Ї–∞ –Ї–∞—А–Ї–∞—Б–∞ –і–Њ –Њ—В–Љ–µ—В–Ї–Є –Ј–∞–±–Њ—П;

- —Б–њ—Г—Б–Ї –±–µ—В–Њ–љ–Њ–ї–Є—В–љ–Њ–є —В—А—Г–±—Л –і–Њ –Њ—В–Љ. 111,50;

- –њ–Њ–і–∞—З–Є —Б—В–∞–±–Є–ї—М–љ–Њ–≥–Њ —Ж–µ–Љ–µ–љ—В–љ–Њ–≥–Њ —А–∞—Б—В–≤–Њ—А–∞;

- –Ј–∞–њ–Њ–ї–љ–µ–љ–Є–µ —Б–Ї–≤–∞–ґ–Є–љ—Л –±–µ—В–Њ–љ–Њ–Љ –Т30, W6–і–Њ –њ—А–Њ–µ–Ї—В–љ–Њ–є –Њ—В–Љ–µ—В–Ї–Є (–≤—Л—И–µ –Њ—В–Љ–µ—В–Ї–Є –і–љ–∞ –њ—А–Њ–µ–Ї—В–Є—А—Г–µ–Љ–Њ–≥–Њ –Ї–Њ—В–ї–Њ–≤–∞–љ–∞) —Б –Њ–і–љ–Њ–≤—А–µ–Љ–µ–љ–љ—Л–Љ –њ–Њ–і—К–µ–Љ–Њ–Љ –±–µ—В–Њ–љ–Њ–ї–Є—В–љ–Њ–є —В—А—Г–±—Л;

- –≤—Л—Б—В–Њ–є–Ї–∞ –≤ —В–µ—З–µ–љ–Є–µ 6 —З–∞—Б–Њ–≤;

- –Ј–∞–њ–Њ–ї–љ–µ–љ–Є–µ –Ј–∞—В—А—Г–±–љ–Њ–≥–Њ –њ—А–Њ—Б—В—А–∞–љ—Б—В–≤–∞ –≤—Л—И–µ –Њ—В–Љ–µ—В–Ї–Є –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П —А–∞—Б—В–≤–Њ—А–Њ–Љ;

- –Є—Б–њ—Л—В–∞–љ–Є—П, –≤—Л—Б—В–Њ–є–Ї–∞ –Є –Ј–∞–і–µ–ї–Ї–∞ –≤ —А–∞—Б—В–≤–Њ—А–µ –њ–Њ–і –і–∞–≤–ї–µ–љ–Є–µ–Љ 200 —В.

–Я–µ—А–µ–љ–Њ—Б –≤–µ—Б–∞ –Ј–і–∞–љ–Є—П –љ–∞ —Б–≤–∞–Є –њ—А–Є–љ—П–≤—И–Є–µ –≤—Б—О –љ–∞–≥—А—Г–Ј–Ї—Г –љ–∞ –Ї–Њ–љ—Ж—Л —Б–≤–∞–є –Ј–∞–≥–ї—Г–±–ї–µ–љ–љ—Л–µ –љ–Є–ґ–µ –Ј–∞–ї–µ–≥–∞–љ–Є—П –њ–ї–Є—В—Л –Њ—Б–љ–Њ–≤–∞–љ–Є—П –њ–Њ–Ј–≤–Њ–ї–Є–ї–Њ –Є–Ј–±–µ–ґ–∞—В—М –Њ—Б–∞–і–Њ–Ї –≤–Њ –≤—А–µ–Љ—П –Њ—В–Ї–Њ–њ–Ї–Є –Ї–Њ—В–ї–Њ–≤–∞–љ–∞ –Є –њ–Њ—Б–ї–µ–і—Г—О—Й–Є—Е —А–∞–±–Њ—В –њ–Њ —А–µ–Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –С–Њ–ї—М—И–Њ–≥–Њ —В–µ–∞—В—А–∞.

–Ь–µ—А–Њ–њ—А–Є—П—В–Є—П –Ї–Њ–љ—В—А–Њ–ї—П —Б–Њ—Б—В–Њ—П–љ–Є—П –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є¬†–њ—А–Є –њ–µ—А–µ–Њ–њ–Є—А–∞—Ж–Є–Є –Ј–і–∞–љ–Є—П

–Э–∞ —Б—В–∞–і–Є–Є –Њ–±—Б—Г–ґ–і–µ–љ–Є—П –њ—А–Њ–µ–Ї—В–∞ –њ–µ—А–µ–Њ–њ–Є—А–∞–љ–Є—П –Ј–і–∞–љ–Є—П —Б –≤—А–µ–Љ–µ–љ–љ—Л—Е –Њ–њ–Њ—А –љ–∞ –љ–µ—Б—Г—Й–Є–µ —Б—В–µ–љ—Л —Б—В–∞–ї–Њ –Њ—З–µ–≤–Є–і–љ–Њ, —З—В–Њ –і–ї—П –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–Є —А–µ–∞–ї–Є–Ј–∞—Ж–Є–Є –≤—Б–µ—Е –Љ–µ—А–Њ–њ—А–Є—П—В–Є–є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ–Њ–ї—Г—З–∞—В—М –љ–µ–њ—А–µ—А—Л–≤–љ—Л–є –њ–Њ—В–Њ–Ї –Є–љ—Д–Њ—А–Љ–∞—Ж–Є–Є –Њ–± –Є–Ј–Љ–µ–љ–µ–љ–Є–Є –љ–∞–њ—А—П–ґ–µ–љ–љ–Њ-–і–µ—Д–Њ—А–Љ–Є—А–Њ–≤–∞–љ–љ–Њ–≥–Њ —Б–Њ—Б—В–Њ—П–љ–Є—П –љ–µ—Б—Г—Й–Є—Е —Б—В–µ–љ —Б–Њ–Њ—А—Г–ґ–µ–љ–Є—П. –Э–∞–ї–Є—З–Є–µ —Н—В–Є—Е –і–∞–љ–љ—Л—Е –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Њ—Б—Г—Й–µ—Б—В–≤–ї—П—В—М –Њ–њ–µ—А–∞—В–Є–≤–љ–Њ–µ —Г–њ—А–∞–≤–ї–µ–љ–Є–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–Љ –њ—А–Њ—Ж–µ—Б—Б–Њ–Љ (—Б –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М—О –Ї–Њ—А—А–µ–Ї—В–Є—А–Њ–≤–Ї–Є –Њ—Б–љ–Њ–≤–љ—Л—Е –њ–∞—А–∞–Љ–µ—В—А–Њ–≤ вАУ —Б–Ї–Њ—А–Њ—Б—В–Є, –Њ—З–µ—А–µ–і–љ–Њ—Б—В–Є, –љ–∞–њ—А–∞–≤–ї–µ–љ–Є—П). –Ф–ї—П —Н—В–Њ–≥–Њ, –≤ –Ї—А–∞—В—З–∞–є—И–Є–µ —Б—А–Њ–Ї–Є, –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –±—Л–ї–Њ —Б—Д–Њ—А–Љ–Є—А–Њ–≤–∞—В—М –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л–є –Ї–Њ–Љ–њ–ї–µ–Ї—Б –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞–ї—М–љ–Њ–≥–Њ –Љ–Њ–љ–Є—В–Њ—А–Є–љ–≥–∞, –њ–Њ–Ј–≤–Њ–ї—П—О—Й–Є–є —А–µ—И–Є—В—М –і–∞–љ–љ—Г—О –Ј–∞–і–∞—З—Г.

–Р–љ–∞–ї–Є–Ј —Б–Є—В—Г–∞—Ж–Є–Є –њ–Њ–Ї–∞–Ј–∞–ї, —З—В–Њ –њ—А–Њ–≤–µ–і–µ–љ–Є–µ —В–Њ–ї—М–Ї–Њ –≥–µ–Њ–і–µ–Ј–Є—З–µ—Б–Ї–Є—Е –Є–Ј–Љ–µ—А–µ–љ–Є–є –љ–µ –њ–Њ–Ј–≤–Њ–ї–Є—В –њ–Њ–ї–љ–Њ—Ж–µ–љ–љ–Њ —А–µ—И–Є—В—М –њ–Њ—Б—В–∞–≤–ї–µ–љ–љ—Г—О –Ј–∞–і–∞—З—Г. –Т —З–∞—Б—В–љ–Њ—Б—В–Є, –Њ–Ї–∞–Ј–∞–ї–Њ—Б—М, —З—В–Њ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ–Љ—Л–є –љ–∞ –≤—Б–µ–Љ –њ–µ—А–Є–Њ–і–µ —А–µ–Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Є–є –≥–µ–Њ–і–µ–Ј–Є—З–µ—Б–Ї–Є–є –Љ–Њ–љ–Є—В–Њ—А–Є–љ–≥ –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є–є –≤–љ–µ—И–љ–Є–є —Б—В–µ–љ –Є—Б—В–Њ—А–Є—З–µ—Б–Ї–Њ–≥–Њ –Ј–і–∞–љ–Є—П —В–µ–∞—В—А–∞ (—Б –њ–Њ–Љ–Њ—Й—М—О —А–Њ–±–Њ—В–Є–Ј–Є—А–Њ–≤–∞–љ–љ—Л—Е —В–∞—Е–µ–Њ–Љ–µ—В—А–Њ–≤) –љ–µ –њ–Њ–Ј–≤–Њ–ї—П–ї —А–µ–∞–ї–Є–Ј–Њ–≤–∞—В—М —Б–µ–±—П –њ–Њ–ї–љ–Њ—Б—В—М—О –≤ —Г—Б–ї–Њ–≤–Є—П—Е –Љ–љ–Њ–≥–Њ—П—А—Г—Б–љ–Њ–≥–Њ –њ–Њ–і–Ј–µ–Љ–љ–Њ–≥–Њ —Б–Њ–Њ—А—Г–ґ–µ–љ–Є—П —Б –±–Њ–ї—М—И–Є–Љ —З–Є—Б–ї–Њ–Љ —Б—В–µ–љ –Є –њ–µ—А–µ–≥–Њ—А–Њ–і–Њ–Ї. –Ф–ї—П –њ—А–Њ–≤–µ–і–µ–љ–Є—П —А—Г—З–љ—Л—Е –≥–µ–Њ–і–µ–Ј–Є—З–µ—Б–Ї–Є—Е –Є–Ј–Љ–µ—А–µ–љ–Є–є –њ–Њ—В—А–µ–±–Њ–≤–∞–ї–Њ—Б—М –±—Л –Ј–∞–і–µ–є—Б—В–≤–Њ–≤–∞—В—М –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –і–µ—Б—П—В–Ї–Њ–≤ –њ–Њ–ї–µ–≤—Л—Е –±—А–Є–≥–∞–і,–∞ —В–∞–Ї–ґ–µ –±–Њ–ї—М—И—Г—О –Ї–Њ–Љ–∞–љ–і—Г –і–ї—П –љ–µ–њ—А–µ—А—Л–≤–љ–Њ–є –Ї–∞–Љ–µ—А–∞–ї—М–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Є —А–µ–Ј—Г–ї—М—В–∞—В–Њ–≤, —З—В–Њ –≤ —Г—Б–ї–Њ–≤–Є—П—Е —Б—В—А–Њ–Є—В–µ–ї—М–љ–Њ–є –њ–ї–Њ—Й–∞–і–Ї–Є –±—Л–ї–Њ –≤—Л–њ–Њ–ї–љ–Є—В—М —Б–ї–Њ–ґ–љ–Њ. –Я—А–Є —Н—В–Њ–Љ –Ј–∞–і–µ—А–ґ–Ї–∞ –≤ –њ–Њ–ї—Г—З–µ–љ–Є–Є –Є–љ—Д–Њ—А–Љ–∞—Ж–Є–Є –≤—Б–µ —А–∞–≤–љ–Њ –±—Л–ї–∞ –±—Л –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ–є.

–Т —А–µ–Ј—Г–ї—М—В–∞—В–µ –±—Л–ї–Њ –њ—А–Є–љ—П—В–Њ —А–µ—И–µ–љ–Є–µ –Њ —Д–Њ—А–Љ–Є—А–Њ–≤–∞–љ–Є–Є —Б–Є—Б—В–µ–Љ—Л —А–∞—Б–њ—А–µ–і–µ–ї–µ–љ–љ–Њ–≥–Њ –Ї–Њ–љ—В—А–Њ–ї—П –љ–∞–њ—А—П–ґ–µ–љ–љ–Њ-–і–µ—Д–Њ—А–Љ–Є—А–Њ–≤–∞–љ–љ–Њ–≥–Њ —Б–Њ—Б—В–Њ—П–љ–Є—П —Б—В–µ–љ –љ–∞ –Њ—Б–љ–Њ–≤–µ –і–∞—В—З–Є–Ї–Њ–≤ —А–∞–Ј–ї–Є—З–љ—Л—Е —В–Є–њ–Њ–≤, –Ї–Њ—В–Њ—А–∞—П –њ–Њ–Ј–≤–Њ–ї–Є–ї–∞ –±—Л –Њ—Е–≤–∞—В–Є—В—М –≤—Б–µ –Њ—Б–љ–Њ–≤–љ—Л–µ –љ–µ—Б—Г—Й–Є–µ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є. –Э–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Њ—В–Љ–µ—В–Є—В—М, —З—В–Њ —А–∞–Ј—А–∞–±–Њ—В–Ї–∞ –Є —А–µ–∞–ї–Є–Ј–∞—Ж–Є—П –і–∞–љ–љ–Њ–≥–Њ –њ—А–Њ–µ–Ї—В–∞ –і–Њ–ї–ґ–љ–∞ –±—Л–ї–∞ –±—Л—В—М –њ—А–Њ–≤–µ–і–µ–љ–∞ –≤ –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ —Б–ґ–∞—В—Л–µ —Б—А–Њ–Ї–Є —Б —Г—З–µ—В–Њ–Љ –љ–µ–њ—А–µ–Ї—А–∞—Й–∞—О—Й–µ–≥–Њ—Б—П —Б—В—А–Њ–Є—В–µ–ї—М–љ–Њ–≥–Њ –њ—А–Њ—Ж–µ—Б—Б–∞.

–Т –Ї–∞—З–µ—Б—В–≤–µ –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г–µ–Љ—Л—Е –±—Л–ї–Є –≤—Л–±—А–∞–љ—Л —Б–ї–µ–і—Г—О—Й–Є–µ –њ–∞—А–∞–Љ–µ—В—А—Л:

- –ї–Є–љ–µ–є–љ—Л–µ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є —Б—В–µ–љ –њ–Њ–і–Ј–µ–Љ–љ–Њ–є —З–∞—Б—В–Є –Ј–і–∞–љ–Є—П –њ–Њ –≤—Л—Б–Њ—В–µ;

- –љ–∞–њ—А—П–ґ–µ–љ–љ–Њ-–і–µ—Д–Њ—А–Љ–Є—А–Њ–≤–∞–љ–љ–Њ–µ —Б–Њ—Б—В–Њ—П–љ–Є–µ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –≤ –Љ–µ—Б—В–∞—Е –њ—А–Є–Љ—Л–Ї–∞–љ–Є—П —Б—В–µ–љ –Ї –њ–µ—А–µ–Ї—А—Л—В–Є—П–Љ;

- —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Є—Б—Б–ї–µ–і—Г–µ–Љ—Л—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є, –Ї–∞–Ї —Б–љ–∞—А—Г–ґ–Є, —В–∞–Ї –Є –≤–љ—Г—В—А–Є.

–° —Г—З–µ—В–Њ–Љ –±–Њ–ї—М—И–Њ–≥–Њ –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г–µ–Љ—Л—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –Є —А–∞–Ј–ї–Є—З–љ—Л—Е –Є–Ј–Љ–µ—А—П–µ–Љ—Л—Е –њ–∞—А–∞–Љ–µ—В—А–Њ–≤ —Б–Є—Б—В–µ–Љ–∞ –Љ–Њ–љ–Є—В–Њ—А–Є–љ–≥–∞ –±—Л–ї–∞ —Б—Д–Њ—А–Љ–Є—А–Њ–≤–∞–љ–∞ –Є–Ј –љ–µ—Б–Ї–Њ–ї—М–Ї–Є—Е —В–Є–њ–Њ–≤ –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П.

–Ф–ї—П –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—П –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є, —Б–Љ–µ—Й–µ–љ–Є–є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є, –њ—А–Є–Љ–µ–љ—П–ї–Є—Б—М:

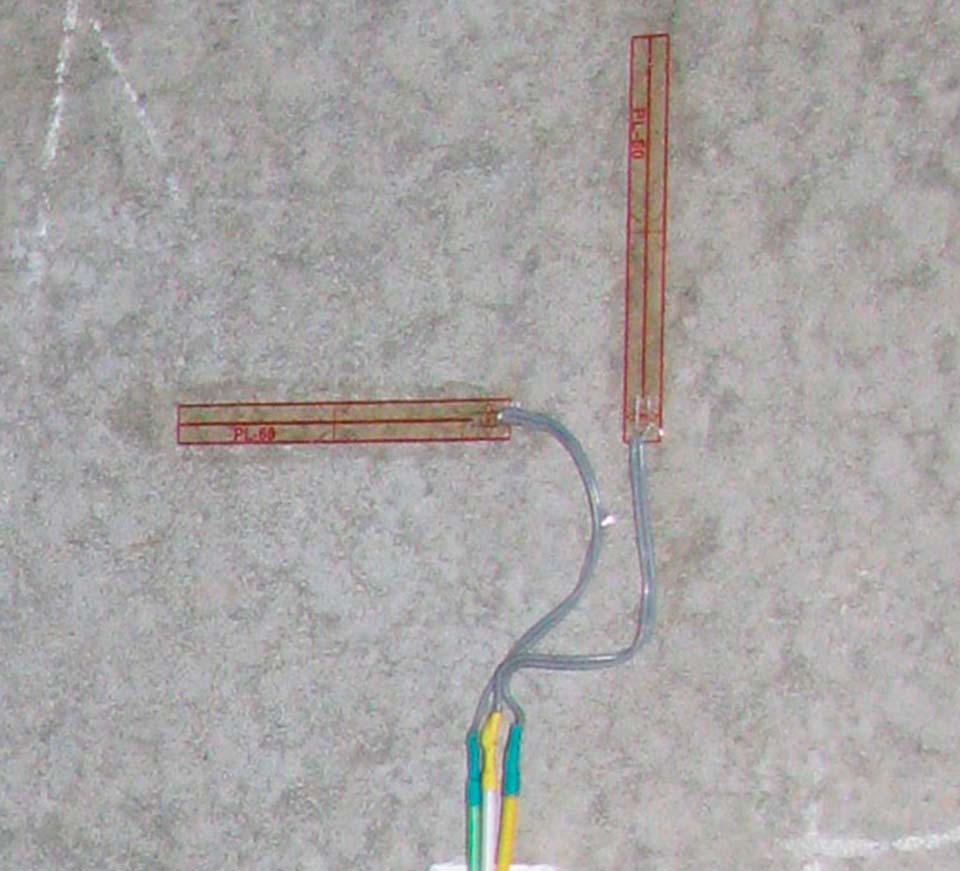

- –Ю–њ—В–Њ–≤–Њ–ї–Њ–Ї–Њ–љ–љ—Л–µ –і–∞—В—З–Є–Ї–Є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є (SOFO Standard Sensor, –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ Smartec –®–≤–µ–є—Ж–∞—А–Є—П), –≤—Е–Њ–і—П—Й–Є–µ –≤ —Б–Є—Б—В–µ–Љ—Г –∞–≤—В–Њ–Љ–∞—В–Є–Ј–Є—А–Њ–≤–∞–љ–љ–Њ–≥–Њ –Љ–Њ–љ–Є—В–Њ—А–Є–љ–≥–∞ (—А–Є—Б. 8), –Ї–Њ—В–Њ—А–∞—П –≤–Ї–ї—О—З–∞–ї–∞:

- –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Њ–љ–љ—Л–µ –Љ–∞—П–Ї–Є (—А–Є—Б. 8) –і–ї—П –њ—А–Њ–≤–µ–і–µ–љ–Є—П —А—Г—З–љ—Л—Е –Є–Ј–Љ–µ—А–µ–љ–Є–є –≤ –Љ–µ—Б—В–∞—Е –њ—А–Є–Љ—Л–Ї–∞–љ–Є—П –њ–µ—А–µ–Ї—А—Л—В–Є–є –Ї –љ–µ—Б—Г—Й–Є–Љ —Б—В–µ–љ–∞–Љ —Б –њ–Њ–Љ–Њ—Й—М—О –њ–Њ—А—В–∞—В–Є–≤–љ—Л—Е —А—Г—З–љ—Л—Е —Ж–Є—Д—А–Њ–≤—Л—Е –і–µ—Д–Њ—А–Љ–Њ–Љ–µ—В—А–Њ–≤;

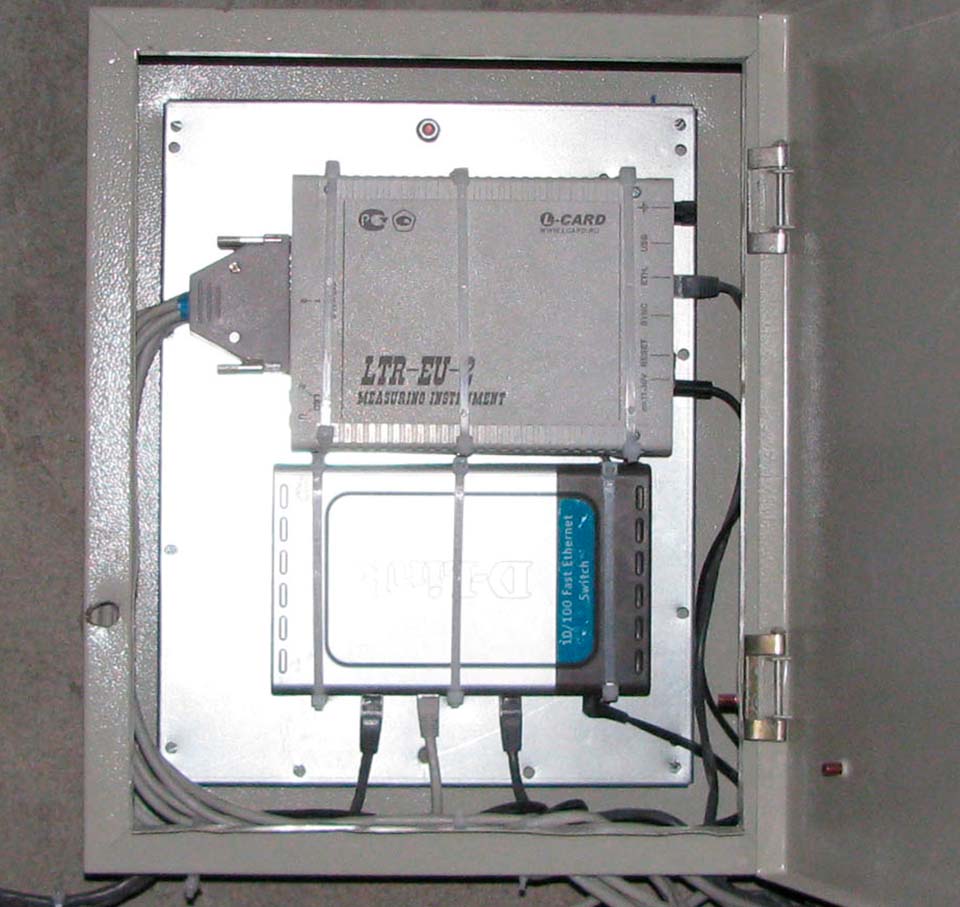

- –љ–∞–Ї–ї–∞–і–љ—Л–µ –і–∞—В—З–Є–Ї–Є —В–µ–љ–Ј–Њ–Љ–µ—В—А–Є–Є, —Б–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ–љ—Л–µ –Є–Ј –і–≤—Г—Е —В–Є–њ–Њ–≤ –њ–ї–µ–љ–Њ—З–љ—Л—Е —В–µ–љ–Ј–Њ—А–µ–Ј–Є—Б—В–Њ—А–Њ–≤ (—А–Є—Б. 9);

- –љ–∞–Ї–ї–∞–і–љ—Л–µ —Б—В—А—Г–љ–љ—Л–µ —В–µ–љ–Ј–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї–Є–µ –і–∞—В—З–Є–Ї–Є (—А–Є—Б. 10).

–†–Є—Б. 8.¬†–Т–љ–µ—И–љ–Є–є –≤–Є–і –Њ–њ—В–Њ–≤–Њ–ї–Њ–Ї–Њ–љ–љ–Њ–≥–Њ –і–∞—В—З–Є–Ї–∞ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є SOFO Standart Sensor (—Б–њ—А–∞–≤–∞) –Є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Њ–љ–љ–Њ–≥–Њ –Љ–∞—П–Ї–∞ (—Б–ї–µ–≤–∞)

–†–Є—Б. 8.¬†–Т–љ–µ—И–љ–Є–є –≤–Є–і –Њ–њ—В–Њ–≤–Њ–ї–Њ–Ї–Њ–љ–љ–Њ–≥–Њ –і–∞—В—З–Є–Ї–∞ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є SOFO Standart Sensor (—Б–њ—А–∞–≤–∞) –Є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Њ–љ–љ–Њ–≥–Њ –Љ–∞—П–Ї–∞ (—Б–ї–µ–≤–∞)

–†–Є—Б. 9.¬†–Т–љ–µ—И–љ–Є–є –≤–Є–і, —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ–Њ–≥–Њ –і–∞—В—З–Є–Ї–∞ —В–µ–љ–Ј–Њ–Љ–µ—В—А–Є–Є

–†–Є—Б. 9.¬†–Т–љ–µ—И–љ–Є–є –≤–Є–і, —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ–Њ–≥–Њ –і–∞—В—З–Є–Ї–∞ —В–µ–љ–Ј–Њ–Љ–µ—В—А–Є–Є

–†–Є—Б. 10.¬†–Ґ–µ–љ–Ј–Њ–Љ–µ—В—А –Ґ–С-200 (—Б–ї–µ–≤–∞), —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ—Л–є –љ–∞ –Њ–њ—Л—В–љ–Њ–Љ —Г—З–∞—Б—В–Ї–µ

–†–Є—Б. 10.¬†–Ґ–µ–љ–Ј–Њ–Љ–µ—В—А –Ґ–С-200 (—Б–ї–µ–≤–∞), —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ—Л–є –љ–∞ –Њ–њ—Л—В–љ–Њ–Љ —Г—З–∞—Б—В–Ї–µ

–Ф–ї—П –Є–Ј–Љ–µ—А–µ–љ–Є—П –љ–∞–њ—А—П–ґ–µ–љ–љ–Њ–≥–Њ —Б–Њ—Б—В–Њ—П–љ–Є—П –љ–µ—Б—Г—Й–Є—Е —Б—В–µ–љ –±—Л–ї–∞ —А–∞–Ј—А–∞–±–Њ—В–∞–љ–∞ –Љ–љ–Њ–≥–Њ–Ї–∞–љ–∞–ї—М–љ–∞—П —Б–Є—Б—В–µ–Љ–∞ —В–µ–љ–Ј–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї–Њ–≥–Њ –Ї–Њ–љ—В—А–Њ–ї—П —Б –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М—О –і–Є—Б—В–∞–љ—Ж–Є–Њ–љ–љ–Њ–≥–Њ —Г–њ—А–∞–≤–ї–µ–љ–Є—П (—А–Є—Б. 11). –Т —Б–Є—Б—В–µ–Љ—Г –≤—Е–Њ–і–Є–ї–Є –Ј–∞–Ї–ї–∞–і–љ—Л–µ –і–∞—В—З–Є–Ї–Є –і–ї—П –Ї–Њ–љ—В—А–Њ–ї—П –љ–∞–њ—А—П–ґ–µ–љ–Є–є –≤ –±–µ—В–Њ–љ–µ –Є –∞—А–Љ–∞—В—Г—А–љ–Њ–Љ –Ї–∞—А–Ї–∞—Б–µ. –Ш–Ј–Љ–µ—А–µ–љ–Є—П –њ—А–Њ–≤–Њ–і–Є–ї–Є—Б—М –≤ –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Њ–Љ —А–µ–ґ–Є–Љ–µ —Б —З–∞—Б—В–Њ—В–Њ–є –Њ–њ—А–Њ—Б–∞, –і–Њ—Б—В–Є–≥–∞—О—Й–µ–є 3,4 –Ї–У—Ж –љ–∞ –Ї–∞–ґ–і—Л–є –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л–є –Ї–∞–љ–∞–ї.

–†–Є—Б. 11. –Т–љ–µ—И–љ–Є–є –≤–Є–і, —Г—Б—В—А–Њ–є—Б—В–≤–∞ –і–ї—П –њ—А–Њ–≤–µ–і–µ–љ–Є—П —В–µ–љ–Ј–Њ–Є–Ј–Љ–µ—А–µ–љ–Є–є

–†–Є—Б. 11. –Т–љ–µ—И–љ–Є–є –≤–Є–і, —Г—Б—В—А–Њ–є—Б—В–≤–∞ –і–ї—П –њ—А–Њ–≤–µ–і–µ–љ–Є—П —В–µ–љ–Ј–Њ–Є–Ј–Љ–µ—А–µ–љ–Є–є

–Ф–ї—П –Є–Ј–Љ–µ—А–µ–љ–Є—П —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –≤–љ—Г—В—А–Є –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л—Е —Б—В–µ–љ –њ—А–Є–Љ–µ–љ—П–ї–Є—Б—М —В–Њ—З–µ—З–љ—Л–µ —В–µ—А–Љ–Њ—Е—А–Њ–љ—Л, –Є–Љ–µ—О—Й–Є–µ —Н–љ–µ—А–≥–Њ–љ–µ–Ј–∞–≤–Є—Б–Є–Љ—Г—О –њ–∞–Љ—П—В—М –Є –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Є—Е –Є–Ј–Љ–µ—А–µ–љ–Є–є.

–Ш–Ј–Љ–µ—А–µ–љ–Є–µ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Б—В–µ–љ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–ї–Њ—Б—М —Б –њ–Њ–Љ–Њ—Й—М—О –≤—Л—Б–Њ–Ї–Њ—В–Њ—З–љ—Л—Е –±–µ—Б–Ї–Њ–љ—В–∞–Ї—В–љ—Л—Е –њ–Є—А–Њ–Љ–µ—В—А–Њ–≤.

–Ь–Њ–љ—В–∞–ґ –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л—Е –њ–Њ–і—Б–Є—Б—В–µ–Љ, —Б —Г—З–µ—В–Њ–Љ –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ–Љ—Л—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤ –Є –Ї—А—Г–≥–ї–Њ—Б—Г—В–Њ—З–љ—Л—Е —Б—В—А–Њ–Є—В–µ–ї—М–љ–Њ-–Љ–Њ–љ—В–∞–ґ–љ—Л—Е —А–∞–±–Њ—В –љ–∞ –Њ–±—К–µ–Ї—В–µ, –њ—А–µ–і—Б—В–∞–≤–ї—П–ї —Б–Њ–±–Њ–є –і–Њ—Б—В–∞—В–Њ—З–љ–Њ —В—А—Г–і–Њ–µ–Љ–Ї–Є–є –њ—А–Њ—Ж–µ—Б—Б. –Ю–і–љ–Њ–є –Є–Ј —Б–∞–Љ—Л—Е —Б–ї–Њ–ґ–љ—Л—Е –Ј–∞–і–∞—З —П–≤–ї—П–ї–∞—Б—М —Г—Б—В–∞–љ–Њ–≤–Ї–∞–Ј–∞–Љ–Њ–љ–Њ–ї–Є—З–Є–≤–∞–µ–Љ—Л—Е –і–∞—В—З–Є–Ї–Њ–≤. –Ь–Њ–љ—В–∞–ґ –љ–∞—З–Є–љ–∞–ї—Б—П –і–Њ —Н—В–∞–њ–∞ –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–≥–Њ –Ј–∞–Ј–Њ—А–∞ –≤ –Љ–µ—Б—В–µ —Б–Њ–њ—А—П–ґ–µ–љ–Є—П —Б—В–µ–љ —Б –њ–µ—А–µ–Ї—А—Л—В–Є—П–Љ–Є. –Ґ–µ–љ–Ј–Њ–Љ–µ—В—А—Л –і–ї—П –Ї–Њ–љ—В—А–Њ–ї—П –љ–∞–њ—А—П–ґ–µ–љ–Є–є –±–µ—В–Њ–љ–∞ —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–ї–Є—Б—М –≤–µ—А—В–Є–Ї–∞–ї—М–љ–Њ –≤–љ—Г—В—А–Є –∞—А–Љ–∞—В—Г—А–љ–Њ–≥–Њ –Ї–∞—А–Ї–∞—Б–∞. –Я—А–Є —Н—В–Њ–Љ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –±—Л–ї–Њ –Є—Б–Ї–ї—О—З–Є—В—М –љ–∞–ї–Є—З–Є–µ –ґ–µ—Б—В–Ї–Њ–є —Б–≤—П–Ј–Є –Љ–µ–ґ–і—Г –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л–Љ–Є –і–∞—В—З–Є–Ї–∞–Љ–Є –Є —Б—В–µ—А–ґ–љ—П–Љ–Є –∞—А–Љ–Њ–Ї–∞—А–Ї–∞—Б–∞ (—А–Є—Б. 12).

–Ф–∞–ї–µ–µ –≤ —В–µ—Е –ґ–µ –Љ–µ—Б—В–∞—Е –њ—А–Њ–Є–Ј–≤–Њ–і–Є–ї–∞—Б—М —Г—Б—В–∞–љ–Њ–≤–Ї–∞ —В–µ–љ–Ј–Њ–і–∞—В—З–Є–Ї–Њ–≤ –і–ї—П –Ї–Њ–љ—В—А–Њ–ї—П –љ–∞–њ—А—П–ґ–µ–љ–Є–є –≤ –Љ–µ—В–∞–ї–ї–µ. –Ъ–∞–ґ–і—Л–є —В–µ–љ–Ј–Њ—А–µ–Ј–Є—Б—В–Њ—А –љ–∞–Ї–ї–µ–Є–≤–∞–ї—Б—П –љ–∞ –Ј–∞—А–∞–љ–µ–µ –њ–Њ–і–≥–Њ—В–Њ–≤–ї–µ–љ–љ—Г—О –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –≤–µ—А—В–Є–Ї–∞–ї—М–љ–Њ–≥–Њ —Б—В–µ—А–ґ–љ—П —А–∞–±–Њ—З–µ–є –∞—А–Љ–∞—В—Г—А—Л –њ—А–Є –њ–Њ–Љ–Њ—Й–Є —Ж–Є–∞–љ–Њ–Ї—А–Є–ї–∞—В–Њ–≤–Њ–≥–Њ –Ї–ї–µ—П –Є –њ–Њ–Ї—А—Л–≤–∞–ї—Б—П –љ–µ—Б–Ї–Њ–ї—М–Ї–Є–Љ–Є —Б–ї–Њ—П–Љ–Є —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–є –Ј–∞—Й–Є—В–љ–Њ–є –Љ–∞—Б—В–Є–Ї–Є (—А–Є—Б. 13).

–Т—Л–њ—Г—Б–Ї —Б–Њ–µ–і–Є–љ–Є—В–µ–ї—М–љ—Л—Е –Ї–∞–±–µ–ї–µ–є –Њ—В —В–µ–љ–Ј–Њ–Љ–µ—В—А–Њ–≤ –Є –і–∞—В—З–Є–Ї–Њ–≤ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–ї—Б—П —З–µ—А–µ–Ј –≤–µ—А—Е–љ–Є–є 50-—В–Є –Љ–Є–ї–ї–Є–Љ–µ—В—А–Њ–≤—Л–є –Ј–∞–Ј–Њ—А –≤ –Њ–њ–∞–ї—Г–±–Ї–µ, —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ–Љ–Њ–є –њ—А–Є –њ—А–Њ–≤–µ–і–µ–љ–Є–Є 1-–≥–Њ —Н—В–∞–њ–∞ –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–≥–Њ –Ј–∞–Ј–Њ—А–∞. –Т —Н—В–Њ–Љ –Љ–µ—Б—В–µ –≤—Б–µ –Ї–∞–±–µ–ї—М–љ—Л–µ –≤—Л–њ—Г—Б–Ї–Є –Њ—В –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л—Е –і–∞—В—З–Є–Ї–Њ–≤ —Б–Њ–µ–і–Є–љ—П–ї–Є—Б—М —Б –Љ–љ–Њ–≥–Њ–ґ–Є–ї—М–љ—Л–Љ–Є –Ї–Њ–Љ–Љ—Г–љ–Є–Ї–∞—Ж–Є–Њ–љ–љ—Л–Љ–Є –Ї–∞–±–µ–ї—П–Љ–Є, –Ї–Њ—В–Њ—А—Л–µ –њ–Њ–і–≤–Њ–і–Є–ї–Є—Б—М –Ї 2-–Љ –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л–Љ –Љ–љ–Њ–≥–Њ–Ї–∞–љ–∞–ї—М–љ—Л–Љ –Љ–Њ–і—Г–ї—П–Љ. –Ф–∞–љ–љ—Л–µ –Љ–Њ–і—Г–ї–Є, —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–ї–Є—Б—М –≤ –Ј–∞—Й–Є—В–љ–Њ–Љ –Ї–Њ—А–њ—Г—Б–µ –Є –њ–Њ–і–Ї–ї—О—З–∞–ї–Є—Б—М –Ї —Н–ї–µ–Ї—В—А–Њ–њ–Є—В–∞–љ–Є—О 220 –Т.

–†–Є—Б. 12. –£—Б—В–∞–љ–Њ–≤–Ї–∞ –Ј–∞–Ї–ї–∞–і–љ–Њ–≥–Њ —В–µ–љ–Ј–Њ–Љ–µ—В—А–∞

–†–Є—Б. 12. –£—Б—В–∞–љ–Њ–≤–Ї–∞ –Ј–∞–Ї–ї–∞–і–љ–Њ–≥–Њ —В–µ–љ–Ј–Њ–Љ–µ—В—А–∞

–†–Є—Б. 13. –°—Е–µ–Љ–∞ —В–µ–љ–Ј–Њ—А–µ–Ј–Є—Б—В–Њ—А–∞ —В–Є–њ–∞ FLA

–†–Є—Б. 13. –°—Е–µ–Љ–∞ —В–µ–љ–Ј–Њ—А–µ–Ј–Є—Б—В–Њ—А–∞ —В–Є–њ–∞ FLA

–Я–Њ—Б–ї–µ –Њ–Ї–Њ–љ—З–∞–љ–Є—П —Н—В–∞–њ–∞ —Г–њ–ї–Њ—В–љ–µ–љ–Є—П —Б–Њ–њ—А—П–ґ–µ–љ–Є—П —Б—В–µ–љ —Б –њ–µ—А–µ–Ї—А—Л—В–Є—П–Љ–Є –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М —Б—В–µ–љ –љ–∞ ¬Ђ-2¬ї- ¬Ђ-6¬ї —Г—А–Њ–≤–љ—П—Е –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Є—Е L-–Њ–±—А–∞–Ј–љ—Л—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤ —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–ї–Є—Б—М –љ–∞–Ї–ї–∞–і–љ—Л–µ —Б—В—А—Г–љ–љ—Л–µ –і–∞—В—З–Є–Ї–Є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є.

–Ґ–∞–Ї–ґ–µ –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Б—В–µ–љ –љ–∞ —А–∞–Ј–ї–Є—З–љ—Л—Е —Г—А–Њ–≤–љ—П—Е –Љ–Њ–љ—В–Є—А–Њ–≤–∞–ї–Є—Б—М –љ–∞–Ї–ї–∞–і–љ—Л–µ –і–∞—В—З–Є–Ї–Є —В–µ–љ–Ј–Њ–Љ–µ—В—А–Є–Є, –≤—Л–њ–Њ–ї–љ–µ–љ–љ—Л–µ –Є–Ј –і–≤—Г—Е –њ–µ—А–њ–µ–љ–і–Є–Ї—Г–ї—П—А–љ–Њ –љ–∞–њ—А–∞–≤–ї–µ–љ–љ—Л—Е –і–ї–Є–љ–љ–Њ–±–∞–Ј–љ—Л—Е—В–µ–љ–Ј–Њ—А–µ–Ј–Є—Б—В–Њ—А–Њ–≤. –Ф–ї—П —Н—В–Є—Е —Ж–µ–ї–µ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –±–µ—В–Њ–љ–∞ –≤ –Љ–µ—Б—В–µ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –Ј–∞—З–Є—Й–∞–ї–∞—Б—М –Є –≤—Л—А–∞–≤–љ–Є–≤–∞–ї–∞—Б—М, –Ї–∞–ґ–і—Л–є —В–µ–љ–Ј–Њ—А–µ–Ј–Є—Б—В–Њ—А –љ–∞–Ї–ї–µ–Є–≤–∞–ї—Б—П –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –њ—А–Є –њ–Њ–Љ–Њ—Й–Є —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–≥–Њ –Ї–ї–µ—П —Б –њ–Њ—Б–ї–µ–і—Г—О—Й–µ–є –Ј–∞—Й–Є—В–Њ–є –љ–µ—Б–Ї–Њ–ї—М–Ї–Є–Љ–Є —Б–ї–Њ—П–Љ–Є –Ј–∞—Й–Є—В–љ–Њ–є –Љ–∞—Б—В–Є–Ї–Є. –Я–Њ—Б–ї–µ —Г—Б—В–∞–љ–Њ–≤–Ї–Є —В–µ–љ–Ј–Њ—А–µ–Ј–Є—Б—В–Њ—А–Њ–≤ –љ–∞ –Ї–∞–ґ–і—Л–є —В–µ–љ–Ј–Њ–і–∞—В—З–Є–Ї –Ї—А–µ–њ–Є–ї—Б—П –Ј–∞—Й–Є—В–љ—Л–є –Ї–Њ–ґ—Г—Е (—А–Є—Б. 14). –Я–Њ—Б–ї–µ–і–љ–µ–µ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–ї–Њ –∞–љ—В–Є–≤–∞–љ–і–∞–ї—М–љ—Г—О –Ј–∞—Й–Є—В—Г.

–Ъ—А–Њ–Љ–µ —Н—В–Њ–≥–Њ –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Б—В–µ–љ –љ–∞ ¬Ђ-2¬ї - ¬Ђ-6¬ї —Г—А–Њ–≤–љ—П—Е –≤ –Љ–µ—Б—В–∞—Е —Б–Њ–њ—А—П–ґ–µ–љ–Є—П —Б—В–µ–љ —Б –њ–µ—А–µ–Ї—А—Л—В–Є—П–Љ–Є —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–ї–Є—Б—М –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Њ–љ–љ—Л–µ –Љ–∞—П–Ї–Є. –Ъ–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П –Ї–∞–ґ–і–Њ–≥–Њ –Љ–∞—П–Ї–∞ –≤–Ї–ї—О—З–∞–ї–∞ –≤ —Б–µ–±—П —З–µ—В—Л—А–µ —А–µ–њ–µ—А–љ—Л—Е –і–Є—Б–Ї–∞ –Є–Ј –ї–∞—В—Г–љ–Є –Є–ї–Є –љ–µ—А–ґ–∞–≤–µ—О—Й–µ–є —Б—В–∞–ї–Є, –њ—А–Є–Ї—А–µ–њ–ї—П—О—Й–Є—Е—Б—П –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –Ї –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Б—В–µ–љ —Б –њ–Њ–Љ–Њ—Й—М—О –њ—А–Њ—З–љ–Њ–≥–Њ –ґ–µ—Б—В–Ї–Њ–≥–Њ –Ї–ї–µ—П. –†–∞—Б—Б—В–Њ—П–љ–Є–µ –Љ–µ–ґ–і—Г –і–≤—Г–Љ—П —Б–Њ—Б–µ–і–љ–Є–Љ–Є —А–µ–њ–µ—А–∞–Љ–Є –Љ–∞—П–Ї–∞ —Б–Њ—Б—В–∞–≤–ї—П–ї–Њ –Њ–Ї–Њ–ї–Њ 300 –Љ–Љ –Є –Ї–Њ–љ—В—А–Њ–ї–Є—А–Њ–≤–∞–ї–Њ—Б—М —Б –њ–Њ–Љ–Њ—Й—М—О –њ–Њ—А—В–∞—В–Є–≤–љ–Њ–≥–Њ —Ж–Є—Д—А–Њ–≤–Њ–≥–Њ –і–µ—Д–Њ—А–Љ–Њ–Љ–µ—В—А–∞.

–Х—Й–µ –Њ–і–љ–Є–Љ –≤–∞–ґ–љ—Л–Љ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–Љ –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ–Њ–є —Б–Є—Б—В–µ–Љ—Л —П–≤–ї—П–ї–Є—Б—М –Њ–њ—В–Њ–≤–Њ–ї–Њ–Ї–Њ–љ–љ—Л–µ –і–∞—В—З–Є–Ї–Є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є (SOFO StandardSensor), —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ–Љ—Л–µ –≤ –Ј–∞—А–∞–љ–µ–µ –Њ–њ—А–µ–і–µ–ї–µ–љ–љ—Л—Е –Љ–µ—Б—В–∞—Е –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Б—В–µ–љ (—А–Є—Б. 15). –Ф–∞—В—З–Є–Ї–Є –Є–Љ–µ–ї–Є —А–∞–Ј–ї–Є—З–љ—Г—О –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Г—О –±–∞–Ј—Г (0,25 –і–Њ 9,5 –Љ–µ—В—А–Њ–≤). –°–µ–љ—Б–Њ—А—Л—Б –љ–µ–±–Њ–ї—М—И–Њ–є –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ–Њ–є –±–∞–Ј–Њ–є (0,25-0,5–Љ) —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–ї–Є—Б—М –≤ –Љ–µ—Б—В–∞—Е —Б–Њ–њ—А—П–ґ–µ–љ–Є—П —Б—В–µ–љ —Б –њ–µ—А–µ–Ї—А—Л—В–Є—П–Љ–Є. –Ф–∞—В—З–Є–Ї–Є —Б –±–Њ–ї—М—И–Њ–є –±–∞–Ј–Њ–є –Є–Ј–Љ–µ—А–µ–љ–Є—П (2 вАУ 9,5 –Љ) —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–ї–Є—Б—М –љ–∞ —А–∞–Ј–љ—Л—Е —Г—А–Њ–≤–љ—П—Е. –Ъ–∞–±–µ–ї—М–љ—Л–µ –≤—Л–≤–Њ–і—Л –Њ—В –Ї–∞–ґ–і–Њ–≥–Њ –і–∞—В—З–Є–Ї–∞ –њ–Њ–Љ–µ—Й–∞–ї–Є—Б—М –≤ –Ј–∞—Й–Є—В–љ—Л–є –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Є–є –Ї–Њ—А–њ—Г—Б. –Э–∞ –Ї–∞–ґ–і—Л–є –і–∞—В—З–Є–Ї –Ї—А–µ–њ–Є–ї—Б—П –Ј–∞—Й–Є—В–љ—Л–є –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Є–є –Ї–Њ–ґ—Г—Е. –†–Є—Б. 14.¬†–Я—А–Њ–≤–µ–і–µ–љ–Є–µ —В–µ–љ–Ј–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї–Є—Е –Є–Ј–Љ–µ—А–µ–љ–Є–є —Б –њ–Њ–Љ–Њ—Й—М—О –њ–Њ—А—В–∞—В–Є–≤–љ–Њ–≥–Њ —Ж–Є—Д—А–Њ–≤–Њ–≥–Њ —В–µ–љ–Ј–Њ–Љ–µ—В—А–∞

–†–Є—Б. 14.¬†–Я—А–Њ–≤–µ–і–µ–љ–Є–µ —В–µ–љ–Ј–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї–Є—Е –Є–Ј–Љ–µ—А–µ–љ–Є–є —Б –њ–Њ–Љ–Њ—Й—М—О –њ–Њ—А—В–∞—В–Є–≤–љ–Њ–≥–Њ —Ж–Є—Д—А–Њ–≤–Њ–≥–Њ —В–µ–љ–Ј–Њ–Љ–µ—В—А–∞

–Т –Њ—В–і–µ–ї—М–љ–Њ–Љ –њ–Њ–Љ–µ—Й–µ–љ–Є–Є –±—Л–ї –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ —Ж–µ–љ—В—А–∞–ї—М–љ—Л–є –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л–є –њ—Г–љ–Ї—В (–¶–Ш–Я), –≤ –Ї–Њ—В–Њ—А–Њ–Љ —Г—Б—В–∞–љ–Њ–≤–Є–ї–Є –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л–є —Б–µ—А–≤–µ—А —Б–Њ —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–Љ –њ—А–Њ–≥—А–∞–Љ–Љ–љ—Л–Љ –Њ–±–µ—Б–њ–µ—З–µ–љ–Є–µ–Љ –Є –Є–љ—Д–Њ—А–Љ–∞—Ж–Є–Њ–љ–љ—Л–Љ –і–Є—Б–њ–ї–µ–µ–Љ. –Ь–µ–ґ–і—Г –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л–Љ–Є –Љ–Њ–і—Г–ї—П–Љ–Є, —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ—Л–Љ–Є –љ–∞ –Њ–±—К–µ–Ї—В–µ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П, –Є –¶–Ш–Я –±—Л–ї –љ–∞–ї–∞–ґ–µ–љ –њ–Њ—Б—В–Њ—П–љ–љ—Л–є –Ї–∞–љ–∞–ї –њ–µ—А–µ–і–∞—З–Є –і–∞–љ–љ—Л—Е.

–Т–µ—Б—М –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л–є –њ—А–Њ—Ж–µ—Б—Б –±—Л–ї —А–∞–Ј–і–µ–ї–µ–љ –љ–∞ –і–≤–∞ –Њ—Б–љ–Њ–≤–љ—Л—Е —Н—В–∞–њ–∞:

- –њ–Њ–і–≥–Њ—В–Њ–≤–Є—В–µ–ї—М–љ—Л–є —Н—В–∞–њ: –і–ї—П —Н—В–Њ–≥–Њ –±—Л–ї –≤—Л–±—А–∞–љ –Њ–њ—Л—В–љ—Л–є —Г—З–∞—Б—В–Њ–Ї, –љ–∞ –Ї–Њ—В–Њ—А–Њ–Љ –±—Л–ї–Є —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ—Л –Є –Њ—В–Ї–∞–ї–Є–±—А–Њ–≤–∞–љ—Л —Б–Є—Б—В–µ–Љ—Л –Њ–њ—В–Њ–≤–Њ–ї–Њ–Ї–Њ–љ–љ–Њ–≥–Њ –Є —В–µ–љ–Ј–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї–Њ–≥–Њ –Љ–Њ–љ–Є—В–Њ—А–Є–љ–≥–∞;

- –Њ—Б–љ–Њ–≤–љ–Њ–є —Н—В–∞–њ –Є–Ј–Љ–µ—А–µ–љ–Є–є, –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ–Љ—Л–є –љ–∞ –њ–µ—А–Є–Њ–і —А–µ–Ј–Ї–Є —Б–≤–∞–є –Є –њ–µ—А–µ—Б–∞–і–Ї–Є –љ–∞–і–Ј–µ–Љ–љ—Л—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –Ј–і–∞–љ–Є—П —В–µ–∞—В—А–∞ –љ–∞ –љ–Њ–≤—Л–є —Д—Г–љ–і–∞–Љ–µ–љ—В.

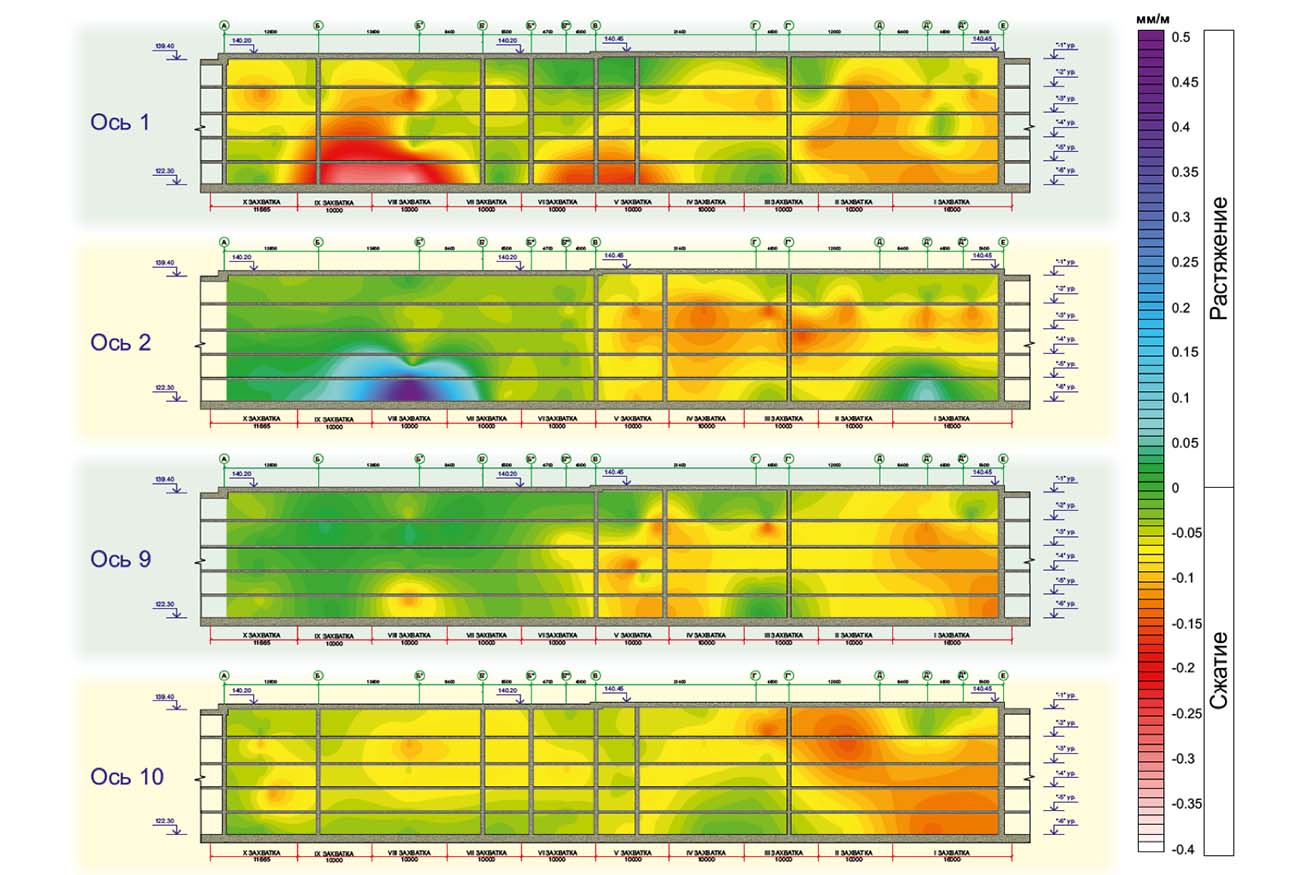

–Я—А–Њ–≤–µ–і–µ–љ–љ—Л–µ –Є–Ј–Љ–µ—А–µ–љ–Є—П –љ–∞ –Њ–њ—Л—В–љ–Њ–Љ —Г—З–∞—Б—В–Ї–µ —Б—А–µ–Ј–Ї–Є —Б–≤–∞–є –њ–Њ–і—В–≤–µ—А–і–Є–ї–Є —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М –њ—А–Є–Љ–µ–љ—П–µ–Љ–Њ–є –Ї–Њ–Љ–њ–ї–µ–Ї—Б–љ–Њ–є —Б–Є—Б—В–µ–Љ—Л –Љ–Њ–љ–Є—В–Њ—А–Є–љ–≥–∞. –Т —З–∞—Б—В–љ–Њ—Б—В–Є, –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ –Њ–њ—В–Њ–≤–Њ–ї–Њ–Ї–Њ–љ–љ—Л—Е –і–∞—В—З–Є–Ї–Њ–≤ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є —Б –±–Њ–ї—М—И–Њ–є –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ–Њ–є –±–∞–Ј–Њ–є (7-9 –Љ–µ—В—А–Њ–≤), —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ–Љ—Л—Е –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Б—В–µ–љ –≤ –≤–µ—А—В–Є–Ї–∞–ї—М–љ–Њ–Љ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–Є, –њ–Њ–Ј–≤–Њ–ї–Є–ї–Њ –Њ–њ—А–µ–і–µ–ї–Є—В—М —Б—Г–Љ–Љ–∞—А–љ—Л–µ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –њ–Њ –≤—Б–µ–є –≤—Л—Б–Њ—В–µ –њ–Њ–і–Ј–µ–Љ–љ–Њ–є —З–∞—Б—В–Є –Ј–і–∞–љ–Є—П (—А–Є—Б. 16), –∞ —Б–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ–љ—Л–µ –љ–∞ —А–∞–Ј–љ–Њ–є –≤—Л—Б–Њ—В–µ –љ–∞–Ї–ї–∞–і–љ—Л–µ —В–µ–љ–Ј–Њ–і–∞—В—З–Є–Ї–Є, –Њ–њ—В–Њ–≤–Њ–ї–Њ–Ї–Њ–љ–љ—Л–µ –і–∞—В—З–Є–Ї–Є —Б –Љ–∞–ї–Њ–є –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ–Њ–є –±–∞–Ј–Њ–є (0,25-0,5 –Љ) –Є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Њ–љ–љ—Л–µ –Љ–∞—П–Ї–Є –њ–Њ–Ј–≤–Њ–ї–Є–ї–Є –≤—Л—П–≤–Є—В—М —А–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є–µ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є –љ–∞ –≤—Б–µ—Е —Г—А–Њ–≤–љ—П—Е –Ј–і–∞–љ–Є—П.

–Т —А–µ–Ј—Г–ї—М—В–∞—В–µ –њ—А–Њ–≤–µ–і–µ–љ–Є—П –Є–Ј–Љ–µ—А–µ–љ–Є–є –љ–∞ –Њ–њ—Л—В–љ–Њ–Љ —Г—З–∞—Б—В–Ї–µ –±—Л–ї–Є –Ј–∞—Д–Є–Ї—Б–Є—А–Њ–≤–∞–љ—Л –љ–µ–Ј–љ–∞—З–Є—В–µ–ї—М–љ—Л–µ –љ–µ—А–∞–≤–љ–Њ–Љ–µ—А–љ—Л–µ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г–µ–Љ—Л—Е –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є. –Т —З–∞—Б—В–љ–Њ—Б—В–Є, –љ–∞ —Г—З–∞—Б—В–Ї–µ, –≥–і–µ –≤—Б–µ –љ–∞–≥—А—Г–Ј–Ї–Є –Њ—В —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–љ—Л—Е –≤—Л—И–µ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –±—Л–ї–Є –њ–µ—А–µ–і–∞–љ—Л –љ–∞ –љ–µ—Б—Г—Й–Є–µ –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л–µ —Б—В–µ–љ—Л (–≤—А–µ–Љ–µ–љ–љ—Л–µ —Б–≤–∞–Є –±—Л–ї–Є —Б—А–µ–Ј–∞–љ—Л), –±—Л–ї–Є –Ј–∞—Д–Є–Ї—Б–Є—А–Њ–≤–∞–љ—Л –њ—А–Њ—Ж–µ—Б—Б—Л —Б–ґ–∞—В–Є—П –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є (–љ–µ –њ—А–µ–≤—Л—И–∞—О—Й–Є–µ –њ—А–µ–і–µ–ї—М–љ–Њ –і–Њ–њ—Г—Б—В–Є–Љ—Л—Е 5 –Љ–Љ), –≤ —В–Њ –≤—А–µ–Љ—П, –Ї–∞–Ї –љ–∞ –њ—А–Є–Љ—Л–Ї–∞—О—Й–µ–є –Ї –Њ–њ—Л—В–љ–Њ–Љ—Г —Г—З–∞—Б—В–Ї—Г –Ј–Њ–љ–µ, —В–∞–Љ, –≥–і–µ —А–∞–±–Њ—В—Л –њ–Њ —Б—А–µ–Ј–Ї–µ —Б–≤–∞–є –љ–µ –њ—А–Њ–≤–Њ–і–Є–ї–Є—Б—М, –±—Л–ї–Є –≤—Л—П–≤–ї–µ–љ—Л –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –і–Њ 5 –Љ–Љ —А–∞—Б—В—П–ґ–µ–љ–Є—П –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є. –Я–Њ–ї—Г—З–µ–љ–љ—Л–є —А–µ–Ј—Г–ї—М—В–∞—В –≤—Л—П–≤–Є–ї –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В—М –њ—А–Њ–≤–µ–і–µ–љ–Є—П –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л—Е —Ж–Є–Ї–ї–Њ–≤ –Њ–і–љ–Њ–≤—А–µ–Љ–µ–љ–љ–Њ –љ–∞ –≤—Б–µ—Е –і–∞—В—З–Є–Ї–∞—Е, –≤–љ–µ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –њ–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ—Б—В–Є (–≥—А–∞—Д–Є–Ї–∞) –њ—А–Њ–≤–µ–і–µ–љ–Є—П —А–∞–±–Њ—В –њ–Њ —Б—А–µ–Ј–Ї–µ —Б–≤–∞–є.

–Х—Й–µ –Њ–і–љ–Є–Љ —А–µ–Ј—Г–ї—М—В–∞—В–Њ–Љ –≤—Л–њ–Њ–ї–љ–µ–љ–Є—П —А–∞–±–Њ—В –љ–∞ –Њ–њ—Л—В–љ–Њ–Љ —Г—З–∞—Б—В–Ї–µ —Б—В–∞–ї–Њ –Њ–њ—А–µ–і–µ–ї–µ–љ–Є–µ –Њ–њ—В–Є–Љ–∞–ї—М–љ–Њ–є –њ–µ—А–Є–Њ–і–Є—З–љ–Њ—Б—В–Є –Є–Ј–Љ–µ—А–µ–љ–Є–є. –Ф–ї—П —Н—В–Њ–≥–Њ –Ј–∞–Љ–µ—А—Л –љ–∞ –Ј–∞–Ї–ї–∞–і–љ—Л—Е —В–µ–љ–Ј–Њ–і–∞—В—З–Є–Ї–∞—Е, —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ—Л—Е –≤ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П—Е –љ–µ—Б—Г—Й–Є—Е —Б—В–µ–љ –≤ –Љ–µ—Б—В–∞—Е –Є—Е –њ—А–Є–Љ—Л–Ї–∞–љ–Є—П –Ї –њ–µ—А–µ–Ї—А—Л—В–Є—О -3 —Г—А–Њ–≤–љ—П, –њ—А–Њ–≤–Њ–і–Є–ї–Є—Б—М —Б –±–Њ–ї—М—И–Њ–є —З–∞—Б—В–Њ—В–Њ–є (–і–Њ 30 —Б–µ–Ї—Г–љ–і). –Т —А–µ–Ј—Г–ї—М—В–∞—В–µ –±—Л–ї–Њ —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–Њ, —З—В–Њ –Є–Ј–Љ–µ–љ–µ–љ–Є—П –љ–∞–≥—А—Г–Ј–Њ–Ї, –Њ–Ї–∞–Ј—Л–≤–∞–µ–Љ—Л—Е –љ–∞ –Є—Б—Б–ї–µ–і—Г–µ–Љ—Л–µ –ґ/–± –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –≤ –њ—А–Њ—Ж–µ—Б—Б–µ –њ–µ—А–µ–Њ–њ–Є—А–∞–љ–Є—П –Ј–і–∞–љ–Є—П —Б –≤—А–µ–Љ–µ–љ–љ—Л—Е –Њ–њ–Њ—А –љ–∞ –љ–µ—Б—Г—Й–Є–µ —Б—В–µ–љ—Л, –љ–Њ—Б–Є–ї–Є —Б–Ї–∞—З–Ї–Њ–Њ–±—А–∞–Ј–љ—Л–є (—Б—В—Г–њ–µ–љ—З–∞—В—Л–є), —Е–∞—А–∞–Ї—В–µ—А, –Њ–њ—А–µ–і–µ–ї—П–µ–Љ—Л–є –њ—А–Њ—Ж–µ—Б—Б–Њ–Љ —Б—А–µ–Ј–Ї–Є —Б–≤–∞–є (–њ–µ—А–µ–і–∞—З–∞ –Њ—Б–љ–Њ–≤–љ—Л—Е –љ–∞–≥—А—Г–Ј–Њ–Ї –Њ—В –≤—Л—И–µ–ї–µ–ґ–∞—Й–Є—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є —Б–Њ —Б–≤–∞–є –љ–∞ –љ–µ—Б—Г—Й–Є–µ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –њ—А–Њ–Є—Б—Е–Њ–і–Є–ї–∞ –≤ –Ї–Њ—А–Њ—В–Ї–Є–є –њ—А–Њ–Љ–µ–ґ—Г—В–Њ–Ї –≤—А–µ–Љ–µ–љ–Є).

–†–Є—Б. 15.¬†–Т–љ–µ—И–љ–Є–є –≤–Є–і –Њ–њ—В–Њ–≤–Њ–ї–Њ–Ї–Њ–љ–љ–Њ–≥–Њ –і–∞—В—З–Є–Ї–∞ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є SOFO Standart Sensor (–∞–Ї—В–Є–≤–љ–∞—П –і–ї–Є–љ–∞ –і–∞—В—З–Є–Ї–∞ 7–Љ)

–†–Є—Б. 15.¬†–Т–љ–µ—И–љ–Є–є –≤–Є–і –Њ–њ—В–Њ–≤–Њ–ї–Њ–Ї–Њ–љ–љ–Њ–≥–Њ –і–∞—В—З–Є–Ї–∞ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є SOFO Standart Sensor (–∞–Ї—В–Є–≤–љ–∞—П –і–ї–Є–љ–∞ –і–∞—В—З–Є–Ї–∞ 7–Љ)

–†–Є—Б. 16.¬†–Я—А–Њ–≤–µ–і–µ–љ–Є–µ –Є–Ј–Љ–µ—А–µ–љ–Є–є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є —Б –њ–Њ–Љ–Њ—Й—М—О —Б–Є—Б—В–µ–Љ—Л SOFO Smartec

–†–Є—Б. 16.¬†–Я—А–Њ–≤–µ–і–µ–љ–Є–µ –Є–Ј–Љ–µ—А–µ–љ–Є–є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є —Б –њ–Њ–Љ–Њ—Й—М—О —Б–Є—Б—В–µ–Љ—Л SOFO Smartec

–Ю–і–љ–∞–Ї–Њ –≤–µ–ї–Є—З–Є–љ–∞ –і–∞–љ–љ—Л—Е –µ–і–Є–љ–Є—З–љ—Л—Е —Б–Ї–∞—З–Ї–Њ–≤ –±—Л–ї–∞ –љ–µ–Ј–љ–∞—З–Є—В–µ–ї—М–љ–∞, –∞ –Њ–±—Й–Є–є —В—А–µ–љ–і –Є–Ј–Љ–µ–љ–µ–љ–Є—П –љ–∞–≥—А—Г–Ј–Њ–Ї –Є–Љ–µ–ї –њ–ї–∞–≤–љ—Л–є —Е–∞—А–∞–Ї—В–µ—А –Є –Љ–Њ–≥ –±—Л—В—М –≤—Л—П–≤–ї–µ–љ –њ—А–Є –њ—А–Њ–≤–µ–і–µ–љ–Є–Є –Є–Ј–Љ–µ—А–µ–љ–Є–є –љ–µ —З–∞—Й–µ, —З–µ–Љ –і–≤–∞ —А–∞–Ј–∞ –≤ —Б—Г—В–Ї–Є.

–Ґ–∞–Ї–ґ–µ –±—Л–ї–Њ —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–Њ, —З—В–Њ —А–µ–Ј—Г–ї—М—В–∞—В—Л –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞–ї—М–љ–Њ–≥–Њ –Љ–Њ–љ–Є—В–Њ—А–Є–љ–≥–∞ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –њ–Њ–і–Ј–µ–Љ–љ–Њ–є —З–∞—Б—В–Є —Е–Њ—А–Њ—И–Њ –Ї–Њ—А—А–µ–ї–Є—А–Њ–≤–∞–ї–Є—Б—М —Б –і–∞–љ–љ—Л–Љ–Є –≥–µ–Њ–і–µ–Ј–Є—З–µ—Б–Ї–Њ–≥–Њ –Љ–Њ–љ–Є—В–Њ—А–Є–љ–≥–∞ –љ–∞–Ј–µ–Љ–љ–Њ–є —З–∞—Б—В–Є –Ј–і–∞–љ–Є—П, –≤—Л–њ–Њ–ї–љ—П–µ–Љ–Њ–≥–Њ —Д–Є—А–Љ–Њ–є –°–Ъ –Ъ—А–µ–∞–ї.

–Я–µ—А–µ–і –љ–∞—З–∞–ї–Њ–Љ –Њ—Б–љ–Њ–≤–љ–Њ–≥–Њ —Ж–Є–Ї–ї–∞ –Є–Ј–Љ–µ—А–µ–љ–Є–є –і–ї—П –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г–µ–Љ—Л—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –±—Л–ї–Є —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ—Л –њ—А–µ–і–µ–ї—М–љ–Њ-–і–Њ–њ—Г—Б—В–Є–Љ—Л–µ –Ј–љ–∞—З–µ–љ–Є—П —Б—Г–Љ–Љ–∞—А–љ—Л—Е –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є, –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є –љ–∞ –Њ—В–і–µ–ї—М–љ–Њ–Љ —Г—А–Њ–≤–љ–µ, –∞ —В–∞–Ї–ґ–µ —Б–Ї–Њ—А–Њ—Б—В–µ–є –Є—Е —А–∞–Ј–≤–Є—В–Є—П. –Ф–∞–љ–љ—Л–µ –Ј–љ–∞—З–µ–љ–Є—П –±—Л–ї–Є –Њ–њ—А–µ–і–µ–ї–µ–љ—Л –љ–∞ –Њ—Б–љ–Њ–≤–µ —А–µ–Ј—Г–ї—М—В–∞—В–Њ–≤ –Ї–Њ–Љ–њ—М—О—В–µ—А–љ–Њ–≥–Њ –Љ–Њ–і–µ–ї–Є—А–Њ–≤–∞–љ–Є—П.

–Ш–Ј–Љ–µ—А–µ–љ–Є—П –≤ –њ—А–Њ—Ж–µ—Б—Б–µ —Б—А–µ–Ј–Ї–Є –≤—А–µ–Љ–µ–љ–љ—Л—Е —Б–≤–∞–є –њ—А–Њ–≤–Њ–і–Є–ї–Є—Б—М –љ–∞ –њ—А–Њ—В—П–ґ–µ–љ–Є–Є –±–Њ–ї–µ–µ 2-—Е –Љ–µ—Б—П—Ж–µ–≤ (—Б –∞–≤–≥—Г—Б—В–∞ –њ–Њ –Њ–Ї—В—П–±—А—М 2009–≥.). –Я—А–Є –Є–Ј–Љ–µ—А–µ–љ–Є–Є –љ–∞–Ї–ї–∞–і–љ—Л–Љ–Є –і–∞—В—З–Є–Ї–∞–Љ–Є —В–µ–љ–Ј–Њ–Љ–µ—В—А–Є–Є, –Њ–њ—В–Њ–≤–Њ–ї–Њ–Ї–Њ–љ–љ—Л–Љ–Є –і–∞—В—З–Є–Ї–∞–Љ–Є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є, –љ–∞–Ї–ї–∞–і–љ—Л–Љ–Є —Б—В—А—Г–љ–љ—Л–Љ–Є –і–∞—В—З–Є–Ї–∞–Љ–Є —В–µ–љ–Ј–Њ–Љ–µ—В—А–Є–Є, –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Њ–љ–љ—Л–Љ–Є –Љ–∞—П–Ї–∞–Љ–Є –≤—Л–њ–Њ–ї–љ—П–ї–Њ—Б—М –њ–Њ 2 –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л—Е —Ж–Є–Ї–ї–∞ –≤ —Б—Г—В–Ї–Є –њ—А–Є –Ї–Њ–љ—В—А–Њ–ї–µ –Є–Ј–Љ–µ–љ–µ–љ–Є—П —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л. –Т—Б–µ–≥–Њ –Њ–і–љ–Њ–≤—А–µ–Љ–µ–љ–љ–Њ –Ї–Њ–љ—В—А–Њ–ї–Є—А–Њ–≤–∞–ї–Њ—Б—М –±–Њ–ї–µ–µ 350 —А–∞–Ј–ї–Є—З–љ—Л—Е –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ—Л—Е –і–∞—В—З–Є–Ї–Њ–≤ (—А–Є—Б. 17).

–Х–ґ–µ—Б—Г—В–Њ—З–љ–Њ —Д–Њ—А–Љ–Є—А–Њ–≤–∞–ї–Є—Б—М –Є–љ—Д–Њ—А–Љ–∞—Ж–Є–Њ–љ–љ—Л–µ —Б–њ—А–∞–≤–Ї–Є, —Б–Њ–і–µ—А–ґ–∞—Й–Є–µ –Њ–њ–µ—А–∞—В–Є–≤–љ—Г—О –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—О –њ–Њ —А–µ–Ј—Г–ї—М—В–∞—В–∞–Љ –Є–Ј–Љ–µ—А–µ–љ–Є–є, –∞ —В–∞–Ї–ґ–µ –Њ—Б–љ–Њ–≤–љ—Л–µ –≤—Л–≤–Њ–і—Л –Є —А–µ–Ї–Њ–Љ–µ–љ–і–∞—Ж–Є–Є –њ–Њ –і–∞–ї—М–љ–µ–є—И–µ–Љ—Г –≤–µ–і–µ–љ–Є—О —А–∞–±–Њ—В.

–Я—А–Є –≤–Њ–Ј–љ–Є–Ї–љ–Њ–≤–µ–љ–Є–Є –Њ—В–і–µ–ї—М–љ—Л—Е –ї–Њ–Ї–∞–ї—М–љ—Л—Е –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є (–њ—А–µ–≤—Л—И–∞—О—Й–Є—Е –Њ–±—Й–Є–є —В—А–µ–љ–і —А–∞–Ј–≤–Є—В–Є—П –њ—А–Њ—Ж–µ—Б—Б–Њ–≤ –≤ –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г–µ–Љ—Л—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П—Е) –љ–µ–Ј–∞–Љ–µ–і–ї–Є—В–µ–ї—М–љ–Њ –Є–љ—Д–Њ—А–Љ–Є—А–Њ–≤–∞–ї–Є—Б—М –≤—Б–µ –Ј–∞–Є–љ—В–µ—А–µ—Б–Њ–≤–∞–љ–љ—Л–µ –ї–Є—Ж–∞.

–°—А–µ–і–Є –Њ—Б–љ–Њ–≤–љ—Л—Е —А–µ–Ј—Г–ї—М—В–∞—В–Њ–≤ –Љ–Њ–љ–Є—В–Њ—А–Є–љ–≥–∞ –Љ–Њ–ґ–љ–Њ –≤—Л–і–µ–ї–Є—В—М —Б–ї–µ–і—Г—О—Й–Є–µ:

- —А–∞–Ј—А–∞–±–Њ—В–∞–љ–љ—Л–µ –Љ–µ—А–Њ–њ—А–Є—П—В–Є—П –њ–Њ –Ї–Њ–љ—В—А–Њ–ї—О –Є –њ—А–Њ–≥—А–∞–Љ–Љ–∞ —А–∞–±–Њ—В –њ–Њ–Ј–≤–Њ–ї–Є–ї–Є –Њ–±–µ—Б–њ–µ—З–Є—В—М –њ–µ—А–µ–і–∞—З—Г –љ–∞–≥—А—Г–Ј–Њ–Ї –љ–∞ –љ–µ—Б—Г—Й–Є–µ –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л–µ —Б—В–µ–љ—Л –њ–Њ–і–Ј–µ–Љ–љ–Њ–є —З–∞—Б—В–Є –Ј–і–∞–љ–Є—П –њ–Њ—Б—В–µ–њ–µ–љ–љ–Њ –±–µ–Ј —А–µ–Ј–Ї–Є—Е —Б–Ї–∞—З–Ї–Њ–≤. –°–Ї–Њ—А–Њ—Б—В—М –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є –љ–µ –њ—А–µ–≤—Л—Б–Є–ї–∞ –њ—А–µ–і–µ–ї—М–љ–Њ –і–Њ–њ—Г—Б—В–Є–Љ—Л—Е 2 –Љ–Љ/—Б—Г—В;

- –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –≤ –њ—А–µ–і–µ–ї–∞—Е –Њ–і–љ–Њ–≥–Њ —Г—А–Њ–≤–љ—П —В–∞–Ї–ґ–µ –љ–µ –њ—А–µ–≤—Л—Б–Є–ї–Є –њ—А–µ–і–µ–ї—М–љ–Њ –і–Њ–њ—Г—Б—В–Є–Љ—Л—Е;

- –±—Л–ї–Є –Ј–∞—Д–Є–Ї—Б–Є—А–Њ–≤–∞–љ—Л –љ–µ—А–∞–≤–љ–Њ–Љ–µ—А–љ—Л–µ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є, –љ–Њ—Б—П—Й–Є–µ –ї–Њ–Ї–∞–ї—М–љ—Л–є —Е–∞—А–∞–Ї—В–µ—А (—А–Є—Б. 18). –Т —З–∞—Б—В–љ–Њ—Б—В–Є,–њ—А–Є —Б—А–µ–Ј–Ї–µ —Б–≤–∞–є –љ–∞ -5 –Є -6 —Г—А–Њ–≤–љ—П—Е –љ–∞ –Њ—В–і–µ–ї—М–љ–Њ–Љ —Г—З–∞—Б—В–Ї–µ (—А–∞–Ј–Љ–µ—А–Њ–Љ 10—Е20 –Љ–µ—В—А–Њ–≤), –≤–Њ–Ј–љ–Є–Ї–ї–Є –њ—А–Њ—Ж–µ—Б—Б—Л –љ–µ—А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ–≥–Њ —А–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є—П –љ–∞–≥—А—Г–Ј–Њ–Ї –љ–∞ —Б—В–µ–љ—Л. –Т–і–Њ–ї—М –Њ–і–љ–Њ–є –Њ—Б–Є —Б—В–∞–ї–∞ —Д–Њ—А–Љ–Є—А–Њ–≤–∞—В—М—Б—П –Ј–Њ–љ–∞ –Ї–Њ–љ—Ж–µ–љ—В—А–∞—Ж–Є–є —Б–ґ–Є–Љ–∞—О—Й–Є—Е –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є, –њ—А–Є —Н—В–Њ–Љ –љ–∞ —Г—З–∞—Б—В–Ї–µ —Б—В–µ–љ—Л, —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–љ–Њ–є –≤–і–Њ–ї—М —Б–Њ—Б–µ–і–љ–µ–є –Њ—Б–Є, –±—Л–ї–Є –≤—Л—П–≤–ї–µ–љ—Л –њ—А–Њ—Ж–µ—Б—Б—Л, –љ–∞–њ—А–∞–≤–ї–µ–љ–љ—Л–µ –љ–∞ —А–∞—Б—В—П–ґ–µ–љ–Є–µ –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г–µ–Љ—Л—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є. –Т—Л–њ–Њ–ї–љ–µ–љ–љ–∞—П –Ї–Њ—А—А–µ–Ї—В–Є—А–Њ–≤–Ї–∞ –њ—А–Њ—Ж–µ—Б—Б–∞ —А–µ–Ј–Ї–Є —Б–≤–∞–є (–≤ —З–∞—Б—В–љ–Њ—Б—В–Є, —Б–љ–Є–ґ–µ–љ–Є–µ —Б–Ї–Њ—А–Њ—Б—В–Є), –њ–Њ–Ј–≤–Њ–ї–Є–ї–∞ –љ–µ –і–Њ–њ—Г—Б—В–Є—В—М –і–∞–ї—М–љ–µ–є—И–µ–≥–Њ —А–∞–Ј–≤–Є—В–Є—П –і–∞–љ–љ—Л—Е –њ—А–Њ—Ж–µ—Б—Б–Њ–≤;

- –љ–∞ –Љ–Њ–Љ–µ–љ—В –Ј–∞–≤–µ—А—И–µ–љ–Є—П —А–∞–±–Њ—В –њ–Њ –Љ–Њ–љ–Є—В–Њ—А–Є–љ–≥—Г –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –љ–∞ –≤—Б–µ—Е –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г–µ–Љ—Л—Е –і–∞—В—З–Є–Ї–∞—Е –Ј–∞—Д–Є–Ї—Б–Є—А–Њ–≤–∞–љ–Њ –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ–µ —Б–љ–Є–ґ–µ–љ–Є–µ —Б–Ї–Њ—А–Њ—Б—В–Є –љ–∞—А–∞—Б—В–∞–љ–Є—П –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є –Є –Є—Е —Б—В–∞–±–Є–ї–Є–Ј–∞—Ж–Є—П.

–Я–Њ —А–µ–Ј—Г–ї—М—В–∞—В–∞–Љ –≤—Л–њ–Њ–ї–љ–µ–љ–љ–Њ–≥–Њ –Ї–Њ–Љ–њ–ї–µ–Ї—Б–∞ —А–∞–±–Њ—В –Љ–Њ–ґ–љ–Њ —Б–і–µ–ї–∞—В—М –≤—Л–≤–Њ–і –Њ —В–Њ–Љ, —З—В–Њ –Њ—А–≥–∞–љ–Є–Ј–Њ–≤–∞–љ–љ–∞—П –љ–∞ –Њ–±—К–µ–Ї—В–µ —Б–Є—Б—В–µ–Љ–∞ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞–ї—М–љ–Њ–≥–Њ –Љ–Њ–љ–Є—В–Њ—А–Є–љ–≥–∞ –Њ—Б–љ–Њ–≤–љ—Л—Е –њ–∞—А–∞–Љ–µ—В—А–Њ–≤ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є —Б—В–∞–ї–∞ –Њ–і–љ–Є–Љ –Є–Ј –Ї–ї—О—З–µ–≤—Л—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–≥–Њ –њ—А–Њ—Ж–µ—Б—Б–∞ –њ–Њ –њ–µ—А–µ–і–∞—З–µ –љ–∞–≥—А—Г–Ј–Њ–Ї —Б –≤—А–µ–Љ–µ–љ–љ—Л—Е –Њ–њ–Њ—А –љ–∞ –љ–µ—Б—Г—Й–Є–µ —Б—В–µ–љ—Л. –≠—В–Њ, –≤ —Б–≤–Њ—О –Њ—З–µ—А–µ–і—М, –њ–Њ–Ј–≤–Њ–ї–Є–ї–Њ –Њ—Б—Г—Й–µ—Б—В–≤–Є—В—М –њ–µ—А–µ–Њ–њ–Є—А–∞–љ–Є–µ –≤ —Б—А–Њ–Ї –Є –≤ –њ–Њ–ї–љ–Њ—Б—В—М—О –±–µ–Ј–∞–≤–∞—А–Є–є–љ–Њ–Љ —А–µ–ґ–Є–Љ–µ, –±–µ–Ј –≤–Њ–Ј–љ–Є–Ї–љ–Њ–≤–µ–љ–Є—П –≤ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П—Е –і–µ—Б—В—А—Г–Ї—В–Є–≤–љ—Л—Е –њ—А–Њ—Ж–µ—Б—Б–Њ–≤, —Б–љ–Є–ґ–∞—О—Й–Є—Е —Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В—М —Б–Њ–Њ—А—Г–ґ–µ–љ–Є—П.

–°–µ–≥–Њ–і–љ—П –Љ–Њ–ґ–љ–Њ —Б —Г–≤–µ—А–µ–љ–љ–Њ—Б—В—М—О –Ј–∞—П–≤–Є—В—М, —З—В–Њ —А–∞–±–Њ—В—Л –±—Л–ї–Є –≤—Л–њ–Њ–ї–љ–µ–љ—Л –љ–∞ –≤—Л—Б–Њ–Ї–Њ–Љ —Г—А–Њ–≤–љ–µ. –Э–∞ —Н—В–Њ —В–∞–Ї–ґ–µ —Г–Ї–∞–Ј—Л–≤–∞–µ—В –Њ—В—Б—Г—В—Б—В–≤–Є–µ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є –Є —Б–Њ–њ—Г—В—Б—В–≤—Г—О—Й–Є—Е –Є–Љ –і–µ—Д–µ–Ї—В–Њ–≤ –≤ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П—Е –Ј–і–∞–љ–Є—П –њ–Њ—Б–ї–µ 15 –ї–µ—В —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є.

–†–Є—Б. 17.¬†–°—Е–µ–Љ–∞ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є—П –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П (–љ–∞ –њ—А–Є–Љ–µ—А–µ -3 —Г—А–Њ–≤–љ—П)

–†–Є—Б. 17.¬†–°—Е–µ–Љ–∞ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є—П –Є–Ј–Љ–µ—А–Є—В–µ–ї—М–љ–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П (–љ–∞ –њ—А–Є–Љ–µ—А–µ -3 —Г—А–Њ–≤–љ—П)

–†–Є—Б. 18. –†–µ–Ј—Г–ї—М—В–∞—В—Л –Љ–Њ–љ–Є—В–Њ—А–Є–љ–≥–∞ —Б–Њ—Б—В–Њ—П–љ–Є—П –љ–µ—Б—Г—Й–Є—Е —Б—В–µ–љ –њ–Њ–і–Ј–µ–Љ–љ–Њ–є —З–∞—Б—В–Є –У–Р–С–Ґ –†–Њ—Б—Б–Є–Є –≤ –њ—А–Њ—Ж–µ—Б—Б–µ –њ–µ—А–µ–Њ–њ–Є—А–∞–љ–Є—П –Ј–і–∞–љ–Є—П —Б –≤—А–µ–Љ–µ–љ–љ—Л—Е —Б–≤–∞–є –љ–∞ –Њ—Б–љ–Њ–≤–љ—Л–µ –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л–µ —Б—В–µ–љ—Л. –†–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є–µ –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ—Л—Е –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –њ–Њ —Б–Њ—Б—В–Њ—П–љ–Є—О –љ–∞ 11.10.09

–†–Є—Б. 18. –†–µ–Ј—Г–ї—М—В–∞—В—Л –Љ–Њ–љ–Є—В–Њ—А–Є–љ–≥–∞ —Б–Њ—Б—В–Њ—П–љ–Є—П –љ–µ—Б—Г—Й–Є—Е —Б—В–µ–љ –њ–Њ–і–Ј–µ–Љ–љ–Њ–є —З–∞—Б—В–Є –У–Р–С–Ґ –†–Њ—Б—Б–Є–Є –≤ –њ—А–Њ—Ж–µ—Б—Б–µ –њ–µ—А–µ–Њ–њ–Є—А–∞–љ–Є—П –Ј–і–∞–љ–Є—П —Б –≤—А–µ–Љ–µ–љ–љ—Л—Е —Б–≤–∞–є –љ–∞ –Њ—Б–љ–Њ–≤–љ—Л–µ –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л–µ —Б—В–µ–љ—Л. –†–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є–µ –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ—Л—Е –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –њ–Њ —Б–Њ—Б—В–Њ—П–љ–Є—О –љ–∞ 11.10.09

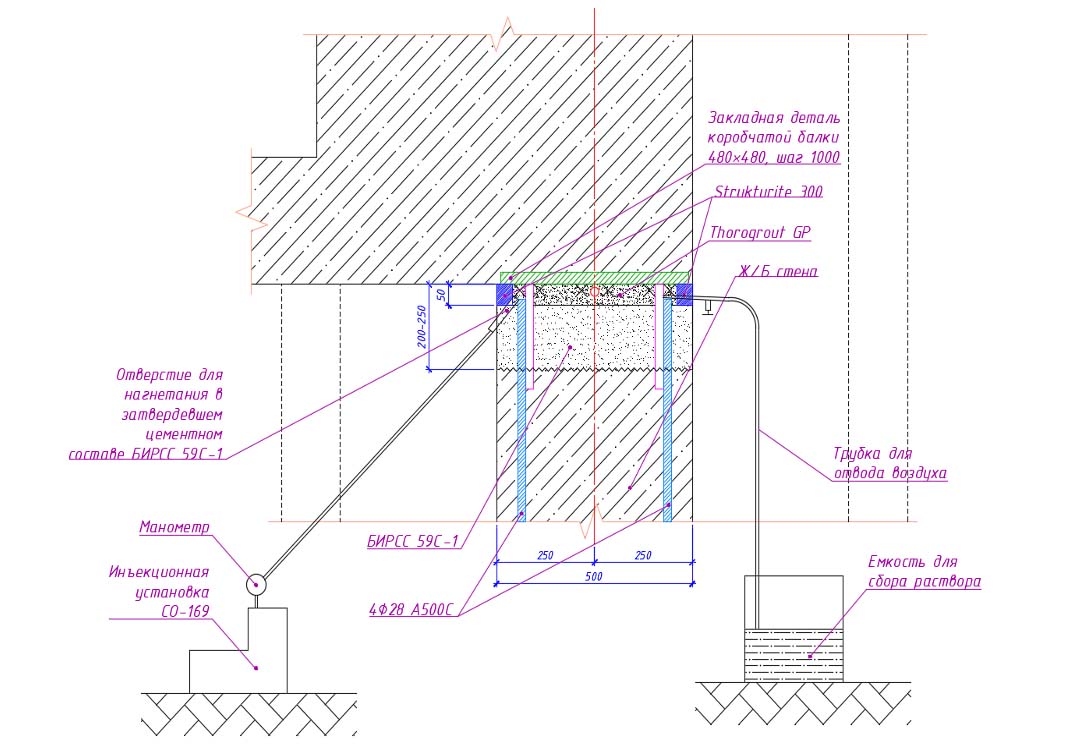

–†–∞–±–Њ—В—Л –њ–Њ –Ї–Њ–Љ–њ–µ–љ—Б–∞—Ж–Є–Њ–љ–љ–Њ–Љ—Г –љ–∞–≥–љ–µ—В–∞–љ–Є—О —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–≥–Њ –Ј–∞–Ј–Њ—А–∞ –њ—А–Є –њ–µ—А–µ—Б–∞–і–Ї–µ –Ј–і–∞–љ–Є—П

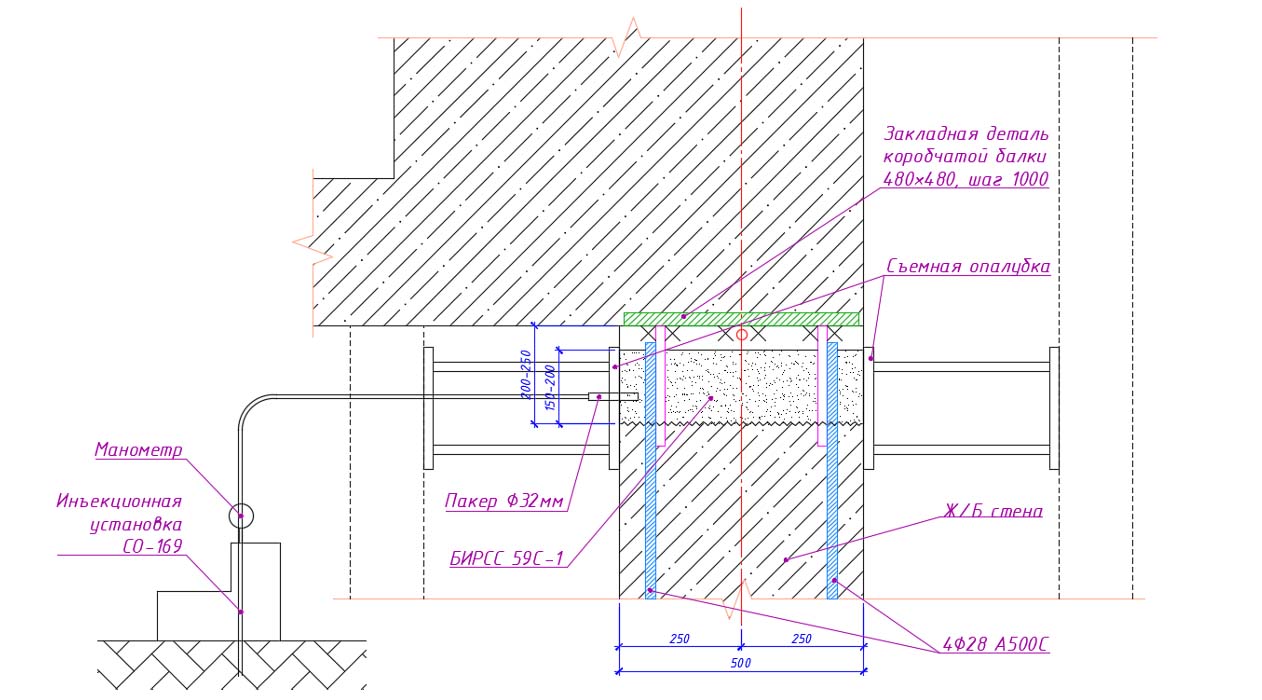

–†–∞–±–Њ—В—Л –њ–Њ –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—О —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–≥–Њ –Ј–∞–Ј–Њ—А–∞ –≤—Л—Б–Њ—В–Њ–є 150-350 –Љ–Љ —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–Љ–Є —Б–Њ—Б—В–∞–≤–∞–Љ–Є –Љ–µ–ґ–і—Г –Њ—Б–љ–Њ–≤–љ–Њ–є —Б—В–µ–љ–Њ–є - 3 —Г—А–Њ–≤–љ—П –Є –њ–µ—А–µ–Ї—А—Л—В–Є–µ–Љ - 2 —Г—А–Њ–≤–љ—П –њ—А–µ–і—Б—В–∞–≤–ї—П–ї–Є —Б–Њ–±–Њ–є —Б–ї–µ–і—Г—О—Й–Є–є —Н—В–∞–њ (III) вАУ –њ–µ—А–µ–Њ–њ–Є—А–∞–љ–Є—П –Ј–і–∞–љ–Є—П —В–µ–∞—В—А–∞ —Б –≤—А–µ–Љ–µ–љ–љ—Л—Е —Б–≤–∞–є–љ—Л—Е –Њ–њ–Њ—А –љ–∞ –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л–µ —Б—В–µ–љ—Л –њ–Њ–і–Ј–µ–Љ–љ–Њ–є —З–∞—Б—В–Є –Ј–і–∞–љ–Є—П.

–Ф–Њ –љ–∞—З–∞–ї–∞ –≤—Л–њ–Њ–ї–љ–µ–љ–Є—П —А–∞–±–Њ—В –њ–Њ —Б—А–µ–Ј–Ї–µ —Б–≤–∞–є –≤ –Ј–Њ–љ–∞—Е, –Њ–њ—А–µ–і–µ–ї–µ–љ–љ—Л—Е –њ—А–Њ–µ–Ї—В–Њ–Љ, –±—Л–ї–Њ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –≤—Л–њ–Њ–ї–љ–Є—В—М —А–∞–±–Њ—В—Л –њ–Њ –ї–Є–Ї–≤–Є–і–∞—Ж–Є–Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–≥–Њ –Ј–∞–Ј–Њ—А–∞ –њ–µ—А–µ–Љ–µ–љ–љ–Њ–є –≤—Л—Б–Њ—В—Л. –Ґ–Њ–ї—М–Ї–Њ –њ–Њ—Б–ї–µ –µ–≥–Њ –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—П –Є–љ—К–µ–Ї—Ж–Є–Њ–љ–љ—Л–Љ–Є —А–∞—Б—В–≤–Њ—А–∞–Љ–Є –±—Л–ї–Њ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ –Њ—Б—Г—Й–µ—Б—В–≤–Є—В—М –њ–µ—А–µ–Њ–њ–Є—А–∞–љ–Є–µ –≤—Б–µ—Е –љ–∞–і–Ј–µ–Љ–љ—Л—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –љ–∞ –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л–µ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –њ–Њ–і–Ј–µ–Љ–љ–Њ–є —З–∞—Б—В–Є.

–Ш–љ—К–µ–Ї—Ж–Є–Њ–љ–љ—Л–µ —А–∞–±–Њ—В—Л –њ—А–Њ–Є–Ј–≤–Њ–і–Є–ї–Є—Б—М –Љ–µ–ґ–і—Г –Њ—Б–љ–Њ–≤–љ–Њ–є —Б—В–µ–љ–Њ–є 3 —Г—А–Њ–≤–љ—П –Є –њ–µ—А–µ–Ї—А—Л—В–Є–µ–Љ 2 —Г—А–Њ–≤–љ—П. –Я—А–Є –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ —А–∞–±–Њ—В —Г—З–Є—В—Л–≤–∞–ї–Є—Б—М –≤–Њ–Ј–Љ–Њ–ґ–љ—Л–µ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –Є –Є–љ—К–µ–Ї—Ж–Є–Њ–љ–љ–Њ–≥–Њ —А–∞—Б—В–≤–Њ—А–∞. –Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—П –њ–µ—А–µ–Њ–њ–Є—А–∞–љ–Є—П –њ—А–µ–і—Г—Б–Љ–∞—В—А–Є–≤–∞–ї–∞ —Б—А–µ–Ј–Ї—Г –≤—А–µ–Љ–µ–љ–љ—Л—Е —Б–≤–∞–є —В–Њ–ї—М–Ї–Њ –њ—А–Є –љ–µ–њ—А–µ—А—Л–≤–љ–Њ–Љ –Ї–Њ–љ—В—А–Њ–ї–µ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Њ–љ–љ—Л—Е –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–µ–є –≤—Б–µ—Е —Б—В—А–Њ–Є—В–µ–ї—М–љ—Л—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є.

–Ф–ї—П —Н—В–Є—Е —Ж–µ–ї–µ–є –њ—А–Њ–Є–Ј–≤–Њ–і–Є–ї—Б—П –Њ–±—Й–Є–є –≥–µ–Њ–і–µ–Ј–Є—З–µ—Б–Ї–Є–є –Є –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞–ї—М–љ—Л–є –Ї–Њ–љ—В—А–Њ–ї—М. –†–∞–±–Њ—В—Л –њ–Њ –Є–љ—К–µ–Ї—В–Є—А–Њ–≤–∞–љ–Є—О –Ј–∞–Ј–Њ—А–∞ —Б–њ–Њ—Б–Њ–±—Б—В–≤–Њ–≤–∞–ї–Є —Б–Њ–Ј–і–∞–љ–Є—О –Ї–Њ–Љ–њ–µ–љ—Б–∞—Ж–Є–Њ–љ–љ–Њ–≥–Њ —Г–Ј–ї–∞, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—Й–µ–≥–Њ —Б–љ–Є–ґ–µ–љ–Є–µ –њ–Њ –Љ–Є–љ–Є–Љ—Г–Љ—Г –≤–Њ–Ј–Љ–Њ–ґ–љ—Л—Е –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є –Ј–і–∞–љ–Є—П.

–†–∞–±–Њ—В—Л –њ–Њ –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—О –Ј–∞–Ј–Њ—А–Њ–≤ –≤—Л–њ–Њ–ї–љ—П–ї–Є—Б—М –≤ –і–≤–∞ —Н—В–∞–њ–∞:

–Я–µ—А–≤—Л–є —Н—В–∞–њ –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—П –Њ—Б–љ–Њ–≤–љ–Њ–є —З–∞—Б—В–Є –Ј–Њ–љ—Л –≤—Л—Б–Њ—В–Њ–є 150-250 –Љ–Љ –≤—Л–њ–Њ–ї–љ—П–ї—Б—П —Ж–µ–Љ–µ–љ—В–љ—Л–Љ —А–∞—Б—В–≤–Њ—А–Њ–Љ —Б –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ —Б—Г—Е–Њ–є —Б–Љ–µ—Б–Є –С–Ш–†–°–° 59 –°-1, –∞—А–Љ–Є—А–Њ–≤–∞–љ–љ–Њ–є —Д–Є–±—А–Њ–≤–Њ–ї–Њ–Ї–љ–Њ–Љ, –Ї–Њ—В–Њ—А–∞—П –Њ–±–ї–∞–і–∞–ї–∞ –Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–є —Г—Б–∞–і–Ї–Њ–є –Є –њ—А–µ–і–љ–∞–Ј–љ–∞—З–∞–ї–∞—Б—М –і–ї—П –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Њ–љ–љ–Њ–≥–Њ —А–µ–Љ–Њ–љ—В–∞ –±–µ—В–Њ–љ–∞ –Є –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–∞. –Я—А–µ–і–µ–ї –њ—А–Њ—З–љ–Њ—Б—В–Є –љ–∞ —Б–ґ–∞—В–Є–µ –љ–∞ 28 —Б—Г—В–Ї–Є —Б–Њ—Б—В–∞–≤–ї—П–ї –љ–µ –Љ–µ–љ–µ–µ 60 –Ь–Я–∞.¬†

–°—В—Л–Ї–Њ–≤–Њ–µ —Б–Њ–µ–і–Є–љ–µ–љ–Є–µ –Њ–≥—А–∞–ґ–і–∞–ї–Њ—Б—М —Б—К–µ–Љ–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–Њ–є, –Ї–Њ—В–Њ—А–∞—П –љ–µ –і–Њ—Е–Њ–і–Є–ї–∞ –љ–∞ 50 –Љ–Љ –і–Њ –њ–ї–Є—В—Л –њ–µ—А–µ–Ї—А—Л—В–Є—П. –І–µ—А–µ–Ј –Њ—В–≤–µ—А—Б—В–Є—П –і–Є–∞–Љ–µ—В—А–Њ–Љ 32 –Љ–Љ, –≤—Л–њ–Њ–ї–љ–µ–љ–љ—Л–µ –≤ –љ–Є–ґ–љ–µ–є —З–∞—Б—В–Є –Њ–њ–∞–ї—Г–±–Ї–Є —Б —И–∞–≥–Њ–Љ 1 –Љ, –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–љ—Л–є –Є–љ—К–µ–Ї—Ж–Є–Њ–љ–љ—Л–є —Б–Њ—Б—В–∞–≤ –љ–∞–≥–љ–µ—В–∞–ї—Б—П —З–µ—А–µ–Ј –њ–∞–Ї–µ—А —Б –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –°–Ю-169 –і–Њ –µ–≥–Њ –њ–Њ—П–≤–ї–µ–љ–Є—П –Є–Ј –Ј–∞–Ј–Њ—А–∞ –Љ–µ–ґ–і—Г –Њ–њ–∞–ї—Г–±–Ї–Њ–є –Є –љ–Є–ґ–љ–µ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М—О –њ–ї–Є—В—Л (—А–Є—Б. 19). –Я–Њ—Б–ї–µ –љ–∞–±–Њ—А–∞ –љ–µ –Љ–µ–љ–µ–µ 50% –њ—А–Њ—З–љ–Њ—Б—В–Є —Б–Њ—Б—В–∞–≤–Њ–Љ, —Б—К–µ–Љ–љ–∞—П –Њ–њ–∞–ї—Г–±–Ї–∞ –і–µ–Љ–Њ–љ—В–Є—А–Њ–≤–∞–ї–∞—Б—М.

–†–Є—Б. 19.

–†–Є—Б. 19.

–Т—В–Њ—А–Њ–є —Н—В–∞–њ –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—П —З–∞—Б—В–Є —Ж–µ–Љ–µ–љ—В–Є—А—Г–µ–Љ–Њ–є –Ј–Њ–љ—Л –≤—Л—Б–Њ—В–Њ–є 50-70 –Љ–Љ –≤—Л–њ–Њ–ї–љ—П–ї—Б—П —Ж–µ–Љ–µ–љ—В–љ—Л–Љ —А–∞—Б—В–≤–Њ—А–Њ–Љ —Б –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ —Б—Г—Е–Њ–є —Б–Љ–µ—Б–Є Thorograut GP, –њ—А–µ–і—Б—В–∞–≤–ї—П—О—Й–µ–є —Б–Њ–±–Њ–є –≤—Л—Б–Њ–Ї–Њ–њ—А–Њ—З–љ—Л–є –±–µ–Ј—Г—Б–∞–і–Њ—З–љ—Л–є —Б–Њ—Б—В–∞–≤ –љ–∞ –Њ—Б–љ–Њ–≤–µ —Ж–µ–Љ–µ–љ—В–∞ –ї–Є—В–Њ–є –Ї–Њ–љ—Б–Є—Б—В–µ–љ—Ж–Є–Є —Б —Е–Њ—А–Њ—И–µ–є —В–Є–Ї—Б–Њ—В—А–Њ–њ–Є–µ–є –Є –њ—А–µ–і–µ–ї–Њ–Љ –њ—А–Њ—З–љ–Њ—Б—В–Є –љ–∞ —Б–ґ–∞—В–Є–µ –љ–∞ 28 —Б—Г—В–Ї–Є –љ–µ –Љ–µ–љ–µ–µ 72 –Ь–Я–∞.–Я–µ—А–µ–і –љ–∞–≥–љ–µ—В–∞–љ–Є–µ–Љ —А–∞—Б—В–≤–Њ—А–∞ Thorograut GP –Ј–∞–Ј–Њ—А 50-70 –Љ–Љ –≤—А—Г—З–љ—Г—О –Ј–∞–њ–Њ–ї–љ—П–ї–Є –±–µ–Ј—Г—Б–∞–і–Њ—З–љ—Л–Љ —А–µ–Љ–Њ–љ—В–љ—Л–Љ —Б–Њ—Б—В–∞–≤–Њ–Љ Structurite-300 –љ–∞ –≥–ї—Г–±–Є–љ—Г 50 –Љ–Љ –Љ–µ–ґ–і—Г –љ–Є–Ј–Њ–Љ –њ–ї–Є—В—Л –Є –Ј–∞—В–≤–µ—А–і–µ–≤—И–Є–Љ —Б–Њ—Б—В–∞–≤–Њ–Љ –С–Ш–†–°–° 59 –°-1 –њ–µ—А–≤–Њ–≥–Њ —Н—В–∞–њ–∞ –Є–љ—К–µ–Ї—В–Є—А–Њ–≤–∞–љ–Є—П.¬†

–Я—А–Є —З–µ–Ї–∞–љ–Ї–µ –≤ —И–Њ–≤ —А–∞—Б—В–≤–Њ—А–Њ–Љ –Ј–∞–Ї–ї–∞–і—Л–≤–∞–ї–Є—Б—М –≤–Њ–Ј–і—Г—Е–Њ–Њ—В–≤–Њ–і—П—Й–Є–µ —В—А—Г–±—Л вИЕ32, –і–ї–Є–љ–Њ–є 200 –Љ–Љ –Є —И–∞–≥–Њ–Љ 1 –Љ –≤–і–Њ–ї—М –њ–µ—А–µ–Ї—А—Л—В–Є—П. –Ф–∞–ї–µ–µ, —Б —И–∞–≥–Њ–Љ 1 –Љ –≤—Л–њ–Њ–ї–љ—П–ї–Є—Б—М –љ–∞–Ї–ї–Њ–љ–љ—Л–µ (–њ–Њ–і —Г–≥–ї–Њ–Љ 300-450) –Њ—В–≤–µ—А—Б—В–Є—П вИЕ=32 –Љ–Љ –і–ї—П —Г—Б—В–∞–љ–Њ–≤–Ї–Є –њ–∞–Ї–µ—А–Њ–≤, —З–µ—А–µ–Ј –Ї–Њ—В–Њ—А—Л–µ –њ—А–Њ–Є–Ј–≤–Њ–і–Є–ї–Њ—Б—М –љ–∞–≥–љ–µ—В–∞–љ–Є–µ —Б–Њ—Б—В–∞–≤–∞ Thorograut GP. –Э–∞–≥–љ–µ—В–∞–љ–Є–µ –њ—А–Њ–Є–Ј–≤–Њ–і–Є–ї–Њ—Б—М –њ–Њ–Ї–∞ –Є–љ—К–µ–Ї—Ж–Є–Њ–љ–љ—Л–є —Б–Њ—Б—В–∞–≤ –љ–µ –њ–Њ—П–≤–ї—П–ї—Б—П –Є–Ј –≤–µ—А—Е–љ–Є—Е –≤–Њ–Ј–і—Г—Е–Њ–Њ—В–≤–Њ–і—П—Й–Є—Е —В—А—Г–±–Њ–Ї. –Т –і–∞–ї—М–љ–µ–є—И–µ–Љ –≤–Њ–Ј–і—Г—Е–Њ–Њ—В–≤–Њ–і—П—Й–∞—П —В—А—Г–±–Ї–∞ –Ј–∞–Ї—А—Л–≤–∞–ї–∞—Б—М, –Є –њ—А–Њ–Є—Б—Е–Њ–і–Є–ї–Њ –і–∞–ї—М–љ–µ–є—И–µ–µ –љ–∞–≥–љ–µ—В–∞–љ–Є–µ —Б–Њ—Б—В–∞–≤–∞ –і–Њ –њ–Њ—П–≤–ї–µ–љ–Є—П –µ–≥–Њ –≤ –њ–Њ—Б–ї–µ–і—Г—О—Й–µ–є –≤–Њ–Ј–і—Г—Е–Њ–Њ—В–≤–Њ–і—П—Й–µ–є —В—А—Г–±–Ї–µ. –Ф–∞–≤–ї–µ–љ–Є–µ –љ–∞–≥–љ–µ—В–∞–љ–Є—П –і–Њ 0,2 –Ь–Я–∞ –Ї–Њ–љ—В—А–Њ–ї–Є—А–Њ–≤–∞–ї–Њ—Б—М –њ–Њ –Љ–∞–љ–Њ–Љ–µ—В—А—Г –љ–∞ –Є–љ—К–µ–Ї—Ж–Є–Њ–љ–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–µ (—А–Є—Б. 20).

–†–Є—Б. 20

–†–Є—Б. 20

–Я–Њ—Б–ї–µ –њ–Њ–ї–љ–Њ–≥–Њ –љ–∞–±–Њ—А–∞ –њ—А–Њ—З–љ–Њ—Б—В–Є —Б–Њ—Б—В–∞–≤–Њ–Љ –С–Ш–†–°–° 59 –°-1 –Є Thorograut GP –њ—А–Њ–Є–Ј–≤–Њ–і–Є–ї–∞—Б—М —Б—А–µ–Ј–Ї–∞ —Б–≤–∞–є –≤ –≥–∞–±–∞—А–Є—В–∞—Е –њ–Њ–і–Ј–µ–Љ–љ–Њ–є —З–∞—Б—В–Є –њ–Њ —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–є –њ—А–Њ–≥—А–∞–Љ–Љ–µ (—А–Є—Б. 21), —З—В–Њ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–ї–Њ –њ–Њ—Б—В–µ–њ–µ–љ–љ–Њ–µ –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г–µ–Љ–Њ–µ –њ–µ—А–µ–Њ–њ–Є—А–∞–љ–Є–µ –љ–∞–і–Ј–µ–Љ–љ—Л—Е —З–∞—Б—В–µ–є –Ј–і–∞–љ–Є—П –љ–∞ –њ–Њ–і–Ј–µ–Љ–љ—Л–µ.

–Т —Б–≤—П–Ј–Є —Б —В–µ–Љ, —З—В–Њ –њ—А–Њ–µ–Ї—В–љ—Л–Љ–Є —А–µ—И–µ–љ–Є—П–Љ–Є –њ–Њ –Њ—Б–≤–Њ–µ–љ–Є—О –њ–Њ–і–Ј–µ–Љ–љ–Њ–є —З–∞—Б—В–Є –њ—А–µ–і—Г—Б–Љ–∞—В—А–Є–≤–∞–ї–Њ—Б—М –≤–µ–і–µ–љ–Є–µ —А–∞–±–Њ—В –њ–Њ —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є ¬Ђ—Б–≤–µ—А—Е—Г-–≤–љ–Є–Ј¬ї (up-down¬ї) —Б –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ–Љ –і–Є—Б–Ї–Њ–≤ –њ–µ—А–µ–Ї—А—Л—В–Є–є, –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ –љ–µ—Б—Г—Й–Є—Е —Б—В–µ–љ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–ї–Њ—Б—М –Њ—В —Д—Г–љ–і–∞–Љ–µ–љ—В–љ–Њ–є –њ–ї–Є—В—Л –і–Њ —А–∞—Б–њ—А–µ–і–µ–ї–Є—В–µ–ї—М–љ–Њ–є –њ–ї–Є—В—Л –њ–Њ—Н—В–∞–њ–љ–Њ —Б–љ–Є–Ј—Г-–≤–≤–µ—А—Е —З–µ—А–µ–Ј —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ –њ—А–Њ–µ–Љ—Л –≤ –і–Є—Б–Ї–∞—Е –њ–µ—А–µ–Ї—А—Л—В–Є—П.

–Ф–ї—П –Њ–±–µ—Б–њ–µ—З–µ–љ–Є—П –њ–ї–Њ—В–љ–Њ–≥–Њ –Ї–Њ–љ—В–∞–Ї—В–∞ —Б—В–µ–љ —Б –і–Є—Б–Ї–Њ–Љ –њ–µ—А–µ–Ї—А—Л—В–Є—П –Є –Є—Б–Ї–ї—О—З–µ–љ–Є—П –≤–Њ–Ј–Љ–Њ–ґ–љ—Л—Е –Њ—Б–∞–і–Њ–Ї –Ј–і–∞–љ–Є—П –±—Л–ї–Є –≤—Л–њ–Њ–ї–љ–µ–љ—Л —А–∞–±–Њ—В—Л –њ–Њ –Ї–Њ–љ—В—А–Њ–ї—М–љ–Њ–є –Є–љ—К–µ–Ї—Ж–Є–Є –±–µ–Ј—Г—Б–∞–і–Њ—З–љ—Л–Љ —А–∞—Б—В–≤–Њ—А–Њ–Љ –Ї–Њ–љ—В–∞–Ї—В–∞ –≤–µ—А—Е–љ–µ–є —З–∞—Б—В–Є –Њ—Б–љ–Њ–≤–љ—Л—Е —Б—В–µ–љ —Б –љ–Є–Ј–Њ–Љ –њ–µ—А–µ–Ї—А—Л—В–Є—П -4, -5, -6 —Г—А–Њ–≤–љ—П —Б —Ж–µ–ї—М—О –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—П —Г—Б–∞–і–Њ—З–љ–Њ–≥–Њ —И–≤–∞. –Ф–ї—П —Н—В–Њ–≥–Њ —Б—В—Л–Ї–Є —Б—В–µ–љ —Б –љ–Є–Ј–Њ–Љ –њ–µ—А–µ–Ї—А—Л—В–Є—П —А–∞—Б—И–Є–≤–∞–ї–Є—Б—М, –∞ –Ј–∞—В–µ–Љ –≥–µ—А–Љ–µ—В–Є–Ј–Є—А–Њ–≤–∞–ї–Є—Б—М –±–µ–Ј—Г—Б–∞–і–Њ—З–љ—Л–Љ —А–µ–Љ–Њ–љ—В–љ—Л–Љ —Б–Њ—Б—В–∞–≤–Њ–Љ Structurite-300. –Я–Њ—Б–ї–µ —Н—В–Њ–≥–Њ, —Б —И–∞–≥–Њ–Љ 500 –Љ–Љ –≤—Л–њ–Њ–ї–љ—П–ї–Є—Б—М –љ–∞–Ї–ї–Њ–љ–љ—Л–µ (–њ–Њ–і —Г–≥–ї–Њ–Љ 30-45–Њ) –Њ—В–≤–µ—А—Б—В–Є—П (√Ж=18 –Љ–Љ) –і–ї—П —Г—Б—В–∞–љ–Њ–≤–Ї–Є –Є–љ—К–µ–Ї—Ж–Є–Њ–љ–љ—Л—Е –њ–∞–Ї–µ—А–Њ–≤. –Э–∞–≥–љ–µ—В–∞–љ–Є–µ —Б–Њ—Б—В–∞–≤–Њ–≤ —З–µ—А–µ–Ј –Є–љ—К–µ–Ї—Ж–Є–Њ–љ–љ—Л–µ –њ–∞–Ї–µ—А—Л –њ—А–Њ–Є–Ј–≤–Њ–і–Є–ї–Є—Б—М —Г—Б—В–∞–љ–Њ–≤–Ї–Њ–є —Б –і–∞–≤–ї–µ–љ–Є–µ–Љ –і–Њ 0,1 –Ь–Я–∞. –Ч–∞–њ–Њ–ї–љ–µ–љ–Є–µ –Ј–∞–Ј–Њ—А–∞ –і–Њ 1,2 –Љ–Љ –≤—Л–њ–Њ–ї–љ—П–ї–Њ—Б—М –≤—Л—Б–Њ–Ї–Њ–њ—А–Њ—З–љ—Л–Љ —Б–Њ—Б—В–∞–≤–Њ–Љ –љ–∞ —Н–њ–Њ–Ї—Б–Є–і–љ–Њ–є –Њ—Б–љ–Њ–≤–µ EPICOL INJ, –Ј–∞–њ–Њ–ї–љ–µ–љ–Є–µ –Ј–∞–Ј–Њ—А–∞ –Њ—В 1,2 –Љ–Љ –і–Њ 5,0 –Љ–Љ –≤—Л–њ–Њ–ї–љ—П–ї–Њ—Б—М —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–Љ —Ж–µ–Љ–µ–љ—В–љ—Л–Љ —Б–Њ—Б—В–∞–≤–Њ–Љ –і–ї—П –Є–љ—К–µ–Ї—В–Є—А–Њ–≤–∞–љ–Є—П OmnitekInject.

–†–Є—Б. 21

–†–Є—Б. 21

–Т –Ј–∞–Ї–ї—О—З–µ–љ–Є–Є —Е–Њ—З–µ—В—Б—П –Њ—В–Љ–µ—В–Є—В—М, —З—В–Њ –њ—А–Њ–µ–Ї—В —А–µ—Б—В–∞–≤—А–∞—Ж–Є–Є –Є —А–µ–Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –Є—Б—В–Њ—А–Є—З–µ—Б–Ї–Њ–≥–Њ –Ј–і–∞–љ–Є—П –С–Њ–ї—М—И–Њ–≥–Њ —В–µ–∞—В—А–∞ —Б–Њ–±—А–∞–ї –Ї–Њ–Љ–∞–љ–і—Г —Г–љ–Є–Ї–∞–ї—М–љ—Л—Е —Б–њ–µ—Ж–Є–∞–ї–Є—Б—В–Њ–≤, –Ї–Њ—В–Њ—А–∞—П –Є –Њ–±–µ—Б–њ–µ—З–Є–ї–∞, –≤ —В–Њ–Љ —З–Є—Б–ї–µ, —Г—Б–њ–µ—И–љ—Г—О –њ–µ—А–µ—Б–∞–і–Ї—Г –Ј–і–∞–љ–Є—П –љ–∞ –љ–Њ–≤—Л–є —Д—Г–љ–і–∞–Љ–µ–љ—В.

–°–∞—А–Ї–Є—Б–Њ–≤ –ѓ.–Ъ., —А—Г–Ї–Њ–≤–Њ–і–Є—В–µ–ї—М –§–У–£ ¬Ђ–Ф–Є—А–µ–Ї—Ж–Є—П –њ–Њ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤—Г, —А–µ–Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –Є —А–µ—Б—В–∞–≤—А–∞—Ж–Є–Є¬ї

–Ш–ї—М–Є—З–µ–≤ –Т.–Р., –і.—В.–љ, –љ–∞—Г—З–љ—Л–є —А—Г–Ї–Њ–≤–Њ–і–Є—В–µ–ї—М –Р–Э–Ю –Р–Э–Ґ–¶ –†–Р–Р–°–Э

–Ъ–∞–љ—З–µ–ї–Є –Э.–Т., –і.—В.–љ. —В–µ—Е–љ–Є—З–µ—Б–Ї–Є–є –і–Є—А–µ–Ї—В–Њ—А, –≥–ї–∞–≤–љ—Л–є –Ї–Њ–љ—Б—В—А—Г–Ї—В–Њ—А –Ч–Р–Ю ¬Ђ–Ъ–£–†–Ю–†–Ґ–Я–†–Ю–Х–Ъ–Ґ¬ї

–С–∞—В–Њ–≤ –Я.–Р., –Ї.—Д.–Љ-–љ., –љ–∞—З–∞–ї—М–љ–Є–Ї –Њ—В–і–µ–ї–∞ —Б—В—А–Њ–Є—В–µ–ї—М–љ—Л—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –Ч–Р–Ю ¬Ђ–Ъ–£–†–Ю–†–Ґ–Я–†–Ю–Х–Ъ–Ґ¬ї

–°—С–Љ–Ї–Є–љ –Т.–Т., –Ї.—В.–љ., –≥–µ–љ–µ—А–∞–ї—М–љ—Л–є –і–Є—А–µ–Ї—В–Њ—А –Ю–Ю–Ю —Д–Є—А–Љ–∞ ¬Ђ–С–Р–Ы–Ґ–Ш–Щ¬ї

–Ъ—Г—В–Њ–≤–Њ–є –Р.–§., –Ї.—В.–љ., –≥–ї–∞–≤–љ—Л–є –Є–љ–ґ–µ–љ–µ—А –њ—А–Њ–µ–Ї—В–∞ –Ю–Ю–Ю ¬Ђ–Я–Њ–і–Ј–µ–Љ–њ—А–Њ–µ–Ї—В¬ї

–®–Є–ї–Є–љ –Р. –Р., –і.—В.–љ., –≥–µ–љ–µ—А–∞–ї—М–љ—Л–є –і–Є—А–µ–Ї—В–Њ—А –Ч–Р–Ю ¬Ђ–Ґ—А–Є–∞–і–∞-–•–Њ–ї–і–Є–љ–≥¬ї

–У–∞–њ–Њ–љ–Њ–≤ –Т.–Т., –Ї.—В.–љ., –≥–ї. –Є–љ–ґ–µ–љ–µ—А –Ч–Р–Ю ¬Ђ–Ґ—А–Є–∞–і–∞-–•–Њ–ї–і–Є–љ–≥¬ї

–С–∞—Г–Ї–Њ–≤ –Р.–Ѓ., –Ї.—В.–љ., —А—Г–Ї.–і–µ–њ–∞—А—В–∞–Љ–µ–љ—В–∞ –Љ–Њ–љ–Є—В–Њ—А–Є–љ–≥–∞ –Ч–Р–Ю ¬Ђ–Ґ—А–Є–∞–і–∞-–•–Њ–ї–і–Є–љ–≥¬ї

–Ш—Е —А–∞–±–Њ—В—Г —Б–Љ–Њ–≥–ї–Є –њ–Њ –і–Њ—Б—В–Њ–Є–љ—Б—В–≤—Г –Њ—Ж–µ–љ–Є—В—М, –Ї–∞–Ї –Ј—А–Є—В–µ–ї–Є, —В–∞–Ї –Є —А–∞–±–Њ—В–љ–Є–Ї–Є —В–µ–∞—В—А–∞ вАУ —А–µ–ґ–Є—Б—Б–µ—А—Л, –∞—А—В–Є—Б—В—Л –Є —А–∞–±–Њ—В–љ–Є–Ї–Є –њ–Њ—Б—В–∞–љ–Њ–≤–Њ—З–љ–Њ–є —З–∞—Б—В–Є.

–Ъ–Њ–Љ–Љ–µ–љ—В–∞—А–Є–Є (0)