–†–Β―à–Β–Ϋ–Η–Β –Ω―Ä–Ψ–±–Μ–Β–Φ―΄ –Ε–Η–Μ―¨―è –¥–Α–≤–Ϋ–Ψ ―¹―²–Α–Μ–Ψ –Ω―Ä–Η–Ψ―Ä–Η―²–Β―²–Ϋ–Ψ–Ι –Ζ–Α–¥–Α―΅–Β–Ι –™–Ψ―¹―É–¥–Α―Ä―¹―²–≤–Α. –½–Α―è–≤–Μ–Β–Ϋ–Ϋ–Α―è –Ω–Ψ–Μ–Η―²–Η–Κ–Α –Ω–Ψ ―¹–Φ–Β―â–Β–Ϋ–Η―é –Ω―Ä–Η–Ψ―Ä–Η―²–Β―²–Α –≤ –Ψ–±–Μ–Α―¹―²―¨ –Φ–Α–Μ–Ψ―ç―²–Α–Ε–Ϋ–Ψ–≥–Ψ ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤–Α –≤–Β―Ä–Ϋ–Α –Η –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Α. –ü―Ä–Β–Ε–¥–Β –≤―¹–Β–≥–Ψ, –Ψ–Ϋ–Α –Μ–Β–≥–Κ–Ψ –Ω–Ψ–¥–¥–Α―ë―²―¹―è –Η–Ϋ–¥―É―¹―²―Ä–Η–Α–Μ–Η–Ζ–Α―Ü–Η–Η. –ù–Β–±–Ψ–Μ―¨―à–Η–Β –Ω―Ä–Β–¥–Ω―Ä–Η―è―²–Η―è –Ω–Ψ –≤―΄–Ω―É―¹–Κ―É –Κ–Ψ–Φ–Ω–Μ–Β–Κ―²–Α―Ü–Η–Η –Ω–Ψ –±―΄―¹―²―Ä–Ψ–≤–Ψ–Ζ–≤–Ψ–¥–Η–Φ–Ψ–Φ―É –Φ–Α–Μ–Ψ―ç―²–Α–Ε–Ϋ–Ψ–Φ―É ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤―É –Μ–Β–≥–Κ–Ψ –≤–Ω–Η―à―É―²―¹―è –≤ ―Ä–Β–≥–Η–Ψ–Ϋ–Α―Ö, ―Ä–Β―à–Α―è –Ψ–¥–Ϋ–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ –Ϋ–Β―¹–Κ–Ψ–Μ―¨–Κ–Ψ –Ζ–Α–¥–Α―΅.¬†

–î–Μ―è ―Ä–Β―à–Β–Ϋ–Η―è –Ζ–Α–¥–Α―΅–Η, –Ω―Ä–Β–Ε–¥–Β –≤―¹–Β–≥–Ψ, –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Ψ–Ω―Ä–Β–¥–Β–Μ–Η―²―¨―¹―è ―¹ –Ω–Β―Ä–Β―Ö–Ψ–¥–Ψ–Φ –Ϋ–Α –Η–Ϋ–Ϋ–Ψ–≤–Α―Ü–Η–Ψ–Ϋ–Ϋ―΄–Β ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η–Η ―¹–Ψ–±―¹―²–≤–Β–Ϋ–Ϋ–Ψ ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤–Α –Η, –≥–Μ–Α–≤–Ϋ–Ψ–Β, –Ϋ–Α ―¹–Ψ–Ζ–¥–Α–Ϋ–Η–Β –Η–Ϋ–Ϋ–Ψ–≤–Α―Ü–Η–Ψ–Ϋ–Ϋ–Ψ–Ι –Ψ―²―Ä–Α―¹–Μ–Η –Φ–Α–Μ–Ψ–Ι ―¹―²―Ä–Ψ–Ι–Η–Ϋ–¥―É―¹―²―Ä–Η–Η, –Ϋ–Α –±–Α–Ζ–Β –Κ–Ψ―²–Ψ―Ä–Ψ–Ι –Ω–Ψ―è–≤–Η―²―¹―è ―Ä–Β–Α–Μ―¨–Ϋ–Α―è –≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Ψ―¹―²―¨ –Ϋ–Β ―²–Ψ–Μ―¨–Κ–Ψ –Ζ–Α–Κ―Ä―΄―²―¨ –Ω–Ψ―²―Ä–Β–±–Ϋ–Ψ―¹―²―¨ –≤ –Φ–Α―²–Β―Ä–Η–Α–Μ–Α―Ö –Η –Η–Ζ–¥–Β–Μ–Η―è―Ö –¥–Μ―è –Ε–Η–Μ–Η―â–Ϋ–Ψ–≥–Ψ ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤–Α, –Ϋ–Ψ –Η –Ψ–±–Β―¹–Ω–Β―΅–Η―²―¨ –≤–Ψ–Ζ–≤–Β–¥–Β–Ϋ–Η–Β –Ω–Ψ–Μ–Ϋ–Ψ–≥–Ψ –Ϋ–Α–±–Ψ―Ä–Α –≥―Ä–Α–¥–Ψ–Ψ–±―Ä–Α–Ζ―É―é―â–Η―Ö –Ψ–±―ä–Β–Κ―²–Ψ–≤, –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α―é―â–Η―Ö –≤―΄―¹–Ψ–Κ–Ψ–Κ–Ψ–Φ―³–Ψ―Ä―²–Ϋ―΄–Β ―É―¹–Μ–Ψ–≤–Η―è –Ω―Ä–Ψ–Ε–Η–≤–Α–Ϋ–Η―è –Ϋ–Α ―²–Β―Ä―Ä–Η―²–Ψ―Ä–Η―è―Ö.¬†

–Γ–Ψ–≤–Β―Ä―à–Β–Ϋ–Ϋ–Ψ ―è―¹–Ϋ–Ψ, ―΅―²–Ψ –±–Β–Ζ ―²–Α–Κ–Ψ–≥–Ψ –Κ–Ψ–Φ–Ω–Μ–Β–Κ―¹–Ϋ–Ψ–≥–Ψ –Ω–Ψ–¥―Ö–Ψ–¥–Α, –Ζ–Α–¥–Α―΅–Α –Ω–Ψ–¥―ä–Β–Φ–Α ―Ä–Ψ―¹―¹–Η–Ι―¹–Κ–Ψ–Ι –≥–Μ―É–±–Η–Ϋ–Κ–Η, –Ϋ–Β ―Ä–Α–Ζ―Ä–Β―à–Η–Φ–Α. –Δ.–Β. ―Ä–Β―΅―¨ –Η–¥–Β―² –Ϋ–Β –Ψ ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤–Β –¥–Α―΅–Ϋ―΄―Ö –Κ–Ψ―²―²–Β–¥–Ε–Β–Ι, ―¹–Α–¥–Ψ–≤―΄―Ö ―²–Ψ–≤–Α―Ä–Η―â–Β―¹―²–≤ –Η, –¥–Α–Ε–Β, –Η–Ϋ–¥–Η–≤–Η–¥―É–Α–Μ―¨–Ϋ–Ψ–≥–Ψ –Ω–Ψ―¹―²–Ψ―è–Ϋ–Ϋ–Ψ–≥–Ψ –Ε–Η–Μ―¨―è, –Κ–Ψ―²–Ψ―Ä–Ψ–Β, –Κ–Α–Κ –Ω―Ä–Α–≤–Η–Μ–Ψ, –Ϋ–Β –Ψ―²–≤–Β―΅–Α–Β―² ―¹–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ―΄–Φ ―²―Ä–Β–±–Ψ–≤–Α–Ϋ–Η―è–Φ –Κ ―É―Ä–Ψ–≤–Ϋ―é –Κ–Ψ–Φ―³–Ψ―Ä―²–Ϋ–Ψ―¹―²–Η –Ω―Ä–Ψ–Ε–Η–≤–Α–Ϋ–Η―è. –†–Β―΅―¨ –Η–¥–Β―² –Ψ –Κ–Ψ–Φ–Ω–Μ–Β–Κ―¹–Ϋ–Ψ–Φ ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤–Β –Ϋ–Α –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Η –™–Β–Ϋ–Β―Ä–Α–Μ―¨–Ϋ―΄―Ö –Ω–Μ–Α–Ϋ–Ψ–≤ ―Ä–Α–Ζ–≤–Η―²–Η―è ―²–Β―Ä―Ä–Η―²–Ψ―Ä–Η–Ι, –≤ –Κ–Ψ―²–Ψ―Ä―΄―Ö –Ψ―²―Ä–Α–Ε–Β–Ϋ―΄ –Η ―Ä–Α–Ζ–≤–Η―²–Η–Β –Κ–Ψ–Φ–Φ―É–Ϋ–Α–Μ―¨–Ϋ–Ψ–Ι –Η–Ϋ―³―Ä–Α―¹―²―Ä―É–Κ―²―É―Ä―΄, –Η –Κ–Ψ–Ϋ–Κ―Ä–Β―²–Ϋ―΄–Β –Ζ–Ψ–Ϋ―΄ –¥–Μ―è ―Ä–Α―¹―à–Η―Ä–Β–Ϋ–Η―è –Ω–Ψ―¹―²–Ψ―è–Ϋ–Ϋ–Ψ–≥–Ψ –Ε–Η–Μ–Ψ–≥–Ψ ―³–Ψ–Ϋ–¥–Α.¬†

–€–Ψ–Ε–Ϋ–Ψ ―¹–Ω–Ψ―Ä–Η―²―¨ –Η –Η―¹–Κ–Α―²―¨ –≤–Α―Ä–Η–Α–Ϋ―²―΄, –Ϋ–Ψ –Ψ―΅–Β–≤–Η–¥–Ϋ–Ψ –Ψ–¥–Ϋ–Ψ, ―΅―²–Ψ ―²–Ψ–Μ―¨–Κ–Ψ –Ω―Ä–Ψ―Ü–Β―¹―¹ –Η–Ϋ–¥―É―¹―²―Ä–Η–Α–Μ–Η–Ζ–Α―Ü–Η–Η –Η –Ω–Β―Ä–Β–Ϋ–Ψ―¹ –Ψ―¹–Ϋ–Ψ–≤–Ϋ―΄―Ö ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨–Ϋ―΄―Ö ―Ä–Α–±–Ψ―² –≤ –Ζ–Α–≤–Ψ–¥―¹–Κ–Ψ–Ι ―Ü–Β―Ö –Ω–Ψ–Ζ–≤–Ψ–Μ–Η―² –Ψ–±–Β―¹–Ω–Β―΅–Η―²―¨ –Κ–Α―΅–Β―¹―²–≤–Ψ –Ε–Η–Μ―¨―è, –Β–≥–Ψ ―ç–Ϋ–Β―Ä–≥–Ψ―ç―³―³–Β–Κ―²–Η–≤–Ϋ–Ψ―¹―²―¨, ―ç–Κ–Ψ–Μ–Ψ–≥–Η―΅–Ϋ–Ψ―¹―²―¨, –≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Ψ―¹―²―¨ –Ψ―¹–Ϋ–Α―¹―²–Η―²―¨ ―¹–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ―΄–Φ–Η ―¹–Η―¹―²–Β–Φ–Α–Φ–Η –Ε–Η–Ζ–Ϋ–Β–Ψ–±–Β―¹–Ω–Β―΅–Β–Ϋ–Η―è –Η ―¹–¥–Β–Μ–Α–Β―² –Ε–Η–Ζ–Ϋ―¨ –Κ–Ψ–Φ―³–Ψ―Ä―²–Ϋ–Β–Β, –Α –¥–Ψ–Φ–Α –¥–Ψ―¹―²―É–Ω–Ϋ–Β–Β.

–‰–Ζ―É―΅–Α―è –Ψ–Ω―΄―² –Κ–Α–Ϋ–Α–¥―¹–Κ–Η―Ö, ―³–Η–Ϋ―¹–Κ–Η―Ö, –Ϋ–Β–Φ–Β―Ü–Κ–Η―Ö ―¹―²―Ä–Ψ–Η―²–Β–Μ–Β–Ι –¥–Ψ–Φ–Ψ–≤ –Ζ–Α–≤–Ψ–¥―¹–Κ–Ψ–Ι –≥–Ψ―²–Ψ–≤–Ϋ–Ψ―¹―²–Η –Φ–Ψ–Ε–Ϋ–Ψ –Ψ―²–Φ–Β―²–Η―²―¨ –Ϋ–Β―¹–Κ–Ψ–Μ―¨–Κ–Ψ –Ϋ–Β–¥–Ψ―¹―²–Α―²–Κ–Ψ–≤, –Ω―Ä–Η―¹―É―â–Η―Ö –Η―Ö –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η–Η:

1. –ù–Β–¥–Ψ―¹―²–Α―²–Ψ―΅–Ϋ–Α―è –Ω―Ä–Ψ―΅–Ϋ–Ψ―¹―²―¨ –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η–Η –Κ–Α―Ä–Κ–Α―¹–Α;

2. –ù–Η–Ζ–Κ–Α―è –Ζ–≤―É–Κ–Ψ–Η–Ζ–Ψ–Μ―è―Ü–Η―è –≤–Ϋ―É―²―Ä–Η –¥–Ψ–Φ–Α;

3. –Γ–Ψ–Κ―Ä–Α―â–Β–Ϋ–Η–Β ―ç–Ϋ–Β―Ä–≥–Ψ―ç―³―³–Β–Κ―²–Η–≤–Ϋ―΄―Ö –Κ–Α―΅–Β―¹―²–≤ –Ω―Ä–Η –¥–Μ–Η―²–Β–Μ―¨–Ϋ–Ψ–Ι ―ç–Κ―¹–Ω–Μ―É–Α―²–Α―Ü–Η–Η;

4. –Γ–Μ–Ψ–Ε–Ϋ–Ψ―¹―²―¨ –Φ–Ψ–Ϋ―²–Α–Ε–Α –¥–Ψ–Φ–Ψ–≤ –≤ –Φ–Β–Ε―¹–Β–Ζ–Ψ–Ϋ–Ϋ―΄–Ι –Ω–Β―Ä–Η–Ψ–¥;

5. –ù–Β–≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Ψ―¹―²―¨ –Ω―Ä–Η–Φ–Β–Ϋ–Β–Ϋ–Η―è –Ψ–¥–Ϋ–Ψ–≥–Ψ ―²–Η–Ω–Α ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η–Η –≤–Ψ –≤―¹–Β―Ö ―Ä–Β–≥–Η–Ψ–Ϋ–Α―Ö –†–Ψ―¹―¹–Η–Η.

–ö–Α–Κ –≤–Α―Ä–Η–Α–Ϋ―² ―Ä–Β―à–Β–Ϋ–Η―è, –Η―¹–Κ–Μ―é―΅–Α―é―â–Η–Ι ―ç―²–Η –Ϋ–Β–¥–Ψ―¹―²–Α―²–Κ–Η, –Ϋ–Ψ ―¹–Ψ―Ö―Ä–Α–Ϋ―è―é―â–Η–Ι –¥–Ψ―¹―²–Ψ–Η–Ϋ―¹―²–≤–Α ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η–Η –Φ–Ψ–Ε–Ϋ–Ψ –Ω―Ä–Β–¥–Μ–Ψ–Ε–Η―²―¨ ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―é, ―Ä–Α–Ζ―Ä–Α–±–Ψ―²–Α–Ϋ–Ϋ―É―é –™–ü ¬Ϊ–ö―É–±–Α–Ϋ―¹–Κ–Η–Ι –Φ–Ψ–¥―É–Μ―¨–Ϋ―΄–Ι –¥–Ψ–Φ¬Μ, –Κ–Ψ―²–Ψ―Ä–Α―è –Ω―Ä–Β–¥―É―¹–Φ–Α―²―Ä–Η–≤–Α–Β―² –Ζ–Α–≤–Ψ–¥―¹–Κ–Ψ–Ι –Φ–Ψ–Ϋ―²–Α–Ε –Ψ–±―ä―ë–Φ–Ϋ―΄―Ö –Φ–Ψ–¥―É–Μ–Β–Ι –Ϋ–Α –Κ–Ψ–Ϋ–≤–Β–Ι–Β―Ä–Β, ―É―¹―²―Ä–Α–Ϋ–Β–Ϋ–Η–Β –≤―¹–Β―Ö –Ψ―²–Φ–Β―΅–Β–Ϋ–Ϋ―΄―Ö –Ϋ–Β–¥–Ψ―¹―²–Α―²–Κ–Ψ–≤, ―¹–Ψ―Ö―Ä–Α–Ϋ–Β–Ϋ–Η–Β –≤―¹–Β―Ö –¥–Ψ―¹―²–Ψ–Η–Ϋ―¹―²–≤ –¥–Ψ–Φ–Ψ–≤ –Ζ–Α–≤–Ψ–¥―¹–Κ–Ψ–Ι –≥–Ψ―²–Ψ–≤–Ϋ–Ψ―¹―²–Η, –Ω–Ψ–≤―΄―à–Β–Ϋ–Η–Β ―ç―³―³–Β–Κ―²–Η–≤–Ϋ–Ψ―¹―²–Η –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Α –Η –Ζ–Ϋ–Α―΅–Η―²–Β–Μ―¨–Ϋ–Ψ–Β ―¹–Ϋ–Η–Ε–Β–Ϋ–Η–Β –Κ–Α–Ω–Η―²–Α–Μ―¨–Ϋ―΄―Ö –Ζ–Α―²―Ä–Α―² –Ϋ–Α ―¹–Ψ–Ζ–¥–Α–Ϋ–Η–Β –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Α. –Γ–±–Ψ―Ä–Ψ―΅–Ϋ–Ψ–Β –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Ψ –Ψ―Ä–Η–Β–Ϋ―²–Η―Ä–Ψ–≤–Α–Ϋ–Ψ –Ϋ–Α –Κ–Ψ–Φ–Ω–Μ–Β–Κ―²–Α―Ü–Η―é –Ψ―²–Β―΅–Β―¹―²–≤–Β–Ϋ–Ϋ―΄–Φ–Η –Φ–Α―²–Β―Ä–Η–Α–Μ–Α–Φ–Η, –Κ–Ψ―²–Ψ―Ä–Ψ–Β –Ω–Ψ―²―Ä–Β–±―É–Β―² ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤–Ψ –¥–Ψ–Ω–Ψ–Μ–Ϋ–Η―²–Β–Μ―¨–Ϋ―΄―Ö –Φ–Ψ―â–Ϋ–Ψ―¹―²–Β–Ι –≤ ―Ä–Β–≥–Η–Ψ–Ϋ–Α―Ö, ―΅―²–Ψ ―²–Α–Κ –Ε–Β –±–Μ–Α–≥–Ψ―²–≤–Ψ―Ä–Ϋ–Ψ ―¹–Κ–Α–Ε–Β―²―¹―è –Ϋ–Α –Η―Ö ―ç–Κ–Ψ–Ϋ–Ψ–Φ–Η–Κ–Β.

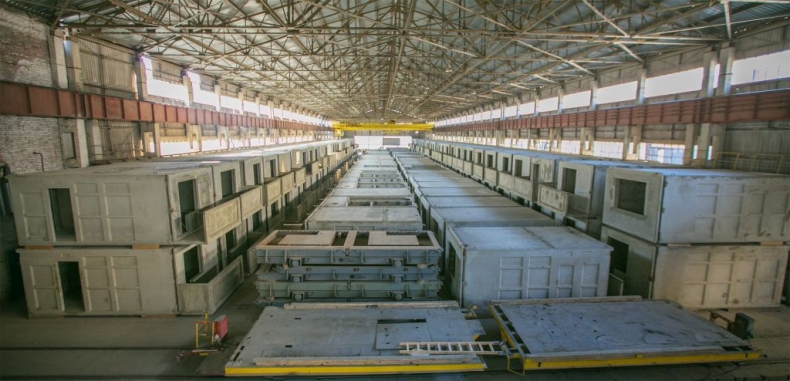

–ù–Α –Ψ―¹–Ϋ–Ψ–≤–Α–Ϋ–Η–Η –Ϋ–Ψ–≤–Ψ–Ι –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η–Η –Κ–Α―Ä–Κ–Α―¹–Α –Ψ–±―ä―ë–Φ–Ϋ–Ψ–≥–Ψ –Φ–Ψ–¥―É–Μ―è, –Ζ–Α–Ω–Α―²–Β–Ϋ―²–Ψ–≤–Α–Ϋ–Ϋ–Ψ–≥–Ψ (–ü–Α―²–Β–Ϋ―²–Α ⳕ 86634) –≤ 2009 –≥–Ψ–¥―É, –±―΄–Μ–Α ―Ä–Α–Ζ―Ä–Α–±–Ψ―²–Α–Ϋ–Α ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―è. –£ –Κ–Ψ–Ϋ―Ü–Β 2010 –≥–Ψ–¥―É –±―΄–Μ–Ψ –Κ―É–Ω–Μ–Β–Ϋ–Ψ –Ω–Ψ–Φ–Β―â–Β–Ϋ–Η–Β, –Α –≤ –Ϋ–Α―΅–Α–Μ–Β 2011 –≥–Ψ–¥–Α ―¹–Φ–Ψ–Ϋ―²–Η―Ä–Ψ–≤–Α–Μ–Η ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ―É―é –Μ–Η–Ϋ–Η―é. –€–Ψ–¥―É–Μ–Η, ―¹–Ψ–≥–Μ–Α―¹–Ϋ–Ψ –Δ–Θ 5363-001-91123174-2011, –Η–Φ–Β―é―² –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―é, –Κ–Ψ―²–Ψ―Ä–Α―è –Ϋ–Β –Ω–Ψ–≤―²–Ψ―Ä―è–Β―² –Ϋ–Η –Ψ–¥–Ϋ–Ψ–≥–Ψ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥–Η―²–Β–Μ―è –Ψ–±―ä―ë–Φ–Ϋ―΄―Ö –Φ–Ψ–¥―É–Μ–Β–Ι –≤ –Φ–Η―Ä–Β. –£ 2011 –≥–Ψ–¥―É –Ω–Ψ–Μ―É―΅–Β–Ϋ –≤―²–Ψ―Ä–Ψ–Ι –ü–Α―²–Β–Ϋ―² ⳕ 105652 ¬Ϊ–€–Α–Μ–Ψ―ç―²–Α–Ε–Ϋ–Ψ–Β –Ζ–¥–Α–Ϋ–Η–Β –Φ–Ψ–¥―É–Μ―¨–Ϋ–Ψ–Ι –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η–Η¬Μ –Η ―²–Ψ–≥–¥–Α –Ε–Β –±―΄–Μ –Ζ–Α–Ω―É―â–Β–Ϋ –≤ ―Ä–Α–±–Ψ―²―É ―¹–±–Ψ―Ä–Ψ―΅–Ϋ―΄–Ι –Κ–Ψ–Ϋ–≤–Β–Ι–Β―Ä.¬†

–£ –Φ–Α–Β 2013 –≥–Ψ–¥–Α –Ω–Ψ–Μ―É―΅–Β–Ϋ –ü–Α―²–Β–Ϋ―² ⳕ 128219, –Ζ–Α–Κ―Ä–Β–Ω–Μ―è―é―â–Η–Ι ―Ä–Β―à–Β–Ϋ–Η―è –Ω–Ψ –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η–Η –Ψ–±―ä―ë–Φ–Ϋ–Ψ–≥–Ψ –Φ–Ψ–¥―É–Μ―è, –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α―é―â–Β–≥–Ψ ―ç–Ϋ–Β―Ä–≥–Ψ―ç―³―³–Β–Κ―²–Η–≤–Ϋ–Ψ―¹―²―¨ –Φ–Ψ–¥―É–Μ―¨–Ϋ―΄―Ö –¥–Ψ–Φ–Ψ–≤ –¥–Μ―è –Μ―é–±–Ψ–≥–Ψ ―Ä–Β–≥–Η–Ψ–Ϋ–Α –†–Ψ―¹―¹–Η–Η –±–Β–Ζ –Ω–Β―Ä–Β―¹―²―Ä–Ψ–Ι–Κ–Η ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ–Ψ–Ι –Μ–Η–Ϋ–Η–Η ―¹–±–Ψ―Ä–Κ–Η –Ψ–±―ä―ë–Φ–Ϋ―΄―Ö –Φ–Ψ–¥―É–Μ–Β–Ι. –Θ―΅–Η―²―΄–≤–Α―è –Κ–Α―Ä–Κ–Α―¹–Ϋ―É―é –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―é –±–Β―²–Ψ–Ϋ–Ϋ―΄―Ö ―³―É–Ϋ–¥–Α–Φ–Β–Ϋ―²–Ψ–≤ –Η –Ϋ–Α–≥―Ä―É–Ζ–Κ–Η –Ϋ–Α –Ϋ–Β–≥–Ψ, –Ψ–Ω–Ψ―Ä―΄ –Φ–Ψ–≥―É―² –Ω–Ψ–¥–Ϋ–Η–Φ–Α―²―¨ –¥–Ψ–Φ–Α –Ϋ–Α –≤―΄―¹–Ψ―²―É 1.5 βÄ™ 2 –Φ–Β―²―Ä–Α –Η –≤―΄―à–Β, –Ω–Ψ―ç―²–Ψ–Φ―É –¥–Ψ–Φ–Α –ö–€–î –Φ–Ψ–Ε–Ϋ–Ψ ―¹―²―Ä–Ψ–Η―²―¨ –≤ –Ζ–Ψ–Ϋ–Α―Ö –≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ―΄―Ö –Ω–Ψ–¥―²–Ψ–Ω–Μ–Β–Ϋ–Η–Ι, –Ϋ–Α ―¹–Κ–Μ–Ψ–Ϋ–Α―Ö –Η –Ϋ–Α ―É―΅–Α―¹―²–Κ–Α―Ö ―¹–Ψ ―¹–Μ–Ψ–Ε–Ϋ―΄–Φ–Η ―Ä–Β–Μ―¨–Β―³–Α–Φ–Η.¬†–≠―²–Η ―Ä–Β―à–Β–Ϋ–Η―è –Ω–Ψ–Ζ–≤–Ψ–Μ–Η–Μ–Η –¥–Ψ―¹―²–Η―΅―¨ ―É–Ϋ–Η–Κ–Α–Μ―¨–Ϋ―΄―Ö –Κ–Α―΅–Β―¹―²–≤–Β–Ϋ–Ϋ―΄―Ö ―Ö–Α―Ä–Α–Κ―²–Β―Ä–Η―¹―²–Η–Κ –Ϋ–Α―à–Η―Ö –¥–Ψ–Φ–Ψ–≤:

1. –ü―Ä–Ψ―΅–Ϋ–Ψ―¹―²―¨:

–ü―Ä–Ψ―΅–Ϋ–Ψ―¹―²–Ϋ―΄–Β ―Ö–Α―Ä–Α–Κ―²–Β―Ä–Η―¹―²–Η–Κ–Η –Φ–Ψ–¥―É–Μ―¨–Ϋ―΄―Ö –¥–Ψ–Φ–Ψ–≤ –ö–€–î –Ϋ–Α–Φ–Ϋ–Ψ–≥–Ψ –≤―΄―à–Β, ―΅–Β–Φ –Μ―é–±―΄–Β –Α–Ϋ–Α–Μ–Ψ–≥–Η

–Φ–Η―Ä–Ψ–≤―΄―Ö –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥–Η―²–Β–Μ–Β–Ι, –Ω―Ä–Η ―²–Β―Ö –Ε–Β ―²―Ä―É–¥–Ψ–Ζ–Α―²―Ä–Α―²–Α―Ö –Ϋ–Α –Η―Ö ―¹–±–Ψ―Ä–Κ―É, –Ζ–Α ―¹―΅―ë―² –Ω―Ä–Η–Φ–Β–Ϋ–Β–Ϋ–Η―è

―Ä–Α–Φ–Ϋ–Ψ–Ι –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η–Η –Η –Κ–Ψ–Φ–±–Η–Ϋ–Α―Ü–Η–Η –Φ–Β―²–Α–Μ–Μ βÄ™ –¥–Β―Ä–Β–≤–Ψ. –Θ–Ϋ–Η–Κ–Α–Μ―¨–Ϋ–Α –Η ―¹–Β–Ι―¹–Φ–Ψ―É―¹―²–Ψ–Ι―΅–Η–≤–Ψ―¹―²―¨

–Φ–Ψ–¥―É–Μ―¨–Ϋ―΄―Ö –¥–Ψ–Φ–Ψ–≤, ―²–Α–Κ –Κ–Α–Κ –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―è –Ψ–±―ä―ë–Φ–Ϋ–Ψ–≥–Ψ –Φ–Ψ–¥―É–Μ―è –Ϋ–Β –Η–Φ–Β–Β―² ―²–Ψ―΅–Β–Κ

–Κ–Ψ–Ϋ―Ü–Β–Ϋ―²―Ä–Α―Ü–Η–Η –Ϋ–Α–≥―Ä―É–Ζ–Ψ–Κ.

2. –≠–Ϋ–Β―Ä–≥–Ψ―ç―³―³–Β–Κ―²–Η–≤–Ϋ–Ψ―¹―²―¨.

–Γ―²―Ä―É–Κ―²―É―Ä–Α –≠–Κ–Ψ–≤–Α―²―΄ –Η –Ω―Ä–Η―Ä–Ψ–¥–Ϋ―΄–Β ―Ö–Α―Ä–Α–Κ―²–Β―Ä–Η―¹―²–Η–Κ–Η ―Ü–Β–Μ–Μ―é–Μ–Ψ–Ζ―΄ –Ω–Ψ–Ζ–≤–Ψ–Μ―è―é―² –≥–Ψ–≤–Ψ―Ä–Η―²―¨, ―΅―²–Ψ

–¥–Α–Ϋ–Ϋ―΄–Ι ―É―²–Β–Ω–Μ–Η―²–Β–Μ―¨ –Ϋ–Β ―Ä–Α–Ζ–Μ–Α–≥–Α–Β―²―¹―è –≤ –Ω–Β―Ä–Η–Ψ–¥ –¥–Ψ–Μ–≥–Ψ–Ι ―ç–Κ―¹–Ω–Μ―É–Α―²–Α―Ü–Η–Η (100 –Μ–Β―² –Η

–±–Ψ–Μ–Β–Β), –Ϋ–Β –Ω–Ψ–¥–≤–Β―Ä–Ε–Β–Ϋ –Ω―Ä–Ψ―¹–Α–¥–Κ–Α–Φ –Ω―Ä–Η –Ω―Ä–Α–≤–Η–Μ―¨–Ϋ–Ψ–Ι –Β–≥–Ψ ―É–Κ–Μ–Α–¥–Κ–Η –≤ –Ω–Ψ–Μ–Ψ―¹―²–Η –Κ–Α―Ä–Κ–Α―¹–Ϋ―΄―Ö

–Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η–Ι –Φ–Ψ–¥―É–Μ―è, –Ϋ–Α –Ϋ―ë–Φ –Ϋ–Β –Κ–Ψ–Ϋ–¥–Β–Ϋ―¹–Η―Ä―É–Β―²―¹―è –≤–Μ–Α–≥–Α. –ö–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―è –Φ–Ψ–¥―É–Μ―è

–Ω–Ψ–Ζ–≤–Ψ–Μ―è–Β―² –≤–Β―¹―²–Η ―É–Κ–Μ–Α–¥–Κ―É ―ç–Κ–Ψ–≤–Α―²―΄, –≤ –Ω–Ψ–Ω–Β―Ä–Β―΅–Ϋ–Ψ–Φ ―¹–Β―΅–Β–Ϋ–Η–Η, –±–Β–Ζ –Ζ–Α–Ζ–Ψ―Ä–Ψ–≤ –Η –Ω–Β―Ä–Β–Φ―΄―΅–Β–Κ.

–≠–Κ–Ψ–≤–Α―²–Α –Ζ–Α–Ω–Ψ–Μ–Ϋ―è–Β―² –≤―¹―ë –Ω―Ä–Ψ―¹―²―Ä–Α–Ϋ―¹―²–≤–Ψ –Ω–Ψ–Μ–Ψ―¹―²–Η ―¹―²–Β–Ϋ –Η –Ω–Β―Ä–Β–Κ―Ä―΄―²–Η–Ι, –Ϋ–Β –Ψ―¹―²–Α–≤–Μ―è―è

–Ζ–Α–Ζ–Ψ―Ä–Ψ–≤, ―΅―²–Ψ –Η―¹–Κ–Μ―é―΅–Α–Β―² ―¹–Κ–≤–Ψ–Ζ–Ϋ―è–Κ–Η –Η –Ω–Ψ–≤―΄―à–Α–Β―² –Β―ë ―ç―³―³–Β–Κ―²–Η–≤–Ϋ–Ψ―¹―²―¨.

3. –½–≤―É–Κ–Ψ–Η–Ζ–Ψ–Μ―è―Ü–Η―è.

–î–≤–Ψ–Ι–Ϋ–Α―è –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―è –Φ–Β–Ε―ç―²–Α–Ε–Ϋ–Ψ–≥–Ψ –Ω–Β―Ä–Β–Κ―Ä―΄―²–Η―è, ―¹ –Ϋ–Α–Μ–Η―΅–Η–Β–Φ –≤–Ψ–Ζ–¥―É―à–Ϋ–Ψ–≥–Ψ

―Ä–Α–Ζ–¥–Β–Μ–Η―²–Β–Μ―¨–Ϋ–Ψ–≥–Ψ –Ω―Ä–Ψ―¹―²―Ä–Α–Ϋ―¹―²–≤–Α –Φ–Β–Ε–¥―É –Ω–Ψ―²–Ψ–Μ–Ψ―΅–Ϋ―΄–Φ –Ω–Β―Ä–Β–Κ―Ä―΄―²–Η–Β–Φ –Ϋ–Η–Ε–Ϋ–Β–≥–Ψ ―ç―²–Α–Ε–Α –Η

–Ω–Ψ–Μ–Ψ–≤―΄–Φ–Η –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―è–Φ–Η ―¹–Μ–Β–¥―É―é―â–Β–≥–Ψ ―ç―²–Α–Ε–Α –Η―¹–Κ–Μ―é―΅–Α―é―² –Ω–Β―Ä–Β–¥–Α―΅―É –Κ–Ψ–Μ–Β–±–Α―²–Β–Μ―¨–Ϋ―΄―Ö

–Ϋ–Α–≥―Ä―É–Ζ–Ψ–Κ ―¹ –≤–Β―Ä―Ö–Ϋ–Β–≥–Ψ ―ç―²–Α–Ε–Α –Ϋ–Α –Ϋ–Η–Ε–Ϋ–Η–Ι. –ü―Ä–Η–Φ–Β–Ϋ―è–Β–Φ―΄–Ι ―É―²–Β–Ω–Μ–Η―²–Β–Μ―¨ (–≠–Κ–Ψ–≤–Α―²–Α) –Η ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―è

–Β–≥–Ψ ―É–Κ–Μ–Α–¥–Κ–Η –Ω–Ψ–Ζ–≤–Ψ–Μ―è―é―² –Ζ–Α―è–≤–Μ―è―²―¨, ―΅―²–Ψ –Ω–Ψ–¥–Ψ–±–Ϋ–Ψ–Ι –Ζ–≤―É–Κ–Ψ–Η–Ζ–Ψ–Μ―è―Ü–Η–Η –≤ –Ε–Η–Μ―΄―Ö –Ω–Ψ–Φ–Β―â–Β–Ϋ–Η―è―Ö

–Ϋ–Β –Η–Φ–Β–Β―² –Ϋ–Η –Ψ–¥–Ϋ–Α –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―è ―¹–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ–≥–Ψ –¥–Ψ–Φ–Ψ―¹―²―Ä–Ψ–Β–Ϋ–Η―è.

4. –≠–Κ–Ψ–Μ–Ψ–≥–Η―΅–Ϋ–Ψ―¹―²―¨.

–≠–Κ–Ψ–Μ–Ψ–≥–Η―΅–Ϋ–Ψ―¹―²―¨ –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α–Β―²―¹―è –Ϋ–Α–±–Ψ―Ä–Ψ–Φ –Φ–Α―²–Β―Ä–Η–Α–Μ–Ψ–≤ –¥–Μ―è ―¹–±–Ψ―Ä–Κ–Η –Φ–Ψ–¥―É–Μ–Β–Ι. –€–Β―²–Α–Μ–Μ,

–¥–Β―Ä–Β–≤–Ψ, –™–ö–¦ –Η ―ç–Κ–Ψ–≤–Α―²–Α –Η–Φ–Β―é―² ―É–Ϋ–Η–Κ–Α–Μ―¨–Ϋ―΄–Β –Κ–Α―΅–Β―¹―²–≤–Β–Ϋ–Ϋ―΄–Β ―Ö–Α―Ä–Α–Κ―²–Β―Ä–Η―¹―²–Η–Κ–Η –Η

–Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α―é―² –≤―΄―¹–Ψ–Κ–Η–Β –Ω–Ψ–Κ–Α–Ζ–Α―²–Β–Μ–Η ―ç–Κ–Ψ–Μ–Ψ–≥–Η―΅–Ϋ–Ψ―¹―²–Η –Φ–Ψ–¥―É–Μ―¨–Ϋ―΄―Ö –¥–Ψ–Φ–Ψ–≤.

–£ 2011 –≥–Ψ–¥―É –Ζ–Α–Κ–Ψ–Ϋ―΅–Β–Ϋ ―Ü–Η–Κ–Μ –Ψ–Ω―΄―²–Ϋ–Ψ-–Ω―Ä–Ψ–Φ―΄―à–Μ–Β–Ϋ–Ϋ–Ψ–≥–Ψ –Ω–Β―Ä–Η–Ψ–¥–Α ―Ä–Α–±–Ψ―²―΄ –Ζ–Α–≤–Ψ–¥–Α –Ω–Ψ –¥–Ψ―Ä–Α–±–Ψ―²–Κ–Β –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η–Η –Φ–Ψ–¥―É–Μ–Β–Ι –Η ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤―É –Ε–Η–Μ―΄―Ö –¥–Ψ–Φ–Ψ–≤ ―Ä–Α–Ζ–Ϋ–Ψ–≥–Ψ ―³–Ψ―Ä–Φ–Α―²–Α. –Γ –Α–Ω―Ä–Β–Μ―è –Ω―Ä–Η―¹―²―É–Ω–Η–Μ–Η –Κ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤―É –Φ–Ψ–¥―É–Μ–Β–Ι, –Α ―É–Ε–Β –≤ –Φ–Α–Β –±―΄–Μ ―¹–Φ–Ψ–Ϋ―²–Η―Ä–Ψ–≤–Α–Ϋ –Ω–Β―Ä–≤―΄–Ι –Ε–Η–Μ–Ψ–Ι –¥–Ψ–Φ, –Ψ–±―â–Β–Ι –Ω–Μ–Ψ―â–Α–¥―¨―é 90 –Φ2. –€–Ψ–Ϋ―²–Α–Ε –±―΄–Μ –≤―΄–Ω–Ψ–Μ–Ϋ–Β–Ϋ –Ζ–Α –Ψ–¥–Ϋ―É ―¹–Φ–Β–Ϋ―É, 8 ―΅–Α―¹–Ψ–≤. –½–Α –¥–≤–Α –≥–Ψ–¥–Α –Ω–Ψ―¹―²―Ä–Ψ–Β–Ϋ―΄ –¥–Ψ–Φ–Α ―Ä–Α–Ζ–Ϋ–Ψ–≥–Ψ ―³–Ψ―Ä–Φ–Α―²–Α, –≤ ―²–Ψ–Φ ―΅–Η―¹–Μ–Β –Η –Φ–Ϋ–Ψ–≥–Ψ–Κ–≤–Α―Ä―²–Η―Ä–Ϋ―΄–Ι –¥–Ψ–Φ –¥–Μ―è –¥–Β―²–Β–Ι ―¹–Η―Ä–Ψ―². –£―¹–Β –Ω―Ä–Ψ–Β–Κ―²–Ϋ―΄–Β ―Ä–Α–Ζ―Ä–Α–±–Ψ―²–Κ–Η –Ω–Ψ–¥―²–≤–Β―Ä–¥–Η–Μ–Η―¹―¨.

–ö–Ψ–Ϋ–≤–Β–Ι–Β―Ä–Ϋ–Α―è ―²–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―΅–Β―¹–Κ–Α―è –Μ–Η–Ϋ–Η―è –Ω―Ä–Β–¥―É―¹–Φ–Α―²―Ä–Η–≤–Α–Β―² 10 –Ω–Ψ―¹―²–Ψ–≤ ―¹–±–Ψ―Ä–Κ–Η ―¹ ―΅–Η―¹–Μ–Β–Ϋ–Ϋ–Ψ―¹―²―¨―é ―Ä–Α–±–Ψ―²–Α―é―â–Η―Ö –Ϋ–Α –Κ–Α–Ε–¥–Ψ–Φ –Ω–Ψ 2 ―΅–Β–Μ–Ψ–≤–Β–Κ–Α –Η 2 –Ω–Ψ–¥―¹–Ψ–±–Ϋ–Η–Κ–Α ―¹–Ψ―¹―²–Α–≤―è―² 22 ―Ä–Α–±–Ψ―²–Ϋ–Η–Κ–Α –≤ ―¹–Φ–Β–Ϋ―É –Η –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α–Β―² ―¹–±–Ψ―Ä–Κ―É 30-40 –Φ2 –Ε–Η–Μ―¨―è –≤ ―¹–Φ–Β–Ϋ―É, –Η–Μ–Η 10 ―²―΄―¹. –Φ2 –≤ –≥–Ψ–¥. –ü―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Ψ ―¹―²–Ψ–Η―² –≤ ―Ä–Α–Ζ―΄ –Φ–Β–Ϋ―¨―à–Β –Η–Ζ–≤–Β―¹―²–Ϋ―΄―Ö –Α–Ϋ–Α–Μ–Ψ–≥–Ψ–≤ –≤ –Φ–Η―Ä–Β –Η –Η–Φ–Β–Β―² –Ϋ–Β –Ψ–≥―Ä–Α–Ϋ–Η―΅–Β–Ϋ–Ϋ―΄–Ι –Ω–Ψ―²–Β–Ϋ―Ü–Η–Α–Μ –Ω–Ψ–≤―΄―à–Β–Ϋ–Η―è ―ç―³―³–Β–Κ―²–Η–≤–Ϋ–Ψ―¹―²–Η. ¬†–ü―Ä–Η –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ―¹―²–Η –≤–Ψ–Ζ–Φ–Ψ–Ε–Β–Ϋ –≤–Α―Ä–Η–Α–Ϋ―² ―¹–Φ–Β–Ϋ–Ϋ–Ψ–Ι ―Ä–Α–±–Ψ―²―΄, ―΅―²–Ψ ―É–≤–Β–Μ–Η―΅–Η―² –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥–Η―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Α –¥–Ψ 30 βÄ™ 35 ―²―΄―¹. –Φ2 –Ε–Η–Μ―¨―è –≤ –≥–Ψ–¥ –Η ―¹–Ϋ–Η–Ζ–Η―² ―¹―Ä–Ψ–Κ–Η –Ψ–Κ―É–Ω–Α–Β–Φ–Ψ―¹―²–Η –Ω―Ä–Ψ–Β–Κ―²–Α. –ü―Ä–Η –Ψ–Ω―²–Η–Φ–Α–Μ―¨–Ϋ–Ψ–Ι –Ζ–Α–≥―Ä―É–Ζ–Κ–Β ―¹–±–Ψ―Ä–Ψ―΅–Ϋ–Ψ–≥–Ψ –Κ–Ψ–Ϋ–≤–Β–Ι–Β―Ä–Α ―¹–Β–±–Β―¹―²–Ψ–Η–Φ–Ψ―¹―²―¨ 1 –Φ2 –Ε–Η–Μ―¨―è –Φ–Ψ–Ε–Β―² –¥–Ψ―¹―²–Η–≥–Α―²―¨ 12 -13 ―²―΄―¹. ―Ä―É–±.

–ü―Ä–Ψ–Η–Ζ–≤–Ψ–¥―¹―²–≤–Ψ –Φ–Ψ–Ε–Ϋ–Ψ ―Ä–Α–Ζ–Φ–Β―¹―²–Η―²―¨ –Ϋ–Α –Ω―Ä–Ψ–Φ―΄―à–Μ–Β–Ϋ–Ϋ―΄―Ö –Ω–Μ–Ψ―â–Α–¥―è―Ö 1000 –Φ2, –Ψ–±–Ψ―Ä―É–¥–Ψ–≤–Α–Ϋ–Ϋ―΄―Ö –≥―Ä―É–Ζ–Ψ–Ω–Ψ–¥―ä―ë–Φ–Ϋ―΄–Φ ―¹―Ä–Β–¥―¹―²–≤–Ψ–Φ, –≤ –Η–¥–Β–Α–Μ–Β 5 ―²–Ψ–Ϋ–Ϋ. –Δ–Β―Ö–Ϋ–Ψ–Μ–Ψ–≥–Η―è –Ϋ–Β ―²―Ä–Β–±―É–Β―² –Ψ–±―è–Ζ–Α―²–Β–Μ―¨–Ϋ–Ψ–≥–Ψ –Ψ―²–Ψ–Ω–Μ–Β–Ϋ–Η―è –Ω–Ψ–Φ–Β―â–Β–Ϋ–Η―è, –≤–Ψ–¥―΄, –Α ―ç–Μ–Β–Κ―²―Ä–Η―΅–Β―¹―²–≤–Ψ –Ϋ–Α–Ω―Ä―è–Ε–Β–Ϋ–Η–Β–Φ 380 –≤–Ψ–Μ―¨―², –Ϋ–Α –Ψ–¥–Η–Ϋ ―¹–±–Ψ―Ä–Ψ―΅–Ϋ―΄–Ι –Κ–Ψ–Ϋ–≤–Β–Ι–Β―Ä, –±―É–¥–Β―² –¥–Ψ―¹―²–Α―²–Ψ―΅–Ϋ–Ψ –Φ–Ψ―â–Ϋ–Ψ―¹―²–Η 80-100 –Κ–≤―². –£–Ψ–Ζ–Φ–Ψ–Ε–Β–Ϋ –≤–Α―Ä–Η–Α–Ϋ―² –Φ–Ψ–±–Η–Μ―¨–Ϋ–Ψ–≥–Ψ ―¹–±–Ψ―Ä–Ψ―΅–Ϋ–Ψ–≥–Ψ ―Ü–Β―Ö–Α –Η–Ζ –¦–€–ö, –Κ–Ψ―²–Ψ―Ä―΄–Ι ―¹–Ψ–±–Η―Ä–Α–Β―²―¹―è –≤ –Ϋ–Β–Ω–Ψ―¹―Ä–Β–¥―¹―²–≤–Β–Ϋ–Ϋ–Ψ–Ι –±–Μ–Η–Ζ–Ψ―¹―²–Η –Κ ―¹―²―Ä–Ψ―è―â–Β–Φ―É―¹―è –Ω–Ψ―¹―ë–Μ–Κ―É, –Ψ–±–Β―¹–Ω–Β―΅–Η–≤–Α–Β―² ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤–Ψ –Η –Ω–Ψ―²–Ψ–Φ –Ω–Β―Ä–Β–≤–Ψ–Ζ–Η―²―¹―è –Ϋ–Α –Ϋ–Ψ–≤–Ψ–Β –Φ–Β―¹―²–Ψ ―Ä–Α–±–Ψ―²―΄. –ü―Ä–Η ―²–Α–Κ–Ψ–Φ –≤–Α―Ä–Η–Α–Ϋ―²–Β –Ψ–±―â–Η–Β –Ζ–Α―²―Ä–Α―²―΄ –Ϋ–Α –Κ–Ψ–Φ–Ω–Μ–Β–Κ―¹ –Ζ–Α–≤–Ψ–¥–Α –Ϋ–Β –Ω―Ä–Β–≤―΄―¹―è―² 25 –Φ–Μ–Ϋ. ―Ä―É–±–Μ–Β–Ι –Η –Φ–Ψ–≥―É―² –Ψ–Κ―É–Ω–Η―²―¨―¹―è –Ω―Ä–Η ―¹―²―Ä–Ψ–Η―²–Β–Μ―¨―¹―²–≤–Β –Ε–Η–Μ―¨―è 13 000 βÄ™ 14 000 –Φ2 –Ψ–±―â–Β–Ι –Ω–Μ–Ψ―â–Α–¥–Η.

–ü–Ψ–¥―Ä–Ψ–±–Ϋ–Α―è –Η–Ϋ―³–Ψ―Ä–Φ–Α―Ü–Η―è –Ϋ–Α –Ϋ–Α―à–Β–Φ ―¹–Α–Ι―²–Β: www.modular-house.ru

–ö–Ψ–Φ–Φ–Β–Ϋ―²–Α―Ä–Η–Η (0)