¬ę–í–Ķ—Ä—É –≤ –Ī—É–ī—É—Č–Ķ–Ķ –ľ—č –Ĺ–į–Ļ–ī—Ď–ľ –≤ –≤–Ķ–Ľ–ł—á–ł–ł –Ĺ–į—ą–Ķ–≥–ĺ –Ņ—Ä–ĺ—ą–Ľ–ĺ–≥–嬼 ‚Äď —ā–į–ļ –Ĺ–į—Ā —É—á–ł–Ľ–ł –≤ –•–• –≤–Ķ–ļ–Ķ.

–Ě–į—É—á–Ĺ—č–Ķ –ł —ā–Ķ—Ö–Ĺ–ł—á–Ķ—Ā–ļ–ł–Ķ –ļ–į–ī—Ä—č —Ā–ĺ–Ī—Ä–į–Ĺ–Ĺ—č–Ķ –≤ –Ĺ–į—á–į–Ľ–Ķ 1950-—Ö –≥–ĺ–ī–ĺ–≤ –≤ –Ě–į—É—á–Ĺ–ĺ-–ü—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–Ķ–Ĺ–Ĺ–ĺ–ľ –ě–Ī—ä–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł–ł (–Ě–ü–ě) –í–Ě–ė–ü–ė –Ę–ē–ü–õ–ě–ü–†–ě–ē–ö–Ę –ú–ł–Ĺ–ľ–ĺ–Ĺ—ā–į–∂—Ā–Ņ–Ķ—Ü—Ā—ā—Ä–ĺ—Ź –°–°–°–† —Ā–ĺ–∑–ī–į–≤–į–Ľ–ł –ł –≤–Ĺ–Ķ–ī—Ä—Ź–Ľ–ł –Ĺ–ĺ–≤—č–Ķ —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć–Ĺ—č–Ķ –ľ–į—ā–Ķ—Ä–ł–į–Ľ—č, —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł–ł, –Ņ—Ä–ĺ—Ü–Ķ—Ā—Ā—č, –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—Ü–ł–ł –ł —Ā–ĺ–ĺ—Ä—É–∂–Ķ–Ĺ–ł—Ź –ī–Ľ—Ź –≤—Ā–Ķ—Ö –ľ–ł–Ĺ–ł—Ā—ā–Ķ—Ä—Ā—ā–≤ –ł –≤–Ķ–ī–ĺ–ľ—Ā—ā–≤ –°–ĺ–≤–Ķ—ā—Ā–ļ–ĺ–≥–ĺ –°–ĺ—é–∑–į, –ł —ā–į–ļ-–∂–Ķ –Ņ—Ä–ł–ľ–Ķ–Ĺ—Ź–Ľ–ł—Ā—Ć –≤–ĺ –ľ–Ĺ–ĺ–≥–ł—Ö —Ā—ā—Ä–į–Ĺ–į—Ö –≤—Ā–Ķ–≥–ĺ –ĺ—Ā—ā–į–Ľ—Ć–Ĺ–ĺ–≥–ĺ –ú–ł—Ä–į.

–†–ł—Ā—É–Ĺ–ĺ–ļ 1. –®—ā–į–Ī –Ě–į—É–ļ–ł –°–°–°–†, –Ķ–ī–ł–Ĺ–ĺ–ľ—č—ą–Ľ–Ķ–Ĺ–Ĺ–ł–ļ–ł (—Ā–Ņ—Ä–į–≤–į –Ĺ–į–Ľ–Ķ–≤–ĺ) : –ļ.—ā.–Ĺ.–ė.–ź.–®–ł—ą–ļ–ĺ–≤ –ī–ł—Ä–Ķ–ļ—ā–ĺ—Ä –ł–Ĺ—Ā—ā–ł—ā—É—ā–į –í–Ě–ė–ü–ė –Ę–Ķ–Ņ–Ľ–ĺ–Ņ—Ä–ĺ–Ķ–ļ—ā –ú–ú–°–° –°–°–°–†, –ī.—ā.–Ĺ.–ė.–Ď.–ó–į—Ā–Ķ–ī–į—ā–Ķ–Ľ–Ķ–≤ –∑–į–≤. –Ľ–į–Ī–ĺ—Ä–į—ā–ĺ—Ä–ł–Ķ–Ļ —ā–Ķ–Ņ–Ľ–ĺ—ā–Ķ—Ö–Ĺ–ł—á–Ķ—Ā–ļ–ł—Ö –ł—Ā—Ā–Ľ–Ķ–ī–ĺ–≤–į–Ĺ–ł–Ļ, –ļ.—ā.–Ĺ.–Ď.–Ē.–Ę—Ä–ł–Ĺ–ļ–Ķ—Ä –∑–į–≤. –Ľ–į–Ī–ĺ—Ä–į—ā–ĺ—Ä–ł–Ķ–Ļ –≤—č—Ā–ĺ—ā–Ĺ—č—Ö –ł —Ā–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ—č—Ö —Ā–ĺ–ĺ—Ä—É–∂–Ķ–Ĺ–ł–Ļ, –ļ.—ā.–Ĺ.–ė.–ė.–®–į—Ö–ĺ–≤ –∑–į–≤. –Ľ–į–Ī–ĺ—Ä–į—ā–ĺ—Ä–ł–Ķ–Ļ –∂–į—Ä–ĺ—Ā—ā–ĺ–Ļ–ļ–ł—Ö –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—Ü–ł–Ļ.

–í–Ě–ė–ü–ė –Ę–Ķ–Ņ–Ľ–ĺ–Ņ—Ä–ĺ–Ķ–ļ—ā –ĺ—Ä–≥–į–Ĺ–ł–∑–ĺ–≤–į–Ĺ–Ĺ—č–Ļ –≤ –ļ–ĺ–Ĺ—Ü–Ķ 1940-—Ö –≥–ĺ–ī–ĺ–≤ –Ĺ–į –Ī–į–∑–Ķ –∑–į–≤–ĺ–ī–ĺ–≤, —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ-–ľ–ĺ–Ĺ—ā–į–∂–Ĺ—č—Ö —É–Ņ—Ä–į–≤–Ľ–Ķ–Ĺ–ł–Ļ –ł –ł–Ĺ—Ā—ā–ł—ā—É—ā–ĺ–≤ —Ź–≤–Ľ—Ź–Ľ—Ā—Ź, –ļ–į–ļ —Ā–Ķ–≥–ĺ–ī–Ĺ—Ź –Ĺ–į–∑—č–≤–į—é—ā ¬ę–ļ–Ľ–į—Ā—ā–Ķ—ĬĽ (—ā–ĺ –Ķ—Ā—ā—Ć –Ě–į—É—á–Ĺ–ĺ-–ü—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–Ķ–Ĺ–Ĺ–ĺ–Ķ –ě–Ī—ä–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł–Ķ –Ě–ü–ě) –ļ–ĺ—ā–ĺ—Ä—č–Ļ –ĺ–ī–Ĺ–ĺ–≤—Ä–Ķ–ľ–Ķ–Ĺ–Ĺ–ĺ —Ä–į–∑—Ä–į–Ī–į—ā—č–≤–į–Ľ-–ł—Ā—Ā–Ľ–Ķ–ī–ĺ–≤–į–Ľ-–Ņ—Ä–ĺ–Ķ–ļ—ā–ł—Ä–ĺ–≤–į–Ľ-–ł–∑–≥–ĺ—ā–į–≤–Ľ–ł–≤–į–Ľ (—Ā–≤–ĺ–Ļ –∑–į–≤–ĺ–ī –≤ –ź–Ņ—Ä–Ķ–Ľ–Ķ–≤–ļ–Ķ –Ī—č–Ľ!) –ł —Ā–ĺ—Ā—ā–į–≤–Ľ—Ź–Ľ –ł–Ĺ—Ā—ā—Ä—É–ļ—Ü–ł–ł –Ņ–ĺ –Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł—é –Ĺ–ĺ–≤—č—Ö —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć–Ĺ—č—Ö –ľ–į—ā–Ķ—Ä–ł–į–Ľ–ĺ–≤ –ł —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł–Ļ –Ė–Ď–ė, –≤ —Ä–Ķ–∑—É–Ľ—Ć—ā–į—ā–Ķ –≤—Ä–Ķ–ľ—Ź –ĺ—ā –Ņ–Ķ—Ä–≤–ĺ–Ĺ–į—á–į–Ľ—Ć–Ĺ–ĺ–Ļ –ł–ī–Ķ–ł –ī–ĺ –ĺ–Ņ—č—ā–Ĺ–ĺ–≥–ĺ –ĺ–Ī—Ä–į–∑—Ü–į –Ī—č–Ľ–ĺ —Ā–ĺ–ļ—Ä–į—Č–Ķ–Ĺ–ĺ –ī–ĺ –ľ–ł–Ĺ–ł–ľ—É–ľ–į, —ć–ļ–ĺ–Ĺ–ĺ–ľ–ł–Ľ–ł—Ā—Ć —ā—Ä—É–ī–ĺ–∑–į—ā—Ä–į—ā—č –ł —Ā—č—Ä—Ć—Ď, –≤–∑–į–ł–ľ–ĺ–∑–į–ľ–Ķ–Ĺ—Ź–Ķ–ľ–ĺ—Ā—ā—Ć —É—á—Ď–Ĺ—č—Ö –≤ —Ü–Ķ—Ö–į—Ö –∑–į–≤–ĺ–ī–ĺ–≤ –Ņ–ĺ–∑–≤–ĺ–Ľ—Ź–Ľ–į –Ņ–ĺ–Ľ—É—á–į—ā—Ć –≤—č—Ā–ĺ–ļ–į—á–Ķ—Ā—ā–≤–Ķ–Ĺ–Ĺ—č–Ķ –ľ–į—ā–Ķ—Ä–ł–į–Ľ—č –ł —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł–ł –Ņ–ĺ —Ā–≤–ĺ–ł–ľ –Ņ–į—Ä–į–ľ–Ķ—ā—Ä–į–ľ –Ĺ–Ķ –ł–ľ–Ķ—é—Č–ł–Ķ –į–Ĺ–į–Ľ–ĺ–≥–ĺ–≤ –≤ –ľ–ł—Ä–Ķ.¬†

- –ü—Ä–ł—á—Ď–ľ —Ä–į–∑—Ä–į–Ī–ĺ—ā–į–Ĺ–Ĺ—č–Ķ –ł —É—ā–≤–Ķ—Ä–∂–ī—Ď–Ĺ–Ĺ—č–Ķ –ė–Ĺ—Ā—ā—Ä—É–ļ—Ü–ł–ł –Ņ–ĺ –Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł—é –Ĺ–ĺ–≤—č—Ö —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć–Ĺ—č—Ö –ľ–į—ā–Ķ—Ä–ł–į–Ľ–ĺ–≤ –ł —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł–Ļ –Ī–Ķ—ā–ĺ–Ĺ–ĺ–≤ —Ź–≤–Ľ—Ź–Ľ–ł—Ā—Ć –≥–į—Ä–į–Ĺ—ā–ł–Ķ–Ļ –ī–ĺ–Ľ–≥–ĺ–≤–Ķ—á–Ĺ–ĺ—Ā—ā–ł –∑–ī–į–Ĺ–ł–Ļ –ł —Ā–ĺ–ĺ—Ä—É–∂–Ķ–Ĺ–ł–Ļ. –Ē–ł—Ä–Ķ–ļ—ā–ĺ—Ä –í–Ě–ė–ü–ė –Ę–ē–ü–õ–ě–†–ě–ē–ö–Ę –ļ.—ā.–Ĺ. –ė–≤–į–Ĺ –ź–Ľ–Ķ–ļ—Ā–Ķ–Ķ–≤–ł—á –®–ł—ą–ļ–ĺ–≤ –ł –∑–į–≤–Ķ–ī—É—é—Č–ł–Ķ —Ü–Ķ–Ĺ—ā—Ä–į–Ľ—Ć–Ĺ—č–ľ–ł –Ľ–į–Ī–ĺ—Ä–į—ā–ĺ—Ä–ł—Ź–ľ–ł —Ā–ĺ—Ā—ā–į–≤–Ľ—Ź–Ľ–ł –ď–Ľ–į–≤–Ĺ—č–Ļ –®—ā–į–Ī –Ě–į—É–ļ–ł –ú–ł–Ĺ–ľ–ĺ–Ĺ—ā–į–∂—Ā–Ņ–Ķ—Ü—Ā—ā—Ä–ĺ—Ź –ł –≤—Ā–Ķ–≥–ĺ –°–°–°–† (–†–ł—Ā. 1).¬†

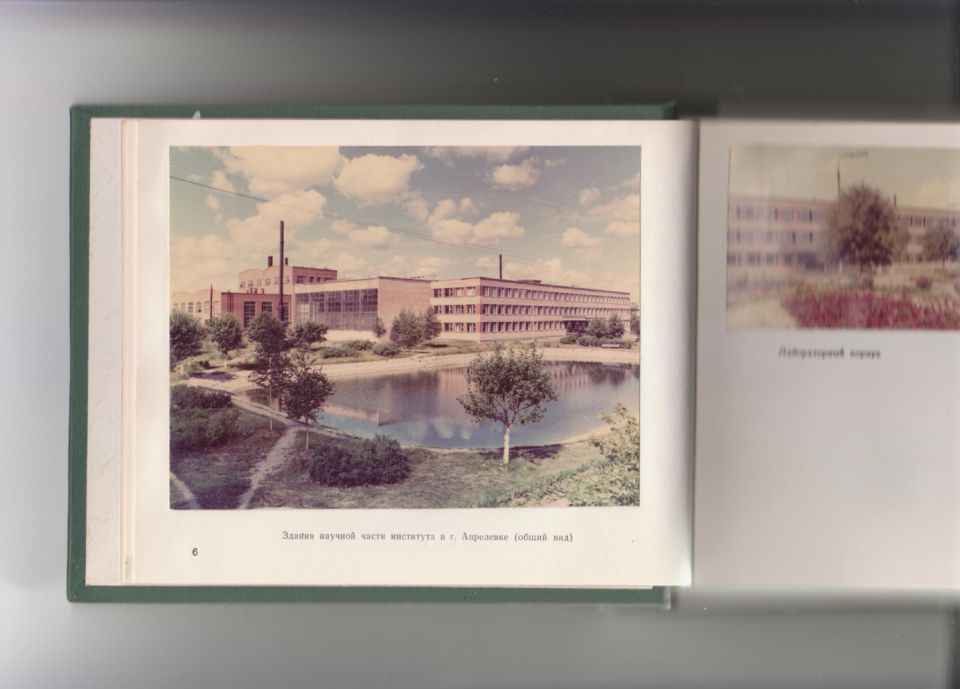

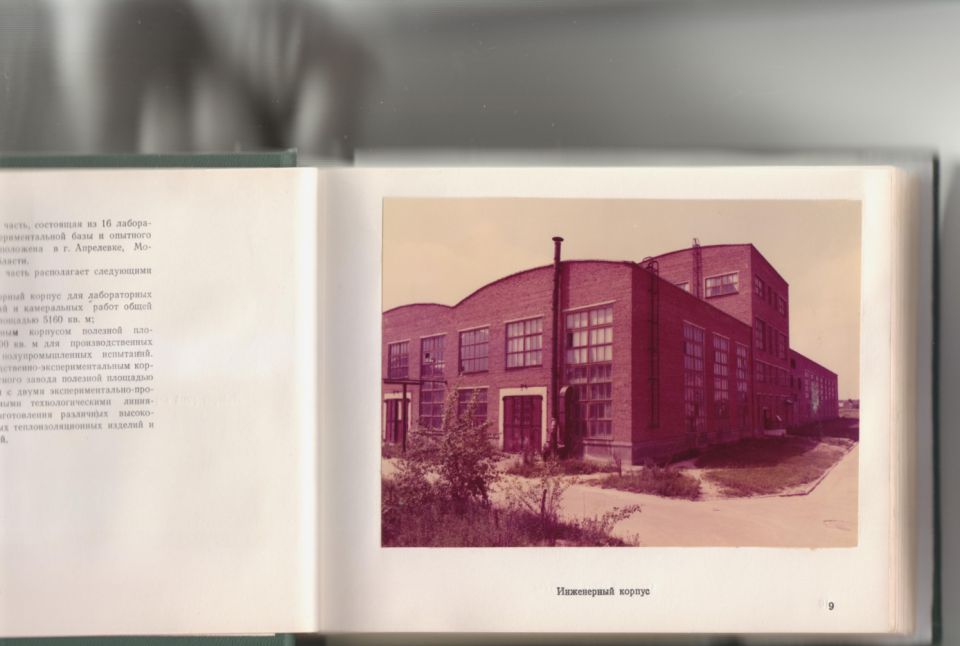

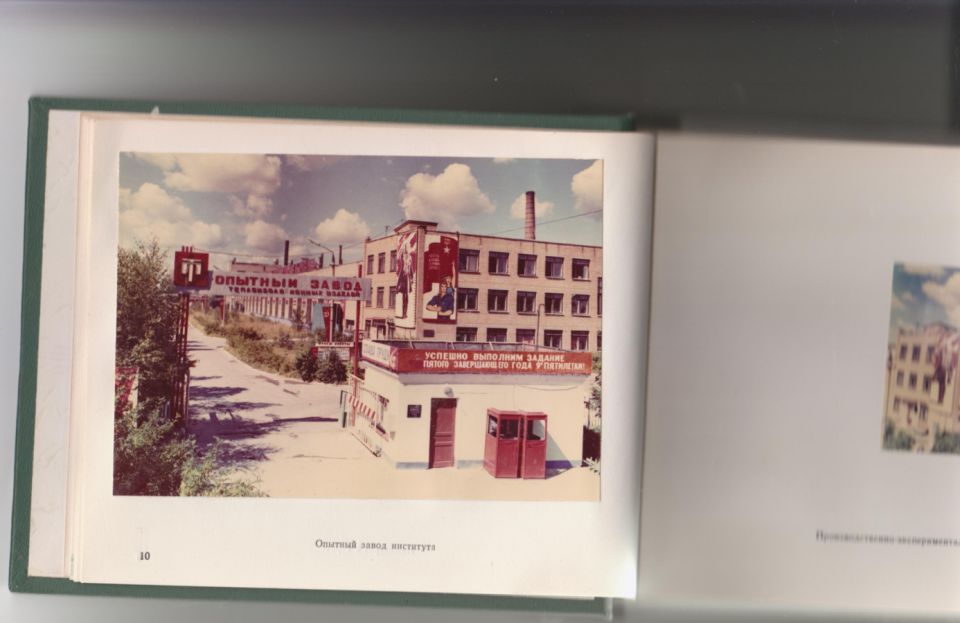

- –í–Ě–ė–ü–ė –Ę–Ķ–Ņ–Ľ–ĺ–Ņ—Ä–ĺ–Ķ–ļ—ā —Ä–į—Ā–Ņ–ĺ–Ľ–į–≥–į–Ľ—Ā—Ź –≤ —É—é—ā–Ĺ–ĺ–ľ –Ņ–ĺ–ī–ľ–ĺ—Ā–ļ–ĺ–≤–Ĺ–ĺ–ľ —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ–ľ –≥–ĺ—Ä–ĺ–ī–ļ–Ķ –ź–Ņ—Ä–Ķ–Ľ–Ķ–≤–ļ–į (–†–ł—Ā. 2 ‚Äď –†–ł—Ā. 4), —Ā–ĺ—Ā—ā–ĺ—Ź–≤—ą–Ķ–ľ –ł–∑ –Ľ–į–Ī–ĺ—Ä–į—ā–ĺ—Ä–Ĺ—č—Ö, –ł–Ĺ–∂–Ķ–Ĺ–Ķ—Ä–Ĺ—č—Ö –ļ–ĺ—Ä–Ņ—É—Ā–ĺ–≤, –ł –ĺ–Ņ—č—ā–Ĺ–ĺ–≥–ĺ –∑–į–≤–ĺ–ī–į, –ļ–ĺ—ā–ĺ—Ä—č–Ļ –ł–∑–≥–ĺ—ā–į–≤–Ľ–ł–≤–į–Ľ –ĺ—ā–ī–Ķ–Ľ—Ć–Ĺ—č–Ķ –Ņ–į—Ä—ā–ł–ł –ł–Ĺ–Ĺ–ĺ–≤–į—Ü–ł–ĺ–Ĺ–Ĺ—č—Ö —ć–ļ—Ā–Ņ–Ķ—Ä–ł–ľ–Ķ–Ĺ—ā–į–Ľ—Ć–Ĺ—č—Ö –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—Ü–ł–Ļ, –į –≤ –ļ–ĺ–Ĺ—Ą–Ķ—Ä–Ķ–Ĺ—Ü-–∑–į–Ľ–Ķ –Ņ—Ä–ĺ–≤–ĺ–ī–ł–Ľ–ł —Ā–Ķ–ľ–ł–Ĺ–į—Ä—č, —Ā–ĺ–≤–Ķ—Č–į–Ĺ–ł—Ź –ł –ľ–į—Ā—ā–Ķ—Ä-–ļ–Ľ–į—Ā—Ā—č –ī–Ľ—Ź –≤—Ā–Ķ—Ö —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ–Ķ–Ļ –°–°–°–† –ł —á–į—Ā—ā—č—Ö –ł–Ĺ–ĺ—Ā—ā—Ä–į–Ĺ–Ĺ—č—Ö –ī–Ķ–Ľ–Ķ–≥–į—Ü–ł–Ļ.¬†¬†

–†–ł—Ā—É–Ĺ–ĺ–ļ 2. –í–Ě–ė–ü–ė –Ę–Ķ–Ņ–Ľ–ĺ–Ņ—Ä–ĺ–Ķ–ļ—ā –ú–ł–Ĺ–ľ–ĺ–Ĺ—ā–į–∂—Ā–Ņ–Ķ—Ü—Ā—ā—Ä–ĺ—Ź –°–°–°–†, –Ĺ–į—É—á–Ĺ–į—Ź —á–į—Ā—ā—Ć –ł–Ĺ—Ā—ā–ł—ā—É—ā–į.

–†–ł—Ā—É–Ĺ–ĺ–ļ 3. –ė–Ĺ–∂–Ķ–Ĺ–Ķ—Ä–Ĺ—č–Ļ –ļ–ĺ—Ä–Ņ—É—Ā –Ę–Ķ–Ņ–Ľ–ĺ–Ņ—Ä–ĺ–Ķ–ļ—ā–į.

–†–ł—Ā—É–Ĺ–ĺ–ļ 4. –ě–Ņ—č—ā–Ĺ—č–Ļ –∑–į–≤–ĺ–ī –Ę–Ķ–Ņ–Ľ–ĺ–Ņ—Ä–ĺ–Ķ–ļ—ā–į.

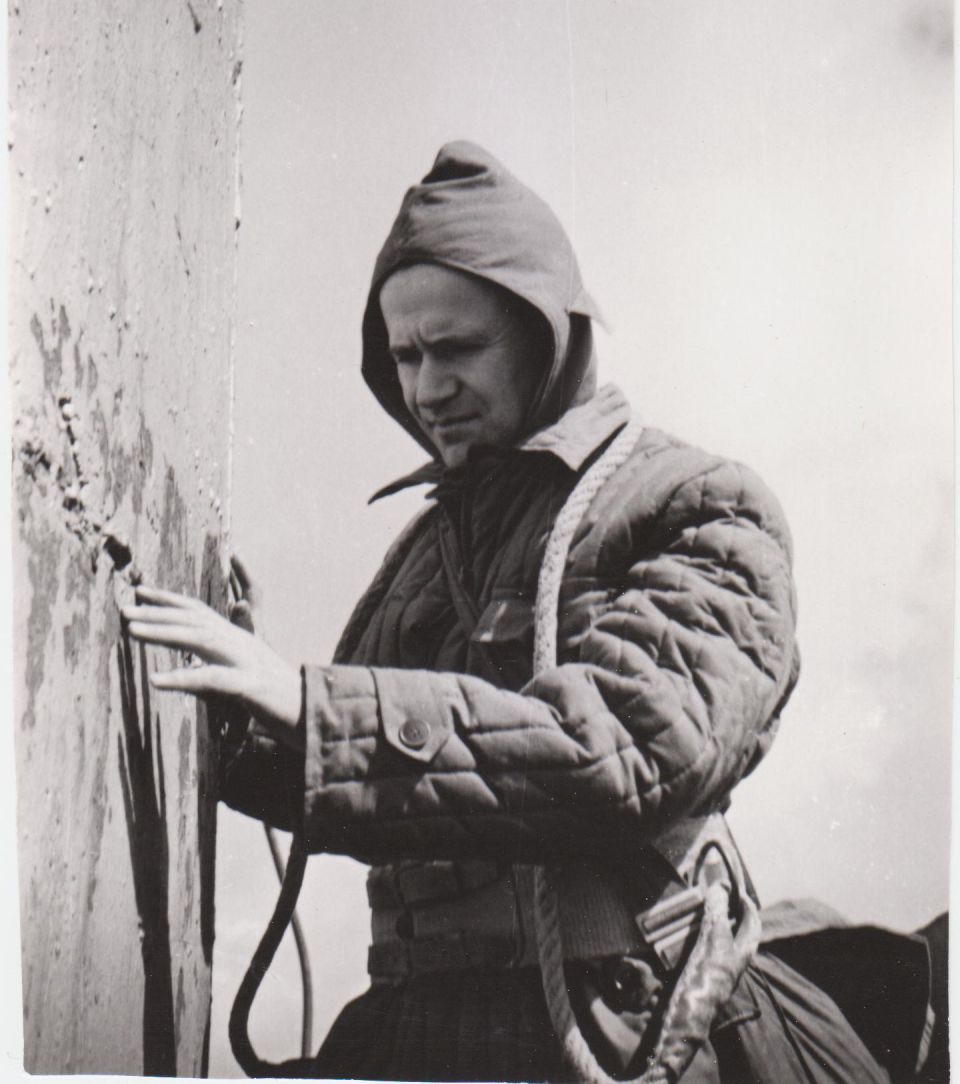

- –ě—Ā–Ĺ–ĺ–≤–Ĺ–į—Ź —ā–Ķ–ľ–į—ā–ł–ļ–į –¶–Ķ–Ĺ—ā—Ä–į–Ľ—Ć–Ĺ–ĺ–Ļ –Ľ–į–Ī–ĺ—Ä–į—ā–ĺ—Ä–ł–ł –≤—č—Ā–ĺ—ā–Ĺ—č—Ö –ł —Ā–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ—č—Ö –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—Ü–ł–Ļ –ł —Ā–ĺ–ĺ—Ä—É–∂–Ķ–Ĺ–ł–Ļ, –ļ–ĺ—ā–ĺ—Ä–ĺ–Ļ –∑–į–≤–Ķ–ī–ĺ–≤–į–Ľ —Ā 1954 –≥–ĺ–ī–į–ļ.—ā.–Ĺ.–Ď.–Ē.–Ę—Ä–ł–Ĺ–ļ–Ķ—Ä, –≤–ļ–Ľ—é—á–į–Ľ–į –ĺ–Ī—Ā–Ľ–Ķ–ī–ĺ–≤–į–Ĺ–ł–Ķ (–†–ł—Ā. 5) –ł –ł–∑—É—á–Ķ–Ĺ–ł–Ķ —Ā–ĺ—Ā—ā–ĺ—Ź–Ĺ–ł—Ź –≤—č—Ā–ĺ—ā–Ĺ—č—Ö –∂–Ķ–Ľ–Ķ–∑–ĺ–Ī–Ķ—ā–ĺ–Ĺ–Ĺ—č—Ö –ī—č–ľ–ĺ–≤—č—Ö –ł –≤–Ķ–Ĺ—ā–ł–Ľ—Ź—Ü–ł–ĺ–Ĺ–Ĺ—č—Ö —ā—Ä—É–Ī, –≥—Ä–į–ī–ł—Ä–Ķ–Ĺ, —ą–į—Ö—ā, —Ā–Ī–ĺ—Ä–Ĺ—č—Ö –Ė–Ď–ė –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—Ü–ł–Ļ –ī–Ľ—Ź –Ņ—Ä–ĺ–ľ—č—ą–Ľ–Ķ–Ĺ–Ĺ–ĺ–≥–ĺ –ł –∂–ł–Ľ–ł—Č–Ĺ–ĺ–≥–ĺ —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć—Ā—ā–≤–į, —Ä–į–∑—Ä–į¬≠–Ī–ĺ—ā–ļ—É –Ĺ–ĺ–≤—č—Ö –Ņ—Ä–ĺ–Ķ–ļ—ā–Ĺ—č—Ö —Ä–Ķ—ą–Ķ–Ĺ–ł–Ļ

–†–ł—Ā—É–Ĺ–ĺ–ļ 5. –ó–į–≤.–Ľ–į–Ī–ĺ—Ä–į—ā–ĺ—Ä–ł–Ķ–Ļ ‚ĄĖ 10 –Ĺ–į —Ā–≤–ĺ–Ķ–Ļ –Ņ—Ä–ł–≤—č—á–Ĺ–ĺ–Ļ –Ĺ–į—É—á–Ĺ–ĺ-–Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–Ķ–Ĺ–Ĺ–ĺ–Ļ –í—č—Ā–ĺ—ā–Ķ, –ļ.—ā.–Ĺ.–Ď.–Ē.–Ę—Ä–ł–Ĺ–ļ–Ķ—Ä, 1961 –≥–ĺ–ī.

- –ü—Ä–ĺ–≤–ĺ–ī–ł–Ľ–ł—Ā—Ć –ł—Ā—Ā–Ľ–Ķ–ī–ĺ–≤–į–Ĺ–ł—Ź, –Ĺ–į–Ņ—Ä–į–≤–Ľ–Ķ–Ĺ–Ĺ—č–Ķ –Ĺ–į —Ā–ĺ–∑–ī–į–Ĺ–ł–Ķ —Ā–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ—č—Ö –Ī–Ķ—ā–ĺ–Ĺ–ĺ–≤ –≤—č—Ā–ĺ–ļ–ĺ–Ļ –ľ–ĺ—Ä–ĺ–∑–ĺ—Ā—ā–ĺ–Ļ–ļ–ĺ—Ā—ā–ł –ī–Ľ—Ź –Ī–į—ą–Ķ–Ĺ–Ĺ—č—Ö –≥–ł–Ņ–Ķ—Ĭ≠–Ī–ĺ–Ľ–ł—á–Ķ—Ā–ļ–ł—Ö –≥—Ä–į–ī–ł—Ä–Ķ–Ĺ –ł –ĺ—Ā–ĺ–Ī–ĺ–Ņ–Ľ–ĺ—ā–Ĺ—č—Ö –Ī–Ķ—ā–ĺ–Ĺ–ĺ–≤, —ā–≤–Ķ—Ä–ī–Ķ—é—Č–ł—Ö –≤ —É—Ā–Ľ–ĺ–≤–ł—Ź—Ö –Ĺ–Ķ–Ņ–ĺ—Ā—Ä–Ķ–ī—Ā—ā–≤–Ķ–Ĺ–Ĺ–ĺ–≥–ĺ —Ā–ĺ–Ņ—Ä–ł–ļ–ĺ—Ā–Ĺ–ĺ–≤–Ķ–Ĺ–ł—Ź —Ā –Ņ–ĺ—Ä–ĺ–ī–ĺ–Ļ, –∑–į–ľ–ĺ—Ä–ĺ–∂–Ķ–Ĺ–Ĺ–ĺ–Ļ –ī–ĺ ‚ąí50¬į–°, —ā–į–ļ–∂–Ķ –ī–Ľ—Ź –Ī–Ķ—ā–ĺ–Ĺ–ł—Ä–ĺ–≤–į–Ĺ–ł—Ź –∑–į–ļ—Ä–Ķ–Ņ–Ĺ–ĺ–≥–ĺ –Ņ—Ä–ĺ—Ā—ā—Ä–į–Ĺ—Ā—ā–≤–į –ļ–į–Ľ–ł–Ļ–Ĺ—č—Ö —ą–į—Ö—ā. –ü—Ä–ĺ–≤–ĺ–ī–ł–Ľ–ł—Ā—Ć –ł—Ā—Ā–Ľ–Ķ–ī–ĺ–≤–į–Ĺ–ł—Ź –ł –Ī—č–Ľ–ł —Ä–į–∑—Ä–į–Ī–ĺ—ā–į–Ĺ—č –ĺ—Ā–Ĺ–ĺ–≤–Ĺ—č–Ķ –Ņ–ĺ–Ľ–ĺ–∂–Ķ–Ĺ–ł—Ź —ā–Ķ–ĺ—Ä–ł–ł –ļ–ĺ—Ä—Ä–ĺ–∑–ł–ł –Ī–Ķ—ā–ĺ–Ĺ–į –Ņ–ĺ–ī –≤–ĺ–∑–ī–Ķ–Ļ—Ā—ā–≤–ł–Ķ–ľ —Ā–Ķ—Ä–Ĺ–ł—Ā—ā–ĺ–≥–ĺ –≥–į–∑–į. –†–į–∑—Ä–į–Ī–į—ā—č–≤–į–Ľ–ł—Ā—Ć —Ā–Ņ–ĺ—Ā–ĺ–Ī—č –Ņ—Ä–ĺ—ā–ł–≤–ĺ–ļ–ĺ—Ä—Ä–ĺ–∑–ł–ĺ–Ĺ–Ĺ–ĺ–Ļ –∑–į—Č–ł—ā—č –ł —Ä–Ķ–ľ–ĺ–Ĺ—ā–į –Ī–Ķ—ā–ĺ–Ĺ–į —Ā—ā–≤–ĺ–Ľ–ĺ–≤ —ā—Ä—É–Ī –ł –Ī–į—ą–Ķ–Ĺ–Ĺ—č—Ö –≥—Ä–į–ī–ł—Ä–Ķ–Ĺ, —Ü–Ķ–ľ–Ķ–Ĺ—ā–Ĺ–ĺ-–Ņ–ĺ–Ľ–ł–ľ–Ķ—Ä–Ĺ—č–Ķ –Ī–Ķ—ā–ĺ–Ĺ—č –Ņ–ĺ–≤—č—ą–Ķ–Ĺ–Ĺ–ĺ–Ļ –ļ–ĺ—Ä—Ä–ĺ–∑–ł–ĺ–Ĺ–Ĺ–ĺ–Ļ —Ā—ā–ĺ–Ļ–ļ–ĺ—Ā—ā–ł. –Ď–ĺ–Ľ—Ć—ą–ĺ–Ķ –ľ–Ķ—Ā—ā–ĺ –≤ –ł—Ā—Ā–Ľ–Ķ–ī–ĺ–≤–į–Ĺ–ł—Ź—Ö –∑–į–Ĺ–ł–ľ–į–Ľ–ł –≤–ĺ–Ņ—Ä–ĺ—Ā—č —É–Ņ—Ä–į–≤–Ľ–Ķ–Ĺ–ł—Ź —Ā—ā—Ä—É–ļ—ā—É—Ä–ĺ–Ļ –ł —Ā–≤–ĺ–Ļ¬≠—Ā—ā–≤–į–ľ–ł –Ī–Ķ—ā–ĺ–Ĺ–ĺ–≤ –Ņ—É—ā—Ď–ľ –Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł—Ź –Ņ–ĺ–≤–Ķ—Ä—Ö–Ĺ–ĺ—Ā—ā–Ĺ–ĺ-–į–ļ—ā–ł–≤–Ĺ—č—Ö –≤–Ķ—Č–Ķ—Ā—ā–≤ –ü–ź–í –ł —ć–Ľ–Ķ–ļ—ā—Ä–ĺ–Ľ–ł—ā–ĺ–≤, –Ĺ–Ķ –≤—č–∑—č–≤–į—é—Č–ł—Ö –ļ–ĺ—Ä—Ä–ĺ–∑–ł—é –į—Ä–ľ–į—ā—É—Ä—č, –≤ —ā–ĺ–ľ —á–ł—Ā–Ľ–Ķ –Ī–Ķ—ā–ĺ–Ĺ–ĺ–≤, –Ņ—Ä–Ķ–ī–Ĺ–į–∑–Ĺ–į—á–Ķ–Ĺ–Ĺ—č—Ö –ī–Ľ—Ź –≤–ĺ–∑–≤–Ķ–ī–Ķ–Ĺ–ł—Ź —ā—Ä—É–Ī –ł –ī—Ä—É–≥–ł—Ö —Ā–ĺ–ĺ—Ä—É–∂–Ķ–Ĺ–ł–Ļ –≤ —Ā–ļ–ĺ–Ľ—Ć–∑—Ź—Č–Ķ–Ļ –ĺ–Ņ–į–Ľ—É–Ī–ļ–Ķ. –ü–ĺ –ī–ĺ–≥–ĺ–≤–ĺ—Ä–į–ľ –Ņ—Ä–ĺ–≤–Ķ–ī–Ķ–Ĺ–ĺ –ĺ–Ī—Ā–Ľ–Ķ–ī–ĺ–≤–į–Ĺ–ł–Ķ –Ī–ĺ–Ľ–Ķ–Ķ 500 –∂–Ķ–Ľ–Ķ–∑–ĺ–Ī–Ķ—ā–ĺ–Ĺ–Ĺ—č—Ö –≤—č—Ā–ĺ—ā–Ĺ—č—Ö —ā—Ä—É–Ī –ł –ī–į–Ĺ—č —Ä–Ķ–ļ–ĺ–ľ–Ķ–Ĺ–ī–į—Ü–ł–ł –Ņ–ĺ –ł—Ö —Ä–Ķ–ľ–ĺ–Ĺ—ā—É –ł–Ľ–ł –≤–ĺ—Ā—Ā—ā–į–Ĺ–ĺ–≤–Ľ–Ķ–Ĺ–ł—é

- –í —Ä–Ķ–∑—É–Ľ—Ć—ā–į—ā–Ķ –Ņ—Ä–ĺ–≤–Ķ–ī—Ď–Ĺ–Ĺ—č—Ö —Ä–į–Ī–ĺ—ā –Ī—č–Ľ–ł —Ä–į–∑—Ä–į–Ī–ĺ—ā–į–Ĺ—č –ĺ–Ī—Č–Ķ—Ā–ĺ—é–∑–Ĺ—č–Ķ –ł –≤–Ķ–ī–ĺ–ľ—Ā—ā–≤–Ķ–Ĺ–Ĺ—č–Ķ –Ĺ–ĺ—Ä–ľ–į—ā–ł–≤–Ĺ—č–Ķ –ī–ĺ–ļ—É–ľ–Ķ–Ĺ—ā—č –Ņ–ĺ –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤—É –Ī–Ķ—ā–ĺ–Ĺ–Ĺ—č—Ö —Ä–į–Ī–ĺ—ā –Ņ—Ä–ł –≤–ĺ–∑–≤–Ķ–ī–Ķ–Ĺ–ł–ł –ī—č–ľ–ĺ–≤—č—Ö –∂–Ķ–Ľ–Ķ–∑–ĺ–Ī–Ķ—ā–ĺ–Ĺ–Ĺ—č—Ö —ā—Ä—É–Ī, –Ī–į—ą–Ķ–Ĺ–Ĺ—č—Ö –≥–ł–Ņ–Ķ—Ä–Ī–ĺ–Ľ–ł—á–Ķ—Ā–ļ–ł—Ö –≥—Ä–į–ī–ł—Ä–Ķ–Ĺ, –ļ–į–Ľ–ł–Ļ–Ĺ—č—Ö —ą–į—Ö—ā, —ā—Ź–∂—Ď–Ľ—č—Ö –ľ–ĺ—Ä—Ā–ļ–ł—Ö –Ņ—Ä–ł—á–į–Ľ–ĺ–≤, –Ņ–ĺ –Ņ—Ä–ĺ—ā–ł–≤–ĺ–ļ–ĺ—Ä—Ä–ĺ–∑–ł–ĺ–Ĺ–Ĺ–ĺ–Ļ –∑–į—Č–ł—ā–Ķ —Ā–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ—č—Ö —Ā–ĺ–ĺ—Ä—É–∂–Ķ–Ĺ–ł–Ļ –≤ –≤—č—Ā–ĺ–ļ–ĺ-–į–≥—Ä–Ķ—Ā—Ā–ł–≤–Ĺ—č—Ö —Ā—Ä–Ķ–ī–į—Ö, –ĺ–Ī–Ķ—Ā–Ņ–Ķ—á–Ķ–Ĺ–ł—é –∂–į—Ä–ĺ—Ā—ā–ĺ–Ļ–ļ–ĺ—Ā—ā–ł, —Ā–Ķ–Ļ—Ā–ľ–ĺ—É—Ā—ā–ĺ–Ļ—á–ł–≤–ĺ—Ā—ā–ł –ł –ī—Ä—É–≥–ł—Ö –Ņ–į—Ä–į–ľ–Ķ—ā—Ä–ĺ–≤. –†–į–∑—Ä–į–Ī–ĺ—ā–į–Ĺ—č –Ĺ–ĺ—Ä–ľ–į—ā–ł–≤–Ĺ—č–Ķ –ī–ĺ–ļ—É–ľ–Ķ–Ĺ—ā—č –Ņ–ĺ –Ņ—Ä–ł–≥–ĺ—ā–ĺ–≤–Ľ–Ķ–Ĺ–ł—é –ł –Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł—é —ā–ĺ—Ä–ļ—Ä–Ķ—ā-–ľ–į—Ā—Ā –ī–Ľ—Ź —ā–Ķ–Ņ–Ľ–ĺ–≤–ĺ–Ļ –ł–∑–ĺ–Ľ—Ź—Ü–ł–ł, –į —ā–į–ļ–∂–Ķ –ĺ–≥–Ĺ–Ķ–∑–į—Č–ł—ā–Ĺ—č—Ö —ą—ā—É–ļ–į—ā—É—Ä–ĺ–ļ –ł –∂–į—Ä–ĺ—Ā—ā–ĺ–Ļ–ļ–ł—Ö —Ä–į—Ā—ā–≤–ĺ—Ä–ĺ–≤.¬† ¬† ¬† ¬† ¬† ¬† ¬†

- –°–Ķ—Ä—Ć—Ď–∑–Ĺ–ĺ–Ļ —Ä–į–Ī–ĺ—ā–ĺ–Ļ —Ź–≤–Ľ—Ź–Ľ–ĺ—Ā—Ć –ĺ–Ī–ĺ–Ī—Č–Ķ–Ĺ–ł–Ķ —Ä–Ķ–∑—É–Ľ—Ć—ā–į—ā–ĺ–≤ –ł—Ā—Ā–Ľ–Ķ–ī–ĺ–≤–į—ā–Ķ–Ľ—Ć—Ā–ļ–ł—Ö —Ä–į–Ī–ĺ—ā –ł –ĺ–Ņ—č—ā–į —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć—Ā—ā–≤–į –∂–Ķ–Ľ–Ķ–∑–ĺ–Ī–Ķ—ā–ĺ–Ĺ–Ĺ–ĺ–Ļ –ĺ–Ņ–ĺ—Ä—č (–≤—č—Ā–ĺ—ā–ĺ–Ļ 385,6 –ľ) —ā–Ķ–Ľ–Ķ–≤–ł–∑–ł–ĺ–Ĺ–Ĺ–ĺ–Ļ –Ī–į—ą–Ĺ–ł –≤ –ě—Ā—ā–į–Ĺ–ļ–ł–Ĺ–ĺ (1963-1967). –ü—Ä–ł —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć—Ā—ā–≤–Ķ —ć—ā–ĺ–≥–ĺ —É–Ĺ–ł–ļ–į–Ľ—Ć–Ĺ–ĺ–≥–ĺ —Ā–ĺ–ĺ—Ä—É–∂–Ķ–Ĺ–ł—Ź –Ī—č–Ľ–ł –Ņ—Ä–Ķ–ī—ä—Ź–≤–Ľ–Ķ–Ĺ—č —Ā–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ—č–Ķ —ā—Ä–Ķ–Ī–ĺ–≤–į–Ĺ–ł—Ź –ļ –ļ–į—á–Ķ—Ā—ā–≤—É —Ü–Ķ–ľ–Ķ–Ĺ—ā–į –ł –∑–į–Ņ–ĺ–Ľ–Ĺ–ł—ā–Ķ–Ľ–Ķ–Ļ –Ī–Ķ—ā–ĺ–Ĺ–į. –õ–į–Ī–ĺ—Ä–į—ā–ĺ—Ä–ł–Ķ–Ļ ‚ĄĖ 10 –Ņ—Ä–ĺ–≤–ĺ–ī–ł–Ľ—Ā—Ź –∂—Ď—Ā—ā–ļ–ł–Ļ –Ņ–ĺ—Ā—ā–į–ī–ł–Ļ–Ĺ—č–Ļ –į–ļ—ā–ł–≤–Ĺ—č–Ļ –ļ–ĺ–Ĺ—ā—Ä–ĺ–Ľ—Ć –∑–į —Ā–ĺ–Ī–Ľ—é–ī–Ķ–Ĺ–ł–Ķ –≤—Ā–Ķ—Ö —ā–Ķ—Ö–Ĺ–ł—á–Ķ—Ā–ļ–ł—Ö —ā—Ä–Ķ–Ī–ĺ–≤–į–Ĺ–ł–Ļ –Ņ—Ä–ł –≤–ĺ–∑–≤–Ķ–ī–Ķ–Ĺ–ł–ł –Ī–į—ą–Ĺ–ł.¬† ¬† ¬†

- –Ď—č–Ľ–ł –Ņ–ĺ–Ľ—É—á–Ķ–Ĺ—č –Ĺ–ĺ–≤—č–Ķ –ī–į–Ĺ–Ĺ—č–Ķ –ĺ –≤–Ľ–ł—Ź–Ĺ–ł–ł: –≤–Ķ—Č–Ķ—Ā—ā–≤–Ķ–Ĺ–Ĺ–ĺ–≥–ĺ —Ā–ĺ—Ā—ā–į–≤–į —Ü–Ķ–ľ–Ķ–Ĺ—ā–į (—Č–Ķ–Ľ–ĺ—á–Ķ–Ļ, –ĺ–ļ–ł—Ā–ł –∂–Ķ–Ľ–Ķ–∑–į) –ł —Ā—ā—Ä—É–ļ—ā—É—Ä—č –ľ–ł–Ĺ–Ķ—Ä–į–Ľ–ĺ–≤ (–į–Ľ–ł—ā–į –ł –Ī–Ķ–Ľ–ł—ā–į) –Ĺ–į —Ā–≤–ĺ–Ļ—Ā—ā–≤–į –Ī–Ķ—ā–ĺ–Ĺ–Ĺ—č—Ö —Ā–ľ–Ķ—Ā–Ķ–Ļ –ł –∑–į—ā–≤–Ķ—Ä–ī–Ķ–≤—ą–Ķ–≥–ĺ –Ī–Ķ—ā–ĺ–Ĺ–į, –í–ĺ–ī–ĺ-–¶–Ķ–ľ–Ķ–Ĺ—ā–Ĺ–ĺ–≥–ĺ –ĺ—ā–Ĺ–ĺ—ą–Ķ–Ĺ–ł—Ź –í/–¶ –Ĺ–į –Ņ—Ä–ĺ—á–Ĺ–ĺ—Ā—ā—Ć –ł –ī–ĺ–Ľ–≥–ĺ–≤–Ķ—á–Ĺ–ĺ—Ā—ā—Ć –Ī–Ķ—ā–ĺ–Ĺ–į. –ü—Ä–ĺ—á–Ĺ–ĺ—Ā—ā—Ć –Ī–Ķ—ā–ĺ–Ĺ–į –ě—Ā—ā–į–Ĺ–ļ–ł–Ĺ—Ā–ļ–ĺ–Ļ —ā–Ķ–Ľ–Ķ–Ī–į—ą–Ĺ–ł —Ā–ĺ –≤—Ä–Ķ–ľ–Ķ–Ĺ–Ķ–ľ –Ĺ–į—Ä–į—Ā—ā–į–Ľ–į –Ĺ–Ķ–Ņ—Ä–Ķ—Ä—č–≤–Ĺ–ĺ, –Ņ—Ä–ł –Ņ—Ä–ĺ–Ķ–ļ—ā–Ĺ–ĺ–Ļ –ľ–į—Ä–ļ–Ķ –Ī–Ķ—ā–ĺ–Ĺ–į –ú400 (1963 –≥–ĺ–ī), —á–Ķ—Ä–Ķ–∑ 10 –Ľ–Ķ—ā –ł—Ā–Ņ—č—ā–į–Ĺ–ł—Ź –Ī–Ķ—ā–ĺ–Ĺ–į –Ĺ–į –Ņ—Ä–ĺ—á–Ĺ–ĺ—Ā—ā—Ć –Ĺ–į –ĺ—ā–ľ–Ķ—ā–ļ–Ķ 85 –ľ–Ķ—ā—Ä–ĺ–≤ –Ņ–ĺ–ļ–į–∑–į–Ľ–ł —Ä–Ķ–∑—É–Ľ—Ć—ā–į—ā –ú650-–ú700 –ł –ú—Ä–∑800, –≤ —Ä–Ķ–∑—É–Ľ—Ć—ā–į—ā–Ķ –Ď.–Ē.–Ę—Ä–ł–Ĺ–ļ–Ķ—Ä –Ņ–ĺ–Ľ—É—á–ł–Ľ –í–Ķ—á–Ĺ—č–Ļ –Ď–Ķ—ā–ĺ–Ĺ (–†–ł—Ā. 6).

- –í –•–• –≤–Ķ–ļ–Ķ –Ņ–ĺ—Ā—ā—Ä–ĺ–Ķ–Ĺ–ĺ –Ī–ĺ–Ľ–Ķ–Ķ 80 —ā—Ä—É–Ī –≤—č—Ā–ĺ—ā–ĺ–Ļ 320 ‚Äď 330 –ľ–Ķ—ā—Ä–ĺ–≤ –Ĺ–ĺ–≤—č—Ö –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—Ü–ł–Ļ —Ā –Ņ—Ä–ĺ—ā–ł–≤–ĺ–ī–į–≤–Ľ–Ķ–Ĺ–ł–Ķ–ľ –≤ –≤–Ķ–Ĺ—ā–ł–Ľ–ł—Ä—É–Ķ–ľ–ĺ–ľ –∑–į–∑–ĺ—Ä–Ķ –ľ–Ķ–∂–ī—É —Ā—ā–≤–ĺ–Ľ–ĺ–ľ –ł —Ą—É—ā–Ķ—Ä–ĺ–≤–ļ–ĺ–Ļ, —Ä–į–∑—Ä–į–Ī–ĺ—ā–į–Ĺ–Ĺ—č—Ö –Ľ–į–Ī. ‚ĄĖ5, ‚ĄĖ10 –ł –ĺ—ā–ī–Ķ–Ľ–ĺ–ľ –Ņ—Ä–ĺ–Ķ–ļ—ā–ł—Ä–ĺ–≤–į–Ĺ–ł—Ź –Ņ—Ä–ĺ–ľ—č—ą–Ľ–Ķ–Ĺ–Ĺ—č—Ö —ā—Ä—É–Ī –ł–Ĺ—Ā—ā–ł—ā—É—ā–į. –Ě–į –£–≥–Ľ–Ķ–≥–ĺ—Ä—Ā–ļ–ĺ–Ļ, –ó–į–Ņ–ĺ—Ä–ĺ–∂—Ā–ļ–ĺ–Ļ, –†—Ź–∑–į–Ĺ—Ā–ļ–ĺ–Ļ –ď–†–≠–° –≤ 1970-1974 –Ņ–ĺ—Ā—ā—Ä–ĺ–Ķ–Ĺ—č –ī—č–ľ–ĺ–≤—č–Ķ —ā—Ä—É–Ī—č –≤—č—Ā–ĺ—ā–ĺ–Ļ 320 –ľ–Ķ—ā—Ä–ĺ–≤ –Ĺ–ĺ–≤–ĺ–Ļ –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—Ü–ł–ł. –ė—Ā—Ā–Ľ–Ķ–ī–ĺ–≤–į–Ĺ–ł–Ķ, –Ņ—Ä–ĺ–Ķ–ļ—ā–ł—Ä–ĺ–≤–į–Ĺ–ł–Ķ –ł –Ņ–ĺ–ī–Ī–ĺ—Ä —Ā–ĺ—Ā—ā–į–≤–ĺ–≤ –Ī–Ķ—ā–ĺ–Ĺ–į –ī–Ľ—Ź –≤—Ā–Ķ—Ö –ī—č–ľ–ĺ–≤—č—Ö —ā—Ä—É–Ī –Ī—č–Ľ–ł –Ņ—Ä–ĺ–ł–∑–≤–Ķ–ī–Ķ–Ĺ—č –≤ –Ľ–į–Ī–ĺ—Ä–į—ā–ĺ—Ä–ł–ł ‚ĄĖ10.

–†–ł—Ā—É–Ĺ–ĺ–ļ 6. –í–ē–ß–Ě–ę–ô –Ď–Ķ—ā–ĺ–Ĺ –ě—Ā—ā–į–Ĺ–ļ–ł–Ĺ—Ā–ļ–ĺ–Ļ –Ī–į—ą–Ĺ–ł, 1963 –≥–ĺ–ī.

–° –Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł–Ķ–ľ –Ņ–ĺ–Ľ–ł–ľ–Ķ—Ä—Ü–Ķ–ľ–Ķ–Ĺ—ā–Ĺ–ĺ–≥–ĺ –Ľ—Ď–≥–ļ–ĺ–≥–ĺ –Ī–Ķ—ā–ĺ–Ĺ–į –ü–¶–Ď –≤–Ņ–Ķ—Ä–≤—č–Ķ –Ņ–ĺ—Ā—ā—Ä–ĺ–Ķ–Ĺ–į –ī—č–ľ–ĺ–≤–į—Ź —ā—Ä—É–Ī–į ‚ĄĖ2 –≤—č—Ā–ĺ—ā–ĺ–Ļ 330 –ľ–Ķ—ā—Ä–ĺ–≤ –Ĺ–į –≠–ļ–ł–Ī–į—Ā—ā—É–∑—Ā–ļ–ĺ–Ļ –ď–†–≠–°-1 –≤ 1981 –ł —Ā–į–ľ–į—Ź –≤—č—Ā–ĺ–ļ–į—Ź –≤ –ú–ł—Ä–Ķ —ā—Ä—É–Ī–į –≤—č—Ā–ĺ—ā–ĺ–Ļ 420 –ľ–Ķ—ā—Ä–ĺ–≤ –Ĺ–į –≠–ļ–ł–Ī–į—Ā—ā—É–∑—Ā–ļ–ĺ–Ļ –ď–†–≠–°-2 –≤ 1985. –°–Ķ—Ä–ł—é –ī—č–ľ–ĺ–≤—č—Ö —ā—Ä—É–Ī –≤—č—Ā–ĺ—ā–ĺ–Ļ 330 –ľ–Ķ—ā—Ä–ĺ–≤ —Ā –ļ—Ä–Ķ–ľ–Ĺ–Ķ-–Ī–Ķ—ā–ĺ–Ĺ–Ĺ—č–ľ–ł —Ā—ā–≤–ĺ–Ľ–į–ľ–ł –Ņ—Ä–ł –į–≤—ā–ĺ—Ä—Ā–ļ–ĺ–ľ –Ĺ–į–ī–∑–ĺ—Ä–Ķ –Ľ–į–Ī. ‚ĄĖ10, –Ī—č–Ľ–ĺ –ĺ—Ā—É—Č–Ķ—Ā—ā–≤–Ľ–Ķ–Ĺ–ĺ –Ĺ–į –ö–ł—Ä–ł—ą—Ā–ļ–ĺ–Ļ –ď–†–≠–°, –ó—É–Ķ–≤—Ā–ļ–ĺ–Ļ –ď–†–≠–°-2, –Ě–ĺ–≤–ĺ-–ź–Ĺ–≥—Ä–Ķ–Ĺ—Ā–ļ–ĺ–Ļ –ď–†–≠–°, —ā—Ä—É–Ī–į ‚ĄĖ1 –Ĺ–į –≠–ļ–ł–Ī–į—Ā—ā—É–∑—Ā–ļ–ĺ–Ļ –ď–†–≠–°-1, –Ĺ–į –ź–∑–Ķ—Ä–Ī–į–Ļ–ī–∂–į–Ĺ—Ā–ļ–ĺ–Ļ –ď–†–≠–° –≤ 1977-1983.¬†

- –£–Ĺ–ł–ļ–į–Ľ—Ć–Ĺ—č–Ķ —ā—Ä—É–Ī—č –Ĺ–ĺ–≤–ĺ–Ļ –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—Ü–ł–ł —Ā –Ņ–ĺ–Ľ–ł–ľ–Ķ—Ä-—Ā–ł–Ľ–ł–ļ–į—ā–Ĺ—č–ľ –ü–°–Ď –≤–Ĺ—É—ā—Ä–Ķ–Ĺ–Ĺ–ł–ľ —Ā—ā–≤–ĺ–Ľ–ĺ–ľ, –ī–Ľ—Ź —ć–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł–ł –≤ —Ā–≤–Ķ—Ä—Ö-–≤—č—Ā–ĺ–ļ–ĺ–Ļ –į–≥—Ä–Ķ—Ā—Ā–ł–≤–Ĺ–ĺ–Ļ —Ā—Ä–Ķ–ī–Ķ –Ī—č–Ľ–ł –Ņ–ĺ—Ā—ā—Ä–ĺ–Ķ–Ĺ—č –Ĺ–į –°–ł–Ī–ł—Ä—Ā–ļ–ł—Ö –ď–†–≠–°. –ü–ĺ –ł–Ĺ—Ā—ā—Ä—É–ļ—ā–ł–≤–Ĺ—č–ľ –ī–ĺ–ļ—É–ľ–Ķ–Ĺ—ā–į–ľ, —Ä–į–∑—Ä–į–Ī–ĺ—ā–į–Ĺ–Ĺ—č–ľ –Ľ–į–Ī. ‚ĄĖ‚ĄĖ 5 –ł 10, –Ī—č–Ľ–ł –Ņ–ĺ—Ā—ā—Ä–ĺ–Ķ–Ĺ—č —Ā—ā–≤–ĺ–Ľ—č –Ď–Ķ—Ä–Ķ–∑–Ĺ–ł–ļ–ĺ–≤—Ā–ļ–ĺ–≥–ĺ, –°–ĺ–Ľ–ł–ļ–į–ľ—Ā–ļ–ĺ–≥–ĺ –ł –°–Ķ–Ľ–ł–≥–Ķ—Ä—Ā–ļ–ĺ–≥–ĺ –ļ–į–Ľ–ł–Ļ–Ĺ—č—Ö –ļ–ĺ–ľ–Ī–ł–Ĺ–į—ā–ĺ–≤ –ł —ā—Ź–∂—Ď–Ľ—č–Ļ –ľ–ĺ—Ä—Ā–ļ–ĺ–Ļ –Ņ—Ä–ł—á–į–Ľ –≤ –Ď–į—Ä–Ķ–Ĺ—Ü–Ķ–≤–ĺ–ľ –ľ–ĺ—Ä–Ķ.

- –ü—Ä–ł –Ĺ–į—É—á–Ĺ–ĺ-—ā–Ķ—Ö–Ĺ–ł—á–Ķ—Ā–ļ–ĺ–Ļ –Ņ–ĺ–ľ–ĺ—Č–ł –Ľ–į–Ī. ‚ĄĖ 10 –Ņ–ĺ—Ā—ā—Ä–ĺ–Ķ–Ĺ—č –Ņ–Ķ—Ä–≤—č–Ķ –≤ –°–°–°–† –ļ–ĺ–Ĺ–ł—á–Ķ—Ā–ļ–ł–Ķ –∂–Ķ–Ľ–Ķ–∑–ĺ–Ī–Ķ—ā–ĺ–Ĺ–Ĺ—č–Ķ –ī—č–ľ–ĺ–≤—č–Ķ —ā—Ä—É–Ī—č –≤—č—Ā–ĺ—ā–ĺ–Ļ 180 –ł 250 –ľ–Ķ—ā—Ä–ĺ–≤ –≤ —Ā–ļ–ĺ–Ľ—Ć–∑—Ź—Č–Ķ–Ļ –ĺ–Ņ–į–Ľ—É–Ī–ļ–Ķ –Ĺ–į –Ę–≠–¶-25, –Ę–≠–¶-26, –Ę–≠–¶-23, –ł –≥–ł–Ņ–Ķ—Ä–Ī–ĺ–Ľ–ł¬≠—á–Ķ—Ā–ļ–ł–Ķ –≥—Ä–į–ī–ł—Ä–Ĺ–ł (–≥–ł–Ņ–į—Ä) –≤—č—Ā–ĺ—ā–ĺ–Ļ 90 –ľ–Ķ—ā—Ä–ĺ–≤ –≤–Ņ–Ķ—Ä–≤—č–Ķ –≤ –°–°–°–† –≤ —Ā–ļ–ĺ–Ľ—Ć–∑—Ź—Č–Ķ–Ļ –ĺ–Ņ–į–Ľ—É–Ī–ļ–Ķ —Ā –Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł–Ķ–ľ —Ā—É–Ņ–Ķ—Ä-–õ–Ę–ú –ł –Ī–Ķ—ā–ĺ–Ĺ–ĺ–Ĺ–į—Ā–ĺ—Ā–ĺ–≤ = –Ĺ–į –ú–ĺ—Ā–ļ–ĺ–≤—Ā–ļ–ł—Ö –Ę–≠–¶-21, ‚ąí22, ‚ąí23, ‚ąí24, ‚ąí25, ‚ąí26, –Ĺ–į –õ–Ķ–Ĺ–ł–Ĺ–≥—Ä–į–ī—Ā–ļ–ł—Ö –Ę–≠–¶, –ö–ł–Ķ–≤—Ā–ļ–ĺ–Ļ –Ę–≠–¶-6, –ď–ĺ–ľ–Ķ–Ľ—Ć—Ā–ļ–ĺ–Ļ –Ę–≠–¶ –≤–Ņ–Ķ—Ä–≤—č–Ķ –≤ –°–°–°–†. –í –Ĺ–ĺ–≤–ĺ–Ļ —Ā–Ľ–ĺ–ł—Ā—ā–ĺ-–Ņ–Ľ–į—Ā—ā–ł–ļ–ĺ–≤–ĺ–Ļ –ĺ–Ņ–į–Ľ—É–Ī–ļ–Ķ, —Ā —Ā—É–Ņ–Ķ—Ä–Ņ–Ľ–į—Ā—ā–ł—Ą–ł–ļ–į—ā–ĺ—Ä–į–ľ–ł –õ–Ę–ú –ł —Ā –Ī–Ķ—ā–ĺ–Ĺ–ĺ–Ĺ–į—Ā–ĺ—Ā–į–ľ–ł, –Ĺ–į –†–ĺ–≤–Ķ–Ĺ—Ā–ļ–ĺ–Ļ –ź–≠–° –ł –Ě–ĺ–≤–ĺ-–ź–Ĺ–≥—Ä–Ķ–Ĺ—Ā–ļ–ĺ–Ļ –ď–†–≠–° –≤–ĺ–∑–≤–Ķ–ī–Ķ–Ĺ—č –≤–Ņ–Ķ—Ä–≤—č–Ķ –≤ –ē–≤—Ä–ĺ–Ņ–Ķ —É–Ĺ–ł–ļ–į–Ľ—Ć–Ĺ—č–Ķ —Ā–į–ľ—č–Ķ –ľ–ĺ—Č–Ĺ—č–Ķ –≤ –ľ–ł—Ä–Ķ –≥—Ä–į–ī–ł—Ä–Ĺ–ł –≤—č—Ā–ĺ—ā–ĺ–Ļ –ł –ī–ł–į–ľ–Ķ—ā—Ä–ĺ–ľ –Ņ–ĺ 150 –ľ–Ķ—ā—Ä–ĺ–≤ (–≥–ł–Ņ–Ķ—Ä–Ī–ĺ–Ľ–ł—á–Ķ—Ā–ļ–ł–Ķ –Ņ–į—Ä–į–Ī–ĺ–Ľ–Ľ–ĺ–ł–ī—č).¬† ¬†¬†

¬†- –í—Ā–Ķ –≤—č—Ā–ĺ—ā–Ĺ—č–Ķ —Ā–ĺ–ĺ—Ä—É–∂–Ķ–Ĺ–ł—Ź –≤–ĺ–∑–≤–Ķ–ī–Ķ–Ĺ—č –ł–∑ –Ī–Ķ—ā–ĺ–Ĺ–į —Ā —Ā—É–Ņ–Ķ—Ä–Ņ–Ľ–į—Ā—ā–ł—Ą–ł–ļ–į—ā–ĺ—Ä–ĺ–ľ –õ–Ę–ú –Ņ–ĺ–Ľ—É—á–Ķ–Ĺ–Ĺ—č–ľ –≤ –Ľ–į–Ī.‚ĄĖ10 (–Ņ–Ķ—Ä–≤–ĺ–Ķ –≤ –ľ–ł—Ä–Ķ –ü–ź–í-–Ľ–ł–≥–Ĺ–ĺ—Ā—É–Ľ—Ć—Ą–ĺ–Ĺ–į—ā—č ‚Äď –°–°–Ď –°—É–Ľ—Ć—Ą–ł—ā–Ĺ–ĺ-–°–Ņ–ł—Ä—ā–ĺ–≤–į—Ź –Ď–į—Ä–ī–į, —Ā–ĺ–∑–ī–į–Ĺ–ĺ –≤ 1948 –≥–ĺ–ī—É –Ď.–Ē.–Ę—Ä–ł–Ĺ–ļ–Ķ—Ä–ĺ–ľ), —á—ā–ĺ–Ī—č –Ņ—Ä–ł–ľ–Ķ–Ĺ–ł—ā—Ć –Ľ–ł—ā—Ć–Ķ–≤—É—é-–Ī–Ķ–∑–≤–ł–Ī—Ä–į—Ü–ł–ĺ–Ĺ–Ĺ—É—é —Ā–į–ľ–ĺ—É–Ņ–Ľ–ĺ—ā–Ĺ—Ź—é—Č—É—é—Ā—Ź —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—é (–ě.–ö.= 22-24 —Ā–ľ), –ĺ–ī–Ĺ–ĺ–≤—Ä–Ķ–ľ–Ķ–Ĺ–Ĺ–ĺ –Ņ–ĺ–Ľ—É—á–ł—ā—Ć —Ā–≤–Ķ—Ä—Ö-–Ņ—Ä–ĺ—á–Ĺ—č–Ļ –ł —Ā–≤–Ķ—Ä—Ö-–ī–ĺ–Ľ–≥–ĺ–≤–Ķ—á–Ĺ—č–Ļ –Ī–Ķ—ā–ĺ–Ĺ –≤ –≤—č—Ā–ĺ–ļ–ĺ–į–≥—Ä–Ķ—Ā—Ā–ł–≤–Ĺ—č—Ö —Ā—Ä–Ķ–ī–į—Ö, –ł –ĺ–ī–Ĺ–ĺ–≤—Ä–Ķ–ľ–Ķ–Ĺ–Ĺ–ĺ —É–Ľ—É—á—ą–ł—ā—Ć —ć–ļ–ĺ–Ľ–ĺ–≥–ł—é —Ā—ā—Ä–į–Ĺ—č.

- –í –Ľ–į–Ī. ‚ĄĖ10 –∑–į–Ņ—Ä–ĺ–Ķ–ļ—ā–ł—Ä–ĺ–≤–į–Ĺ –ł –Ņ–ĺ–ī–ĺ–Ī—Ä–į–Ĺ –Ī–Ķ—ā–ĺ–Ĺ –ī–Ľ—Ź –≤–ĺ–∑–≤–Ķ–ī–Ķ–Ĺ–ł—Ź –Ņ–į–ľ—Ź—ā–Ĺ–ł–ļ–į –í.–ė.–õ–Ķ–Ĺ–ł–Ĺ—É –≤ –≥. –í–ĺ–Ľ–≥–ĺ–≥—Ä–į–ī–Ķ (–°—ā–į–Ľ–ł–Ĺ–≥—Ä–į–ī–Ķ), —Ä–į–∑—Ä–į–Ī–ĺ—ā–į–Ĺ—č –ľ–Ķ—ā–ĺ–ī—č —Ä–Ķ—Ā—ā–į–≤—Ä–į—Ü–ł–ł –ł –Ņ–ĺ–ī —Ä—É–ļ–ĺ–≤–ĺ–ī—Ā—ā–≤–ĺ–ľ —Ä—É–ļ–ĺ–≤–ĺ–ī–ł—ā–Ķ–Ľ—Ź –Ľ–į–Ī–ĺ—Ä–į—ā–ĺ—Ä–ł–ł –ĺ—Ā—ɬ≠—Č–Ķ—Ā—ā–≤–Ľ–Ķ–Ĺ–į —Ä–į–Ī–ĺ—ā–į –Ĺ–į –≥–Ľ–į–≤–Ĺ–ĺ–ľ –ľ–ĺ–Ĺ—É–ľ–Ķ–Ĺ—ā–Ķ ¬ę–†–ĺ–ī–ł–Ĺ–į-–ľ–į—ā—ƬĽ –Ņ–į–ľ—Ź—ā¬≠–Ĺ–ł–ļ–į-–į–Ĺ—Ā–į–ľ–Ī–Ľ—Ź –≥–Ķ—Ä–ĺ—Ź–ľ –°—ā–į–Ľ–ł–Ĺ–≥—Ä–į–ī—Ā–ļ–ĺ–Ļ –Ī–ł—ā–≤—č –Ĺ–į –ú–į–ľ–į–Ķ–≤–ĺ–ľ –ļ—É—Ä–≥–į–Ĺ–Ķ –≤ –≥. –°—ā–į–Ľ–ł–Ĺ–≥—Ä–į–ī–Ķ –≤ 1969-1971, –ł –Ĺ–į 3000-–ļ—É–Ī–ĺ–≤—č—Ö —Ą—É–Ĺ–ī–į–ľ–Ķ–Ĺ—ā–į—Ö —Ü–Ķ—Ö–ĺ–≤ –ľ–Ķ—ā–į–Ĺ–ĺ–Ľ–į –Ĺ–į –Ě–ĺ–≤–≥–ĺ—Ä–ĺ–ī—Ā–ļ–ĺ–ľ —Ö–ł–ľ–ļ–ĺ–ľ–Ī–ł–Ĺ–į—ā–Ķ ¬ę–°–ě–ģ–ó–ź–ó–ě–ʬĽ, –ļ–ĺ—ā–ĺ—Ä—č–Ķ –ł—Ā–Ņ—č—ā—č–≤–į–Ľ–ł –Ņ—É–Ľ—Ć—Ā–ł—Ä—É—é—Č–ł–Ķ –Ņ–ĺ–ī –ī–į–≤–Ľ–Ķ–Ĺ–ł–Ķ–ľ 200 –į—ā–ľ–ĺ—Ā—Ą–Ķ—Ä –Ĺ–į–≥—Ä—É–∑–ļ–ł, –≤ 1982-1983 –≥–ĺ–ī–į—Ö.

–†–ł—Ā—É–Ĺ–ĺ–ļ 7. –°–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ—č–Ļ —Ā–≤–Ķ—Ä—Ö-–≤—č—Ā–ĺ—ā–Ĺ—č–Ļ –ľ–ĺ–Ĺ—ā–į–∂ –Ĺ–Ķ–≤–ĺ–∑–ľ–ĺ–∂–Ķ–Ĺ –Ī–Ķ–∑ –Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł—Ź —Ö–ł–ľ–ł—á–Ķ—Ā–ļ–ł—Ö –Ņ—Ä–ĺ–ī—É–ļ—ā–ĺ–≤ –ü–ź–í: —Ā—É–Ņ–Ķ—Ä–Ņ–Ľ–į—Ā—ā–ł—Ą–ł–ļ–į—ā–ĺ—Ä–ĺ–≤ –õ–Ę–ú (–°–Ē–Ď+–°–Ě) –ī–Ľ—Ź –Ņ—Ä–ł–≥–ĺ—ā–ĺ–≤–Ľ–Ķ–Ĺ–ł—Ź –Ī–Ķ—ā–ĺ–Ĺ–į –ł –≤—Ä–Ķ–ľ–Ķ–Ĺ–Ĺ—č—Ö –Ņ–ĺ–ļ—Ä—č—ā–ł–Ļ –ö–ú–¶ –ī–Ľ—Ź –∑–į—Č–ł—ā—č –ĺ—ā –≤—č—Ā—č—Ö–į–Ĺ–ł—Ź —Ā–≤–Ķ–∂–Ķ–≥–ĺ –Ī–Ķ—ā–ĺ–Ĺ–į –≤ –Ĺ–į—á–į–Ľ—Ć–Ĺ—č–Ļ –Ņ–Ķ—Ä–ł–ĺ–ī, –Ę–≠–¶-23 –ú–ĺ—Ā—ć–Ĺ–Ķ—Ä–≥–ĺ, —Ā–į–ľ–į—Ź –ľ–ĺ—Č–Ĺ–į—Ź –ī—č–ľ–ĺ–≤–į—Ź —ā—Ä—É–Ī–į –≤ –ú–ĺ—Ā–ļ–≤–Ķ –ł –ĺ–Ī–Ľ–į—Ā—ā–ł, –≤—č—Ā–ĺ—ā–į 250 –ľ–Ķ—ā—Ä–ĺ–≤, 1980 –≥–ĺ–ī.

¬† ¬† ¬† ¬† ¬†–ó–į –≤—Ä–Ķ–ľ—Ź —Ä–į–Ī–ĺ—ā—č –≤ –ł–Ĺ—Ā—ā–ł—ā—É—ā–Ķ –Ę–Ķ–Ņ–Ľ–ĺ–Ņ—Ä–ĺ–Ķ–ļ—ā —Ā–ĺ—ā—Ä—É–ī–Ĺ–ł–ļ–ł –Ľ–į–Ī–嬨—Ä–į—ā–ĺ—Ä–ł–ł ‚ĄĖ10 –Ņ–ĺ–Ľ—É—á–ł–Ľ–ł –Ī–ĺ–Ľ–Ķ–Ķ 100 –į–≤—ā–ĺ—Ä—Ā–ļ–ł—Ö —Ā–≤–ł–ī–Ķ—ā–Ķ–Ľ—Ć—Ā—ā–≤ –Ĺ–į –ł–∑–ĺ–Ī—Ä–Ķ—ā–Ķ–Ĺ–ł—Ź, –∑–į—Č–ł—ā–ł–Ľ–ł –ī–Ķ—Ā—Ź—ā—Ć –ļ–į–Ĺ–ī–ł–ī–į—ā—Ā–ļ–ł—Ö –ī–ł—Ā—Ā–Ķ—Ä—ā–į—Ü–ł–Ļ, –ĺ–Ņ—É–Ī–Ľ–ł–ļ–ĺ–≤–į–Ľ–ł –Ī–ĺ–Ľ–Ķ–Ķ 450 —Ā—ā–į—ā–Ķ–Ļ –ł —ā—Ä–ł –ļ–Ĺ–ł–≥–ł –Ņ–ĺ –Ņ—Ä–ĺ—Ą–ł–Ľ—é —Ā–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ—č—Ö –ł –≤—č—Ā–ĺ—ā–Ĺ—č—Ö —Ä–į–Ī–ĺ—ā.¬†

- –Ě–į–≥–Ľ—Ź–ī–Ĺ—č–Ķ –Ņ—Ä–ł–ľ–Ķ—Ä—č –Ņ–ĺ–ļ–į–∑—č–≤–į—é—ā –∑–Ĺ–į—á–ł—ā–Ķ–Ľ—Ć–Ĺ—É—é —ć–ļ–ĺ–Ĺ–ĺ–ľ–ł—á–Ķ—Ā–ļ—É—é –Ņ—Ä–ł–Ī—č–Ľ—Ć –Ņ–ĺ–Ľ—É—á–Ķ–Ĺ–Ĺ—É—é –≤ —Ä–Ķ–∑—É–Ľ—Ć—ā–į—ā–Ķ –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–Ķ–Ĺ–Ĺ–ĺ–≥–ĺ –Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł—Ź –Ĺ–į—É—á–Ĺ–ĺ-—ā–Ķ—Ö–Ĺ–ł—á–Ķ—Ā–ļ–ł—Ö —Ä–į–∑—Ä–į–Ī–ĺ—ā–ĺ–ļ –Ę–Ķ–Ņ–Ľ–ĺ–Ņ—Ä–ĺ–Ķ–ļ—ā–į, –Ĺ–į–Ņ—Ä–ł–ľ–Ķ—Ä –Ņ—Ä–ł –≤–ĺ–∑–≤–Ķ–ī–Ķ–Ĺ–ł–ł –≤–Ņ–Ķ—Ä–≤—č–Ķ –≤ –ú–ł—Ä–Ķ –≤ 1984 –≥–ĺ–ī—É –ī—č–ľ–ĺ–≤–ĺ–Ļ —ā—Ä—É–Ī—č –≤—č—Ā–ĺ—ā–ĺ–Ļ 250 –ľ–Ķ—ā—Ä–ĺ–≤ –Ę–≠–¶ –ú–Ķ—ā–į–Ľ–Ľ—É—Ä–≥–ł—á–Ķ—Ā–ļ–ĺ–≥–ĺ –ö–ĺ–ľ–Ī–ł–Ĺ–į—ā–į ¬ę–ź–∑–ĺ–≤—Ā—ā–į–Ľ—ƬĽ –≤ –≥–ĺ—Ä. –Ė–ī–į–Ĺ–ĺ–≤ (–ú–į—Ä–ł—É–Ņ–ĺ–Ľ—Ć) –ł–∑ –ļ–ł—Ā–Ľ–ĺ—ā–ĺ-–∂–į—Ä–ĺ-—Ā—ā–ĺ–Ļ–ļ–ĺ–≥–ĺ –Ľ—Ď–≥–ļ–ĺ–≥–ĺ (!) –≤—Ā–Ķ–Ņ–ĺ–≥–ĺ–ī–Ĺ–ĺ–≥–ĺ –Ņ–ĺ–Ľ–ł–ľ–Ķ—Ä-—Ā–ł–Ľ–ł–ļ–į—ā–Ĺ–ĺ–≥–ĺ –Ī–Ķ—ā–ĺ–Ĺ–į –ü–°–Ď. –ü—Ä–ł —Ä–į—Ā—Ö–ĺ–ī–Ķ –Ī–Ķ—ā–ĺ–Ĺ–į 10 —ā—č—Ā—Ź—á –ļ—É–Ī–ĺ–ľ–Ķ—ā—Ä–ĺ–≤ –Ī—č–Ľ –Ņ–ĺ–Ľ—É—á–Ķ–Ĺ —á–ł—Ā—ā—č–Ļ —ć—Ą—Ą–Ķ–ļ—ā - –Ņ—Ä–ł–Ī—č–Ľ—Ć –≤ –ļ–ĺ–Ľ–ł—á–Ķ—Ā—ā–≤–Ķ 1 –ľ–ł–Ľ–Ľ–ł–ĺ–Ĺ —Ä—É–Ī–Ľ–Ķ–Ļ (–≤ —Ü–Ķ–Ĺ–į—Ö 1984 –≥–ĺ–ī–į) –∑–į —Ā—á—Ď—ā:

- –°–ĺ–ļ—Ä–į—Č—Ď–Ĺ–Ĺ–ĺ–Ļ –Ņ–ĺ-–≤—Ä–Ķ–ľ–Ķ–Ĺ–ł –Ĺ–ĺ–≤–ĺ–Ļ —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł–ł, —ā–ĺ –Ķ—Ā—ā—Ć –ĺ–ī–Ĺ–ĺ–≤—Ä–Ķ–ľ–Ķ–Ĺ–Ĺ–ĺ–≥–ĺ —Ā–ĺ–≤–ľ–Ķ—Č—Ď–Ĺ–Ĺ–ĺ–≥–ĺ –ľ–ĺ–Ĺ—ā–į–∂–į-–Ī–Ķ—ā–ĺ–Ĺ–ł—Ä–ĺ–≤–į–Ĺ–ł—Ź –Ĺ–į—Ä—É–∂–Ĺ–ĺ–≥–ĺ –ł –≤–Ĺ—É—ā—Ä–Ķ–Ĺ–Ĺ–Ķ–≥–ĺ —Ā—ā–≤–ĺ–Ľ–ĺ–≤ —ā—Ä—É–Ī—č.

- –ü—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł—Ź –ļ–ł—Ā–Ľ–ĺ—ā–ĺ-–∂–į—Ä–ĺ-—Ā—ā–ĺ–Ļ–ļ–ĺ–≥–ĺ –Ľ—Ď–≥–ļ–ĺ–≥–ĺ –Ņ–ĺ–Ľ–ł–ľ–Ķ—Ä—Ā–ł–Ľ–ł–ļ–į—ā–Ī–Ķ—ā–ĺ–Ĺ–į –ü–°–Ď, —ć–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł—Ź –ļ–ĺ—ā–ĺ—Ä–ĺ–≥–ĺ —Ā 1984 –≥–ĺ–ī–į –Ņ–ĺ–ļ–į–∑–į–Ľ–į –≤—č—Ā–ĺ—á–į–Ļ—ą—É—é –≥–į—Ä–į–Ĺ—ā–ł—Ä–ĺ–≤–į–Ĺ–Ĺ—É—é –ī–ĺ–Ľ–≥–ĺ–≤–Ķ—á–Ĺ–ĺ—Ā—ā—Ć –ł —Ā—ā–ĺ–Ļ–ļ–ĺ—Ā—ā—Ć.

- –ě—ā—Ā—É—ā—Ā—ā–≤–ł—Ź –∑–į—ā—Ä–į—ā –Ĺ–į —Ä–Ķ–ľ–ĺ–Ĺ—ā –ł –≤–ĺ—Ā—Ā—ā–į–Ĺ–ĺ–≤–Ľ–Ķ–Ĺ–ł–Ķ.

- –ě—ā—Ā—É—ā—Ā—ā–≤–ł—Ź –∑–į—ā—Ä–į—ā –Ĺ–į —Ā–ĺ—Ö—Ä–į–Ĺ–Ķ–Ĺ–ł–Ķ —ć–ļ–ĺ–Ľ–ĺ–≥–ł–ł –ĺ–ļ—Ä—É–∂–į—é—Č–Ķ–Ļ —Ā—Ä–Ķ–ī—č.

- –ü–ĺ–Ľ–ł-–ļ–Ľ–ł–ľ–į—ā–ł—á–Ķ—Ā–ļ–ł—Ö –≤–ĺ–∑–ľ–ĺ–∂–Ĺ–ĺ—Ā—ā–Ķ–Ļ –≤–ĺ–∑–≤–Ķ–ī–Ķ–Ĺ–ł—Ź.

–í–Ņ–Ķ—Ä–≤—č–Ķ –≤ –ł—Ā—ā–ĺ—Ä–ł–ł –ľ–ł—Ä–ĺ–≤–ĺ–≥–ĺ —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć—Ā—ā–≤–į –Ī—č–Ľ–ł –Ņ–ĺ–Ľ—É—á–Ķ–Ĺ—č –Ľ—Ď–≥–ļ–ł–Ķ –≤—Ā–Ķ–Ņ–ĺ–≥–ĺ–ī–Ĺ—č–Ķ –Ī–Ķ—ā–ĺ–Ĺ—č –Ĺ–į –ļ–Ķ—Ä–į–ľ–∑–ł—ā–ĺ–≤–ĺ–ľ –≥—Ä–į–≤–ł–ł (–Ľ—Ď–≥–ļ–ł–Ļ –Ī–Ķ—ā–ĺ–Ĺ!) –ł–ľ–Ķ—é—Č–ł–Ķ –≤—č—Ā–ĺ–ļ–ł–Ķ —ā–Ķ–Ņ–Ľ–ĺ–∑–į—Č–ł—ā–Ĺ—č–Ķ —Ā–≤–ĺ–Ļ—Ā—ā–≤–į –ł –ĺ–ī–Ĺ–ĺ–≤—Ä–Ķ–ľ–Ķ–Ĺ–Ĺ–ĺ –ĺ–Ī–Ľ–į–ī–į—é—Č–ł–Ķ –ļ–ł—Ā–Ľ–ĺ—ā–ĺ- –ł —Č–Ķ–Ľ–ĺ—á–Ķ-—Ā—ā–ĺ–Ļ–ļ–ĺ—Ā—ā—Ć—é, –į —ā–į–ļ–∂–Ķ –ļ–į–ļ –Ņ–ĺ–ļ–į–∑–į–Ľ —á–Ķ—ā–≤–Ķ—Ä—ā—Ć–≤–Ķ–ļ–ĺ–≤–ĺ–Ļ –ĺ–Ņ—č—ā —ć–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł–ł –≤—č—Ā–ĺ–ļ—É—é –ī–ĺ–Ľ–≥–ĺ–≤–Ķ—á–Ĺ—É—é —ā–Ķ—Ä–ľ–ĺ—Ā—ā–ĺ–Ļ–ļ–ĺ—Ā—ā—Ć –ī–ĺ 600 –≥—Ä–į–ī—É—Ā–ĺ–≤ –¶–Ķ–Ľ—Ć—Ā–ł—Ź. –ü–ĺ—Ź–≤–ł–Ľ–į—Ā—Ć –≤–ĺ–∑–ľ–ĺ–∂–Ĺ–ĺ—Ā—ā—Ć –≤–ĺ-–Ņ–Ķ—Ä–≤—č—Ö –ļ—Ä—É–≥–Ľ–ĺ–≥–ĺ–ī–ł—á–Ĺ–ĺ —Ā—ā—Ä–ĺ–ł—ā—Ć —ā–Ķ–Ņ–Ľ–ĺ–≤—č–Ķ –ł –į—ā–ĺ–ľ–Ĺ—č–Ķ —ć–Ľ–Ķ–ļ—ā—Ä–ĺ-—Ā—ā–į–Ĺ—Ü–ł–ł, —Ö–ł–ľ–ł—á–Ķ—Ā–ļ–ł–Ķ –Ņ—Ä–Ķ–ī–Ņ—Ä–ł—Ź—ā–ł—Ź –≤ –∑–ł–ľ–Ĺ–ł—Ö —É—Ā–Ľ–ĺ–≤–ł—Ź—Ö –Ņ—Ä–ł —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–Ķ –ľ–ł–Ĺ—É—Ā 50 –≥—Ä–į–ī—É—Ā–ĺ–≤ –¶–Ķ–Ľ—Ć—Ā–ł—Ź –Ĺ–į –í–Ķ—á–Ĺ–ĺ–Ļ –ú–Ķ—Ä–∑–Ľ–ĺ—ā–Ķ (–°—É—Ä–≥—É—ā—Ā–ļ–ł–Ķ –ł –Ď–Ķ—Ä—Ď–∑–ĺ–≤—Ā–ļ–į—Ź –ď–†–≠–° –≤—č—Ā–ĺ–ļ–ĺ-–ļ–į—á–Ķ—Ā—ā–≤–Ķ–Ĺ–Ĺ–ĺ –≤–ĺ–∑–≤–Ķ–ī—Ď–Ĺ–Ĺ—č–Ķ –Ĺ–į –í–Ķ—á–Ĺ–ĺ–Ļ –ú–Ķ—Ä–∑–Ľ–ĺ—ā–Ķ –ł–∑ High Performance Concrete), –≤–ĺ-–≤—ā–ĺ—Ä—č—Ö –ĺ–Ī–Ķ—Ā–Ņ–Ķ—á–ł—ā—Ć –Ĺ–į–ī—Ď–∂–Ĺ—É—é –ī–ĺ–Ľ–≥–ĺ–≤–Ķ—á–Ĺ—É—é —ā–Ķ–Ņ–Ľ–ĺ–ł–∑–ĺ–Ľ—Ź—Ü–ł—é –∑–ī–į–Ĺ–ł–Ļ –ī–Ľ—Ź –ö—Ä–į–Ļ–Ĺ–Ķ–≥–ĺ –°–Ķ–≤–Ķ—Ä–į –ł –Ē–į–Ľ—Ć–Ĺ–Ķ–≥–ĺ –í–ĺ—Ā—ā–ĺ–ļ–į –°–°–°–†.

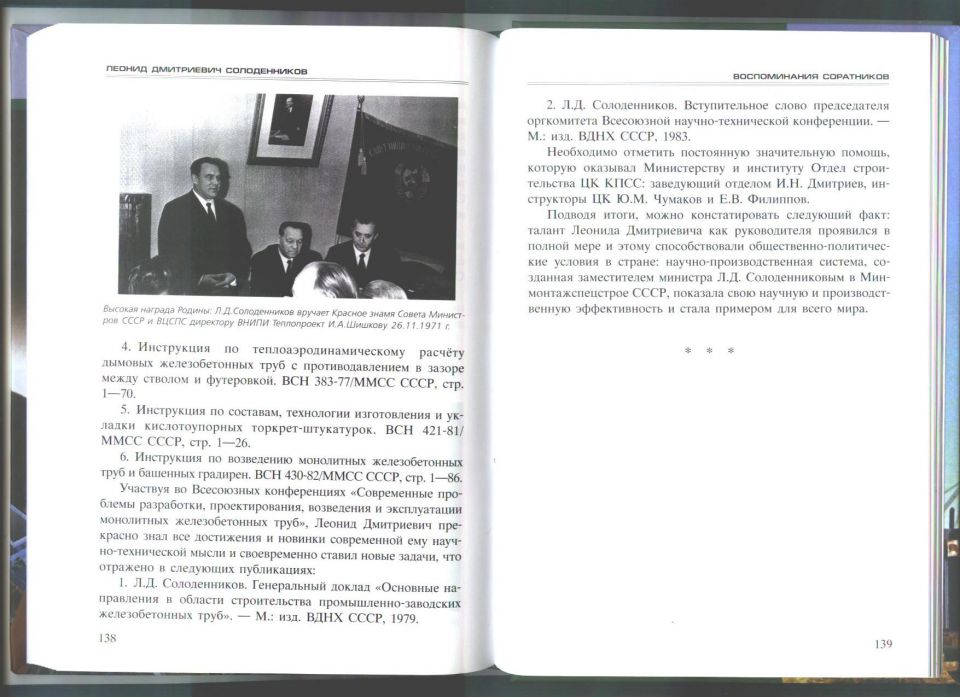

–†–ł—Ā—É–Ĺ–ĺ–ļ 8. –†–Ķ–∑—É–Ľ—Ć—ā–į—ā—č —Ä–į–Ī–ĺ—ā—č : –≤—Ä—É—á–Ķ–Ĺ–ł–Ķ –≤—č—Ā—ą–Ķ–Ļ –Ĺ–į–≥—Ä–į–ī—č –ö—Ä–į—Ā–Ĺ–ĺ–≥–ĺ –ó–Ĺ–į–ľ–Ķ–Ĺ–ł –Ę–Ķ–Ņ–Ľ–ĺ–Ņ—Ä–ĺ–Ķ–ļ—ā—É –∑–į–ľ–Ķ—Ā—ā–ł—ā–Ķ–Ľ–Ķ–ľ –ú–ł–Ĺ–ł—Ā—ā—Ä–į –ú–ł–Ĺ–ľ–ĺ–Ĺ—ā–į–∂—Ā–Ņ–Ķ—Ü—Ā—ā—Ä–ĺ—Ź –°–°–°–†, –ł–∑ –ļ–Ĺ–ł–≥–ł –í.–ü.–õ—É–≥–ĺ–≤—Ā–ļ–ĺ–≥–ĺ –ļ 100-–Ľ–Ķ—ā–ł—é –õ.–Ē.–°–ĺ–Ľ–ĺ–ī–Ķ–Ĺ–Ĺ–ł–ļ–ĺ–≤–į (–į–≤—ā–ĺ—Ä —Ā—ā–į—ā—Ć–ł –ź.–Ď.–Ę—Ä–ł–Ĺ–ļ–Ķ—Ä), –ł–∑–ī–į–Ĺ–ł–Ķ 2013.

–£—á–ł—ā—č–≤–į—Ź –∑–į–Ņ—Ä–ĺ—Ā—č —ć–Ĺ–Ķ—Ä–≥–Ķ—ā–ł–ļ–ĺ–≤ –ł –ī–Ľ—Ź —Ä–į—Ā—ą–ł—Ä–Ķ–Ĺ–ł—Ź –ĺ–Ī–Ľ–į—Ā—ā–ł –Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł—Ź –Ī—č–Ľ–ł —Ā–ļ–ĺ–Ĺ—Ā—ā—Ä—É–ł—Ä–ĺ–≤–į–Ĺ—č –ī–Ľ—Ź –ľ–į–Ľ—č—Ö —ć–Ĺ–Ķ—Ä–≥–Ķ—ā–ł—á–Ķ—Ā–ļ–ł—Ö —É—Ā—ā–į–Ĺ–ĺ–≤–ĺ–ļ –ĺ—ā–ī–į–Ľ—Ď–Ĺ–Ĺ—č—Ö —Ä–į–Ļ–ĺ–Ĺ–ĺ–≤ –°–Ķ–≤–Ķ—Ä–į —Ā–Ī–ĺ—Ä–Ĺ—č–Ķ –ľ–ĺ–Ī–ł–Ľ—Ć–Ĺ—č–Ķ –∂–Ķ–Ľ–Ķ–∑–ĺ–Ī–Ķ—ā–ĺ–Ĺ–Ĺ—č–Ķ –ī—č–ľ–ĺ–≤—č–Ķ —ā—Ä—É–Ī—č –≤—č—Ā–ĺ—ā–ĺ–Ļ 30, 45, 60 –ľ–Ķ—ā—Ä–ĺ–≤, –Ņ—Ä–ł—á—Ď–ľ –ī–Ľ—Ź —ć–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł–ł –≤ —Ā—Ä–Ķ–ī–Ķ –≤—č—Ā–ĺ–ļ–ĺ-–į–≥—Ä–Ķ—Ā—Ā–ł–≤–Ĺ—č—Ö –ī—č–ľ–ĺ–≤—č—Ö –≥–į–∑–ĺ–≤ (—ā–ĺ–Ņ–Ľ–ł–≤–ĺ–ľ —Ā–Ľ—É–∂–ł—ā —Ā–Ķ—Ä–Ĺ–ł—Ā—ā—č–Ļ –ľ–į–∑—É—ā, —Ā —Ā–ĺ–ī–Ķ—Ä–∂–į–Ĺ–ł–Ķ–ľ —Ā–Ķ—Ä—č 3-5 %) –Ņ—Ä–ł–ľ–Ķ–Ĺ—Ź–Ķ—ā—Ā—Ź –Ľ—Ď–≥–ļ–ł–Ļ (!) –Ņ–ĺ–Ľ–ł–ľ–Ķ—Ä-—Ā–ł–Ľ–ł–ļ–į—ā –Ī–Ķ—ā–ĺ–Ĺ –ü–°–Ď, –ī–Ľ—Ź —Ā—Ä–Ķ–ī–Ĺ–Ķ-–į–≥—Ä–Ķ—Ā—Ā–ł–≤–Ĺ—č—Ö –ī—č–ľ–ĺ–≤—č—Ö –≥–į–∑–ĺ–≤ (—ā–ĺ–Ņ–Ľ–ł–≤–ĺ–ľ —Ā–Ľ—É–∂–ł—ā –Ī—É—Ä—č–Ļ —É–≥–ĺ–Ľ—Ć, —Ā–ĺ–ī–Ķ—Ä–∂–į–Ĺ–ł–Ķ —Ā–Ķ—Ä—č 0,5-1 %) –Ņ—Ä–ł–ľ–Ķ–Ĺ—Ź–Ķ—ā—Ā—Ź –Ľ—Ď–≥–ļ–ł–Ļ –Ņ–ĺ–Ľ–ł–ľ–Ķ—Ä-—Ü–Ķ–ľ–Ķ–Ĺ—ā–Ĺ—č–Ļ –Ī–Ķ—ā–ĺ–Ĺ –ü–¶–Ď.¬†

- –Ę–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—Ź –Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł—Ź –ł –ľ–į—ā–Ķ—Ä–ł–į–Ľ—č-–ļ–ĺ–ľ–Ņ–ĺ–∑–ł—ā—č –Ī—č–Ľ–ł —Ä–į–∑—Ä–į–Ī–ĺ—ā–į–Ĺ—č –¶–Ķ–Ĺ—ā—Ä–į–Ľ—Ć–Ĺ–ĺ–Ļ –Ľ–į–Ī–ĺ—Ä–į—ā–ĺ—Ä–ł–Ķ–Ļ –≤—č—Ā–ĺ—ā–Ĺ—č—Ö –ł —Ā–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ—č—Ö —Ā–ĺ–ĺ—Ä—É–∂–Ķ–Ĺ–ł–Ļ –ł –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—Ü–ł–Ļ ‚ĄĖ 10 –í–Ě–ė–ü–ė –Ę–Ķ–Ņ–Ľ–ĺ–Ņ—Ä–ĺ–Ķ–ļ—ā –ú–ú–°–° –°–°–°–†.

- –°–Ī–ĺ—Ä–Ĺ—č–Ķ –ľ–ĺ–Ī–ł–Ľ—Ć–Ĺ—č–Ķ –ī—č–ľ–ĺ–≤—č–Ķ —ā—Ä—É–Ī—č –≤—č—Ā–ĺ—ā–ĺ–Ļ 30, 45 –ł 60 –ľ–Ķ—ā—Ä–ĺ–≤ –ł–∑ –ü–°–Ď, –Ņ—Ä–Ķ–ī–Ĺ–į–∑–Ĺ–į—á–Ķ–Ĺ–Ĺ—č–Ķ –ī–Ľ—Ź –ĺ—ā–ī–į–Ľ—Ď–Ĺ–Ĺ—č—Ö —Ä–į–Ļ–ĺ–Ĺ–ĺ–≤, –Ī—č—Ā—ā—Ä–ĺ-–ľ–ĺ–Ĺ—ā–ł—Ä—É–Ķ–ľ—č–Ķ –≤ –Ľ—é–Ī—č—Ö –ļ–Ľ–ł–ľ–į—ā–ł—á–Ķ—Ā–ļ–ł—Ö —É—Ā–Ľ–ĺ–≤–ł—Ź—Ö –Ņ—Ä–ł —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–Ķ –ĺ—ā –ľ–ł–Ĺ—É—Ā 60 –ī–ĺ –Ņ–Ľ—é—Ā 60 –≥—Ä–į–ī—É—Ā–ĺ–≤ –¶–Ķ–Ľ—Ć—Ā–ł—Ź –ł –Ĺ–į –í–Ķ—á–Ĺ–ĺ–Ļ –ú–Ķ—Ä–∑–Ľ–ĺ—ā–Ķ —Ā—ā–į–Ľ–ł —ć—ā–į–Ņ–ĺ–ľ –Ĺ–į—É—á–Ĺ–ĺ-—ā–Ķ—Ö–Ĺ–ł—á–Ķ—Ā–ļ–ĺ–≥–ĺ –Ņ—Ä–ĺ–≥—Ä–Ķ—Ā—Ā–į –Ĺ–į—ą–Ķ–Ļ —Ā—ā—Ä–į–Ĺ—č.

–ź–≤—ā–ĺ—Ä—Ā–ļ–ł–Ļ –ļ–ĺ–Ľ–Ľ–Ķ–ļ—ā–ł–≤ –Ę–Ķ–Ņ–Ľ–ĺ–Ņ—Ä–ĺ–Ķ–ļ—ā –∑–į —Ä–į–∑—Ä–į–Ī–ĺ—ā–ļ—É –ł –≤–Ĺ–Ķ–ī—Ä–Ķ–Ĺ–ł–Ķ —Ā–Ī–ĺ—Ä–Ĺ—č—Ö –ī—č–ľ–ĺ–≤—č—Ö —ā—Ä—É–Ī –Ī—č–Ľ –Ĺ–į–ļ–ĺ–Ĺ–Ķ—Ü-—ā–ĺ (—É—Ā–Ņ–Ķ–Ľ–ł –Ņ—Ä–ł–∑–Ĺ–į—ā—Ć –∑–į—Ā–Ľ—É–≥–ł!) –Ĺ–į–≥—Ä–į–∂–ī—Ď–Ĺ –≤ 1991 –≥–ĺ–ī—É –Ņ–ĺ—Ā–Ľ–Ķ–ī–Ĺ–Ķ–Ļ –Ņ—Ä–Ķ–ľ–ł–Ķ–Ļ –°–ĺ–≤–Ķ—ā–į –ú–ł–Ĺ–ł—Ā—ā—Ä–ĺ–≤ –°–°–°–†.

–ö –Ĺ–į—Ā—ā–ĺ—Ź—Č–Ķ–ľ—É –≤—Ä–Ķ–ľ–Ķ–Ĺ–ł –≤ —ć–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł–ł –Ĺ–į—Ö–ĺ–ī–ł—ā—Ā—Ź –Ī–ĺ–Ľ–Ķ–Ķ 50 –ī—č–ľ–ĺ–≤—č—Ö —ā—Ä—É–Ī –ü–¶–Ď (–≤ —ā–ĺ–ľ —á–ł—Ā–Ľ–Ķ: —Ā–į–ľ–į—Ź –≤—č—Ā–ĺ–ļ–į—Ź –≤ –ú–ł—Ä–Ķ 420-–ľ–Ķ—ā—Ä–ĺ–≤–į—Ź –Ĺ–į –≠–ļ–ł–Ī–į—Ā—ā—É–∑—Ā–ļ–ĺ–Ļ –ď–†–≠–° ‚ĄĖ2, –Ņ–ĺ—Ā—ā—Ä–ĺ–Ķ–Ĺ–Ĺ–į—Ź –≤ 1986, –ī—č–ľ–ĺ–≤–į—Ź —ā—Ä—É–Ī–į ‚ĄĖ2 –Ĺ–į –≠–ļ–ł–Ī–į—Ā—ā—É–∑—Ā–ļ–ĺ–Ļ –ď–†–≠–° ‚ĄĖ1 –≤—č—Ā–ĺ—ā–ĺ–Ļ 330 –ľ, –Ņ–ĺ—Ā—ā—Ä–ĺ–Ķ–Ĺ–Ĺ–į—Ź –≤ 1980, –ī—č–ľ–ĺ–≤–į—Ź —ā—Ä—É–Ī–į –≤—č—Ā–ĺ—ā–ĺ–Ļ 370 –ľ –Ď–Ķ—Ä—Ď–∑–ĺ–≤—Ā–ļ–ĺ–Ļ –ď–†–≠–° –Ņ–ĺ—Ā—ā—Ä–ĺ–Ķ–Ĺ–Ĺ–į—Ź –≤ 1985, –ł –ī—Ä—É–≥–ł–Ķ –≤—č—Ā–ĺ—ā–ļ–ł) –ł 10 –ī—č–ľ–ĺ–≤—č—Ö —ā—Ä—É–Ī –ł–∑ –Ľ—Ď–≥–ļ–ĺ–≥–ĺ –ü–°–Ď (–≤ —ā–ĺ–ľ —á–ł—Ā–Ľ–Ķ –≤—č—Ā–ĺ—ā–ĺ–Ļ 330 –ľ–Ķ—ā—Ä–ĺ–≤ –Ĺ–į –ě–ľ—Ā–ļ–ĺ–Ļ –Ę–≠–¶ ‚ĄĖ 5).¬†

- –Ē–Ľ—Ź –≤–ĺ–∑–≤–Ķ–ī–Ķ–Ĺ–ł—Ź –ĺ–ī–Ĺ–ĺ–Ļ –ī—č–ľ–ĺ–≤–ĺ–Ļ —ā—Ä—É–Ī—č –≤—č—Ā–ĺ—ā–ĺ–Ļ –ĺ—ā 250 –ī–ĺ 420 –ľ–Ķ—ā—Ä–ĺ–≤ —Ä–į—Ā—Ö–ĺ–ī—É–Ķ—ā—Ā—Ź –ĺ—ā 10 –ī–ĺ 20 —ā—č—Ā—Ź—á –ļ—É–Ī–ĺ–ľ–Ķ—ā—Ä–ĺ–≤ –Ī–Ķ—ā–ĺ–Ĺ–į, –Ĺ–Ķ—ā—Ä—É–ī–Ĺ–ĺ –Ņ–ĺ–ī—Ā—á–ł—ā–į—ā—Ć –ĺ–Ī—Č–ł–Ļ –ĺ–Ī—ä—Ď–ľ: –ü–¶–Ď ‚Äď –Ņ—Ä–ł–Ī–Ľ–ł–∑–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ 600 000 –ľ3, –ł –ü–°–Ď ‚Äď 120 000 –ľ3 –∑–į –Ņ–Ķ—Ä–ł–ĺ–ī —Ā 1984 –≥–ĺ–ī–į –Ņ–ĺ –Ĺ–į—Ā—ā–ĺ—Ź—Č–Ķ–Ķ –≤—Ä–Ķ–ľ—Ź. –ö—Ä–ĺ–ľ–Ķ —ć—ā–ĺ–≥–ĺ, –Ī—č–Ľ–ł –ł–∑–≥–ĺ—ā–ĺ–≤–Ľ–Ķ–Ĺ—č –ī–Ķ—Ā—Ź—ā–ļ–ł –ľ–ĺ–Ī–ł–Ľ—Ć–Ĺ—č—Ö —Ā–Ī–ĺ—Ä–Ĺ—č—Ö —ā—Ä—É–Ī –ü–¶–Ď –≤—č—Ā–ĺ—ā–ĺ–Ļ 30, 45, 60 –ľ–Ķ—ā—Ä–ĺ–≤ –ī–Ľ—Ź –ļ–ĺ—ā–Ķ–Ľ—Ć–Ĺ—č—Ö –ł –Ę–≠–¶ –≤ –ĺ—ā–ī–į–Ľ—Ď–Ĺ–Ĺ—č—Ö —Ä–į–Ļ–ĺ–Ĺ–į—Ö –ö—Ä–į–Ļ–Ĺ–Ķ–≥–ĺ –°–Ķ–≤–Ķ—Ä–į, –°–ł–Ī–ł—Ä–ł –ł –Ē–į–Ľ—Ć–Ĺ–Ķ–≥–ĺ –í–ĺ—Ā—ā–ĺ–ļ–į, —ā–į–ļ–∂–Ķ –ü–¶–Ď –ł –ü–°–Ď –Ņ—Ä–ł–ľ–Ķ–Ĺ—Ź–Ľ–ł—Ā—Ć –≤ —Ü–Ķ—Ö–į—Ö —Ö–ł–ľ–ł—á–Ķ—Ā–ļ–ł—Ö –ł –ľ–Ķ—ā–į–Ľ–Ľ—É—Ä–≥–ł—á–Ķ—Ā–ļ–ł—Ö –ļ–ĺ–ľ–Ī–ł–Ĺ–į—ā–ĺ–≤.

–Ē–ĺ —Ā–ł—Ö –Ņ–ĺ—Ä –ī–į–Ĺ–Ĺ–į—Ź —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—Ź –≤–Ĺ–Ķ –ļ–ĺ–Ĺ–ļ—É—Ä–Ķ–Ĺ—Ü–ł–ł –≤–ĺ –≤—Ā—Ď –ú–ł—Ä–Ķ!

¬† ¬† ¬† ¬† ¬†–ü–Ķ—Ä–Ķ—á–ł—Ā–Ľ–ł–ľ —Ä–į–∑—Ä–į–Ī–ĺ—ā–ļ–ł –¶–Ķ–Ĺ—ā—Ä–į–Ľ—Ć–Ĺ–ĺ–Ļ –Ľ–į–Ī–ĺ—Ä–į—ā–ĺ—Ä–ł–ł ‚ĄĖ 10 –í–Ě–ė–ü–ė –Ę–Ķ–Ņ–Ľ–ĺ–Ņ—Ä–ĺ–Ķ–ļ—ā, –ļ–ĺ—ā–ĺ—Ä—č–Ķ —É—Ā–Ņ–Ķ—ą–Ĺ–ĺ –Ņ—Ä–ł–ľ–Ķ–Ĺ—Ź–Ľ–ł—Ā—Ć —Ä–į–∑–Ĺ—č–ľ–ł –ľ–ł–Ĺ–ł—Ā—ā–Ķ—Ä—Ā—ā–≤–į–ľ–ł –Ĺ–į—ą–Ķ–Ļ —Ā—ā—Ä–į–Ĺ—č –ł –Ņ–Ķ—Ä—Ā–Ņ–Ķ–ļ—ā–ł–≤–Ĺ—č–Ķ –≤ –•–•1 –≤–Ķ–ļ–Ķ:

1. –ú–ł–Ĺ—ć–Ĺ–Ķ—Ä–≥–ĺ –°–°–°–†:

- —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—Ź —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć—Ā—ā–≤–į –ľ–ĺ–Ĺ–ĺ–Ľ–ł—ā–Ĺ—č—Ö –∂–Ķ–Ľ–Ķ–∑–ĺ–Ī–Ķ—ā–ĺ–Ĺ–Ĺ—č—Ö –≥—Ä–į–ī–ł—Ä–Ķ–Ĺ –≤—č—Ā–ĺ—ā–ĺ–Ļ 55 –ľ–Ķ—ā—Ä–ĺ–≤ –≤ –Ņ–Ķ—Ä–Ķ—Ā—ā–į–≤–Ĺ–ĺ–Ļ –ĺ–Ņ–į–Ľ—É–Ī–ļ–Ķ ‚Äď –Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł–Ķ –ļ–ĺ–ľ–Ņ–Ľ–Ķ–ļ—Ā–Ĺ—č—Ö –≤–ĺ–∑–ī—É—Ö–ĺ-–≤–ĺ–≤–Ľ–Ķ–ļ–į—é—Č–ł—Ö –Ņ–ĺ–Ľ–ł-–ļ–Ľ–ł–ľ–į—ā–ł—á–Ķ—Ā–ļ–ł—Ö —Ö–ł–ľ–ł—á–Ķ—Ā–ļ–ł—Ö –ī–ĺ–Ī–į–≤–ĺ–ļ (–õ–Ę–ú) –ī–Ľ—Ź –Ņ–ĺ–≤—č—ą–Ķ–Ĺ–ł—Ź –ī–ĺ–Ľ–≥–ĺ–≤–Ķ—á–Ĺ–ĺ—Ā—ā–ł –Ī–Ķ—ā–ĺ–Ĺ–į —ć–ļ—Ā–Ņ–Ľ—É–į—ā–ł—Ä—É–Ķ–ľ–ĺ–≥–ĺ –≤ –∂—Ď—Ā—ā–ļ–ł—Ö –ļ–Ľ–ł–ľ–į—ā–ł—á–Ķ—Ā–ļ–ł—Ö —É—Ā–Ľ–ĺ–≤–ł—Ź—Ö, 1960-–Ķ –≥–ĺ–ī—č;

- —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—Ź —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć—Ā—ā–≤–į –ľ–ĺ–Ĺ–ĺ–Ľ–ł—ā–Ĺ—č—Ö –∂–Ķ–Ľ–Ķ–∑–ĺ–Ī–Ķ—ā–ĺ–Ĺ–Ĺ—č—Ö –≥—Ä–į–ī–ł—Ä–Ķ–Ĺ –≤—č—Ā–ĺ—ā–ĺ–Ļ 90 –ľ–Ķ—ā—Ä–ĺ–≤ –≤ —Ā–ļ–ĺ–Ľ—Ć–∑—Ź—Č–Ķ–Ļ –ĺ–Ņ–į–Ľ—É–Ī–ļ–Ķ –ī–Ľ—Ź –ú–ĺ—Ā–ļ–ĺ–≤—Ā–ļ–ł—Ö –Ę–≠–¶ 21, 22, 23, 25, 26 (–≥–Ľ–į–≤–Ĺ—č–Ļ –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī–ł—ā–Ķ–Ľ—Ć —Ä–į–Ī–ĺ—ā –ź.–Ď.–Ę—Ä–ł–Ĺ–ļ–Ķ—Ä) —Ā 1976 –≥–ĺ–ī–į, –Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł–Ķ –ļ–ĺ–ľ–Ņ–Ľ–Ķ–ļ—Ā–Ĺ—č—Ö —É–Ĺ–ł–≤–Ķ—Ä—Ā–į–Ľ—Ć–Ĺ—č—Ö –ľ–ĺ–ī–ł—Ą–ł–ļ–į—ā–ĺ—Ä–ĺ–≤ ‚Äď –Ņ–ĺ–≤–Ķ—Ä—Ö–Ĺ–ĺ—Ā—ā–Ĺ–ĺ-–į–ļ—ā–ł–≤–Ĺ—č—Ö –ü–ź–í –ł —ć–Ľ–Ķ–ļ—ā—Ä–ĺ–Ľ–ł—ā–ĺ–≤ –ļ–ĺ—ā–ĺ—Ä—č–Ķ —Ź–≤–Ľ—Ź—é—ā—Ā—Ź –ł–Ĺ–≥–ł–Ī–ł—ā–ĺ—Ä–į–ľ–ł –ļ–ĺ—Ä—Ä–ĺ–∑–ł–ł –ł –Ņ–ĺ–≤—č—ą–į—é—ā –ī–ĺ–Ľ–≥–ĺ–≤–Ķ—á–Ĺ–ĺ—Ā—ā—Ć –Ī–Ķ—ā–ĺ–Ĺ–į;

- —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—Ź —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć—Ā—ā–≤–į –ľ–ĺ–Ĺ–ĺ–Ľ–ł—ā–Ĺ—č—Ö –≤—č—Ā–ĺ–ļ–ĺ–Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī–ł—ā–Ķ–Ľ—Ć–Ĺ—č—Ö –≥—Ä–į–ī–ł—Ä–Ķ–Ĺ –≤—č—Ā–ĺ—ā–ĺ–Ļ 150 –ľ–Ķ—ā—Ä–ĺ–≤ (–ź.–Ď.–Ę—Ä–ł–Ĺ–ļ–Ķ—Ä) –ī–Ľ—Ź –†–ĺ–≤–Ķ–Ĺ—Ā–ļ–ĺ–Ļ –ź–≠–° (–£–ļ—Ä–į–ł–Ĺ–į) –ł –Ě–ĺ–≤–ĺ-–ź–Ĺ–≥—Ä–Ķ–Ĺ—Ā–ļ–ĺ–Ļ –ď–†–≠–° (–£–∑–Ī–Ķ–ļ–ł—Ā—ā–į–Ĺ);

- —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—Ź –Ķ–ī–ł–Ĺ–ĺ–Ļ —Ā–ł—Ā—ā–Ķ–ľ—č –≤–ĺ–∑–≤–Ķ–ī–Ķ–Ĺ–ł—Ź –ľ–ĺ–Ĺ–ĺ–Ľ–ł—ā–Ĺ—č—Ö –≤—č—Ā–ĺ—ā–Ĺ—č—Ö —Ā–ĺ–ĺ—Ä—É–∂–Ķ–Ĺ–ł–Ļ –ļ—Ä—É–≥–Ľ–ĺ–≥–ĺ–ī–ł—á–Ĺ–ĺ–≥–ĺ —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć—Ā—ā–≤–į –ĺ—ā –Ņ–Ľ—é—Ā 55 –ī–ĺ –ľ–ł–Ĺ—É—Ā 60 –≥—Ä–į–ī—É—Ā–ĺ–≤ —Ü–Ķ–Ľ—Ć—Ā–ł—Ź, –≤–ļ–Ľ—é—á–į—é—Č–Ķ–Ļ –Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł–Ķ : —Ā–ļ–ĺ–Ľ—Ć–∑—Ź—Č–Ķ–Ļ –ĺ–Ņ–į–Ľ—É–Ī–ļ–ł, –Ī–Ķ—ā–ĺ–Ĺ–ĺ–Ĺ–į—Ā–ĺ—Ā–ĺ–≤, —Ā—É–Ņ–Ķ—Ä–Ņ–Ľ–į—Ā—ā–ł—Ą–ł–ļ–į—ā–ĺ—Ä–ĺ–≤ –õ–Ę–ú , –Ņ–ĺ–Ľ–ł–ľ–Ķ—Ä–Ĺ—č—Ö –Ņ–Ľ—Ď–Ĺ–ĺ—á–Ĺ—č—Ö –Ņ–ĺ–ļ—Ä—č—ā–ł–Ļ –∑–į—Č–ł—Č–į—é—Č–ł—Ö —Ā–≤–Ķ–∂–ł–Ļ –Ī–Ķ—ā–ĺ–Ĺ –ĺ—ā –≤—č—Ā—č—Ö–į–Ĺ–ł—Ź,

- —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—Ź –Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł—Ź —ā–Ķ—Ä–ľ–ĺ–į–ļ—ā–ł–≤–Ĺ—č—Ö –Ņ–ĺ–ī–≤–Ķ—Ā–Ĺ—č—Ö –Ņ–ĺ–ļ—Ä—č—ā–ł–Ļ –Ę–ź–ü–ü –ī–Ľ—Ź –Ĺ–Ķ–Ņ—Ä–Ķ—Ä—č–≤–Ĺ–ĺ–≥–ĺ –∑–ł–ľ–Ĺ–Ķ–≥–ĺ –Ī–Ķ—ā–ĺ–Ĺ–ł—Ä–ĺ–≤–į–Ĺ–ł—Ź –≤—č—Ā–ĺ—ā–Ĺ—č—Ö —Ā–ĺ–ĺ—Ä—É–∂–Ķ–Ĺ–ł–Ļ, –≤ —Ā–ĺ–ī—Ä—É–∂–Ķ—Ā—ā–≤–Ķ —Ā –Ľ–į–Ī–ĺ—Ä–į—ā–ĺ—Ä–ł–Ķ–Ļ ‚ĄĖ 5, –∑–į–≤–Ķ–ī—É—é—Č–ł–Ļ –Ľ–į–Ī–ĺ—Ä–į—ā–ĺ—Ä–ł–Ķ–Ļ –ī.—ā.–Ĺ.–ė.–Ď.–ó–į—Ā–Ķ–ī–į—ā–Ķ–Ľ–Ķ–≤.

–ú–ł–Ĺ—ć–Ĺ–Ķ—Ä–≥–ĺ –°–°–°–† –Ņ—Ä–ł–ľ–Ķ–Ĺ—Ź–Ľ —Ä–į–∑—Ä–į–Ī–ĺ—ā–ļ–ł –Ľ–į–Ī. ‚ĄĖ10 –í–Ě–ė–ü–ė –Ę–Ķ–Ņ–Ľ–ĺ–Ņ—Ä–ĺ–Ķ–ļ—ā –Ņ—Ä–ł —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć—Ā—ā–≤–Ķ –ź–≠–° –ö–ĺ–∑–Ľ–ĺ–ī—É–Ļ –≤ –Ď–ĺ–Ľ–≥–į—Ä–ł–ł, –Ę–≠–¶ –≤–ĺ –í—Ć–Ķ—ā–Ĺ–į–ľ–Ķ –ł –≤ –£–Ľ–į–Ĺ-–Ď–į—ā–ĺ—Ä–Ķ (–ú–ĺ–Ĺ–≥–ĺ–Ľ–ł—Ź), –ź–≠–° –Ĺ–į –ö—É–Ī–Ķ, –ď–≠–° ¬ę–•–ĺ–į–Ī–ł–ŗƬĽ –≤–ĺ –í—Ć–Ķ—ā–Ĺ–į–ľ–Ķ, ...............

2. –ú–ł–Ĺ—Ö–ł–ľ–Ņ—Ä–ĺ–ľ –°–°–°–†:

- –ľ–Ķ—ā–ĺ–ī–ł–ļ–į —Ä–Ķ–ľ–ĺ–Ĺ—ā–į –Ĺ–į–≥–Ĺ–Ķ—ā–į–Ĺ–ł–Ķ–ľ –ī–Ľ—Ź 3000-–ļ—É–Ī–ĺ–ľ–Ķ—ā—Ä–ĺ–≤—č—Ö —Ą—É–Ĺ–ī–į–ľ–Ķ–Ĺ—ā–ĺ–≤ –Ņ–ĺ–ī –Ņ–Ľ—É–Ĺ–∂–Ķ—Ä–Ĺ—č–Ķ –Ĺ–į—Ā–ĺ—Ā—č —Ü–Ķ—Ö–į –ľ–Ķ—ā–į–Ĺ–ĺ–Ľ–į, —Ä–į–∑–≤–ł–≤–į—é—Č–ł–Ķ —Ü–ł–ļ–Ľ–ł—á–Ķ—Ā–ļ–ł–Ķ –∑–Ĺ–į–ļ–ĺ–Ņ–Ķ—Ä–Ķ–ľ–Ķ–Ĺ–Ĺ—č–Ķ –Ĺ–į–≥—Ä—É–∑–ļ–ł (–ī–į–≤–Ľ–Ķ–Ĺ–ł–Ķ –Ņ–Ľ—É–Ĺ–∂–Ķ—Ä–Ĺ—č—Ö –Ĺ–į—Ā–ĺ—Ā–ĺ–≤ 200 –į—ā), –Ĺ–į —Ö–ł–ľ–ł—á–Ķ—Ā–ļ–ĺ–ľ –ļ–ĺ–ľ–Ī–ł–Ĺ–į—ā–Ķ ¬ę–°–ĺ—é–∑–į–∑–ĺ—ā¬Ľ –≤ –Ě–ĺ–≤–≥–ĺ—Ä–ĺ–ī–Ķ, 1975-1980 –≥–ĺ–ī—č;

- —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—Ź –Ņ–ĺ—ā–ĺ—á–Ĺ–ĺ–≥–ĺ —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć—Ā—ā–≤–į –ł —Ä–Ķ–ľ–ĺ–Ĺ—ā–į –≥—Ä–į–Ĺ—É–Ľ—Ź—Ü–ł–ĺ–Ĺ–Ĺ—č—Ö –Ī–į—ą–Ķ–Ĺ –≤—č—Ā–ĺ—ā–ĺ–Ļ 180 –ľ–Ķ—ā—Ä–ĺ–≤ –Ĺ–ł—ā—Ä–ĺ–į–ľ–ľ–ĺ—Ą–ĺ—Ā–ļ–ł NPK –Ĺ–į —Ö–ł–ľ–ł—á–Ķ—Ā–ļ–ĺ–ľ –ļ–ĺ–ľ–Ī–ł–Ĺ–į—ā–Ķ ¬ę–ź–ļ—Ä–ĺ–ŬĽ (¬ę–°–ĺ—é–∑–į–∑–ĺ—ā¬Ľ) –≤ –Ě–ĺ–≤–≥–ĺ—Ä–ĺ–ī–Ķ (–ź.–Ď.–Ę—Ä–ł–Ĺ–ļ–Ķ—Ä), 1980‚Äď1983 –≥–ĺ–ī—č;

- —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—Ź –ü–°–Ď –ł –ü–¶–Ď –ī–Ľ—Ź –Ņ–ĺ–Ľ—É—á–Ķ–Ĺ–ł—Ź —Ö–ł–ľ–ł—á–Ķ—Ā–ļ–ł —Ā—ā–ĺ–Ļ–ļ–ł—Ö –Ī–Ķ—ā–ĺ–Ĺ–ĺ–≤.

–ú–ł–Ĺ—Ö–ł–ľ–Ņ—Ä–ĺ–ľ –°–°–°–† –Ņ—Ä–ł–ľ–Ķ–Ĺ—Ź–Ľ —Ä–į–∑—Ä–į–Ī–ĺ—ā–ļ–ł –í–Ě–ė–ü–ė –Ę–Ķ–Ņ–Ľ–ĺ–Ņ—Ä–ĺ–Ķ–ļ—ā –Ņ—Ä–ł —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć—Ā—ā–≤–Ķ —Ö–ł–ľ–ł—á–Ķ—Ā–ļ–ĺ–≥–ĺ –ļ–ĺ–ľ–Ī–ł–Ĺ–į—ā–į –Ĺ–į –ö—É–Ī–Ķ.

3. –ď–Ľ–į–≤–ľ–ĺ—Ā–Ņ—Ä–ĺ–ľ—Ā—ā—Ä–ĺ–Ļ–ľ–į—ā–Ķ—Ä–ł–į–Ľ—č –ú–ĺ—Ā—Ā—ā—Ä–ĺ–Ļ–ļ–ĺ–ľ–ł—ā–Ķ—ā–į (–ź.–Ď.–Ę—Ä–ł–Ĺ–ļ–Ķ—Ä):

–ú–Ķ—ā–ĺ–ī–ł–ļ–į –ľ–Ĺ–ĺ–≥–ĺ—Ą—É–Ĺ–ļ—Ü–ł–ĺ–Ĺ–į–Ľ—Ć–Ĺ—č—Ö –Ĺ–į–Ĺ–ĺ-—Ā—É–Ņ–Ķ—Ä–Ņ–Ľ–į—Ā—ā–ł—Ą–ł–ļ–į—ā–ĺ—Ä–ĺ–≤ –õ–Ę–ú –ī–Ľ—Ź –Ņ–ĺ–Ľ—É—á–Ķ–Ĺ–ł—Ź –Ľ–ł—ā—Ć–Ķ–≤–ĺ–Ļ (–Ī–Ķ–∑–≤–ł–Ī—Ä–į—Ü–ł–ĺ–Ĺ–Ĺ–ĺ–Ļ) —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł–ł —Ā–į–ľ–ĺ—É–Ņ–Ľ–ĺ—ā–Ĺ–Ķ–Ĺ–ł—Ź –Ī–Ķ—ā–ĺ–Ĺ–Ĺ–ĺ–Ļ —Ā–ľ–Ķ—Ā–ł, —ć–ļ–ĺ–Ĺ–ĺ–ľ–ł–ł —Ü–Ķ–ľ–Ķ–Ĺ—ā–į, –Ņ–ĺ–≤—č—ą–Ķ–Ĺ–ł—Ź –ļ–į—á–Ķ—Ā—ā–≤–į –ł –ī–ĺ–Ľ–≥–ĺ–≤–Ķ—á–Ĺ–ĺ—Ā—ā–ł –Ī–Ķ—ā–ĺ–Ĺ–į, –ĺ–ī–Ĺ–ĺ–≤—Ä–Ķ–ľ–Ķ–Ĺ–Ĺ–ĺ —É—ā–ł–Ľ–ł–∑–ł—Ä—É—é—ā—Ā—Ź –ľ–Ĺ–ĺ–≥–ĺ—ā–ĺ–Ĺ–Ĺ–į–∂–Ĺ—č–Ķ –ĺ—ā—Ö–ĺ–ī—č –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤ —Ö–ł–ľ–ł—á–Ķ—Ā–ļ–ĺ–Ļ –ł —Ü–Ķ–Ľ–Ľ—é–Ľ–ĺ–∑–Ĺ–ĺ-–Ī—É–ľ–į–∂–Ĺ–ĺ–Ļ –Ņ—Ä–ĺ–ľ—č—ą–Ľ–Ķ–Ĺ–Ĺ–ĺ—Ā—ā–Ķ–Ļ —á—ā–ĺ —É–Ľ—É—á—ą–į–Ķ—ā —ć–ļ–ĺ–Ľ–ĺ–≥–ł—é –ĺ–ļ—Ä—É–∂–į—é—Č–Ķ–Ļ —Ā—Ä–Ķ–ī—č.¬†

- –ü—Ä–į–ļ—ā–ł—á–Ķ—Ā–ļ–ĺ–Ķ –Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł–Ķ –ĺ—Ā—É—Č–Ķ—Ā—ā–≤–Ľ–Ķ–Ĺ–ĺ –Ĺ–į –∑–į–≤–ĺ–ī–Ķ –Ė–Ď–ė ‚ĄĖ 17 –Ņ—Ä–ł –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–Ķ —Ā–Ī–ĺ—Ä–Ĺ—č—Ö –∂.–Ī. —Ā–≤–į–Ļ –ī–Ľ–ł–Ĺ–ĺ–Ļ –ĺ—ā 4 –ī–ĺ 20 –ľ–Ķ—ā—Ä–ĺ–≤, –ī–ĺ—Ä–ĺ–∂–Ĺ—č—Ö –Ņ–Ľ–ł—ā, –Ī–Ľ–ĺ–ļ–ĺ–≤, –≥–ĺ–ī–ĺ–≤–ĺ–Ļ –ĺ–Ī—ä—Ď–ľ –≤–Ĺ–Ķ–ī—Ä–Ķ–Ĺ–ł—Ź —Ā–ĺ—Ā—ā–į–≤–ł–Ľ 160 —ā—č—Ā—Ź—á –ļ—É–Ī–ĺ–ľ–Ķ—ā—Ä–ĺ–≤. –í 1987 –≥–ĺ–ī—É –ļ–ĺ–Ľ–Ľ–Ķ–ļ—ā–ł–≤ –∑–į–≤–ĺ–ī–į –ł –≥–Ľ–į–≤–ļ–į –∑–į –≤–Ĺ–Ķ–ī—Ä–Ķ–Ĺ–ł–Ķ –õ–Ę–ú –Ĺ–į–≥—Ä–į–∂–ī—Ď–Ĺ –ü—Ä–Ķ–ľ–ł–Ķ–Ļ –°–ĺ–≤–Ķ—ā–į –ú–ł–Ĺ–ł—Ā—ā—Ä–ĺ–≤ –°–°–°–†.¬†

- –ö–°–ú-24 –Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł–Ķ —Ā—É–Ņ–Ķ—Ä–į –ī–Ľ—Ź –≤—Ā–Ķ–≥–ĺ –≤—č–Ņ—É—Ā–ļ–į –ł–∑–ī–Ķ–Ľ–ł–Ļ –Ė–Ď–ė –≤ –ĺ–Ī—ä—Ď–ľ–Ķ 180 —ā—č—Ā—Ź—á –ľ3 –≤ –≥–ĺ–ī, –Ĺ–į –ĺ—Ā–Ĺ–ĺ–≤–Ķ –õ–Ę–ú –Ņ—Ä–ł–≤–ĺ–∑–Ĺ–ĺ–Ļ —Ā –Ė–Ď–ė ‚ĄĖ 17.¬†

4. –ď–Ľ–į–≤–ľ–ĺ—Ā—Ā—ā—Ä–ĺ–Ļ –ú–ĺ—Ā—Ā—ā—Ä–ĺ–Ļ–ļ–ĺ–ľ–ł—ā–Ķ—ā–į:—ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—Ź —Ā—É–Ņ–Ķ—Ä–Ņ–Ľ–į—Ā—ā–ł—Ą–ł–ļ–į—ā–ĺ—Ä–į –õ–Ę–ú –Ĺ–į –ú–ĺ—Ā–ļ–ĺ–≤—Ā–ļ–ĺ–ľ –Ē–°–ö ‚ĄĖ 1 (–ź.–Ď.–Ę—Ä–ł–Ĺ–ļ–Ķ—Ä):

- –ö—Ä–į—Ā–Ĺ–ĺ–Ņ—Ä–Ķ—Ā–Ĺ–Ķ–Ĺ—Ā–ļ–ł–Ļ –∑–į–≤–ĺ–ī –Ė–Ď–ö —Ā 1987 –≥–ĺ–ī–į –≤–Ĺ–Ķ–ī—Ä–ł–Ľ –≤ –Ņ–ĺ–Ľ–Ĺ–ĺ–ľ –ĺ–Ī—ä—Ď–ľ–Ķ 600 —ā—č—Ā—Ź—á –ľ3 –Ī–Ķ—ā–ĺ–Ĺ–į –≤ –≥–ĺ–ī –Ņ–ĺ –ļ–ĺ–Ĺ–≤–Ķ–Ļ–Ķ—Ä–Ĺ–ĺ–Ļ —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł–ł, –ł–∑–≥–ĺ—ā–ĺ–≤–ł–≤ –Ĺ–į—Ä—É–∂–Ĺ—č–Ķ —Ā—ā–Ķ–Ĺ–ĺ–≤—č–Ķ —ā—Ä—Ď—Ö—Ā–Ľ–ĺ–Ļ–Ĺ—č–Ķ –Ņ–į–Ĺ–Ķ–Ľ–ł, –ļ—Ä–ĺ–≤–Ķ–Ľ—Ć–Ĺ—č–Ķ –Ņ–į–Ĺ–Ķ–Ľ–ł, –Ī–Ľ–ĺ–ļ–ł, –ł 150 —ā—č—Ā—Ź—á –ľ3 –≤ –≥–ĺ–ī —ā–ĺ–≤–į—Ä–Ĺ–ĺ–≥–ĺ –Ī–Ķ—ā–ĺ–Ĺ–į - –Ņ–ĺ–Ľ–ł-–ļ–Ľ–ł–ľ–į—ā–ł—á–Ķ—Ā–ļ–ł–Ļ-—Ā—É–Ņ–Ķ—Ä –õ–Ę–ú.

- –Ę—É—ą–ł–Ĺ—Ā–ļ–ł–Ļ –∑–į–≤–ĺ–ī –Ė–Ď–ö —Ā 1988 –≥–ĺ–ī–į –≤–Ĺ–Ķ–ī—Ä–ł–Ľ –≤ –Ņ–ĺ–Ľ–Ĺ–ĺ–ľ –ĺ–Ī—ä—Ď–ľ–Ķ –Ņ–ĺ –ļ–į—Ā—Ā–Ķ—ā–Ĺ–ĺ–Ļ —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł–ł 220 —ā—č—Ā—Ź—á –ľ3 –≤ –≥–ĺ–ī –ł–∑–≥–ĺ—ā–ĺ–≤–Ľ—Ź—Ź –Ņ–į–Ĺ–Ķ–Ľ–ł –Ņ–Ķ—Ä–Ķ–ļ—Ä—č—ā–ł–Ļ.

5. 1-–Ļ –°—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć–Ĺ–ĺ-–ú–ĺ–Ĺ—ā–į–∂–Ĺ—č–Ļ —ā—Ä–Ķ—Ā—ā –ú–ł–Ĺ—Ā—Ä–Ķ–ī–ľ–į—ą –°–°–°–† (–ź.–Ď.–Ę—Ä–ł–Ĺ–ļ–Ķ—Ä):¬†–Ĺ–į–Ĺ–ĺ-—ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—Ź –ľ–Ĺ–ĺ–≥–ĺ–ļ–ĺ–ľ–Ņ–ĺ–Ĺ–Ķ–Ĺ—ā–Ĺ–ĺ–≥–ĺ –Ņ–ĺ–≤—č—ą–Ķ–Ĺ–ł—Ź –ļ–į—á–Ķ—Ā—ā–≤–į —Ā–Ī–ĺ—Ä–Ĺ—č—Ö –∂–Ķ–Ľ–Ķ–∑–ĺ–Ī–Ķ—ā–ĺ–Ĺ–Ĺ—č—Ö –ł–∑–ī–Ķ–Ľ–ł–Ļ –ľ–Ķ—ā–ĺ–ī–ĺ–ľ –ĺ–ī–Ĺ–ĺ–≤—Ä–Ķ–ľ–Ķ–Ĺ–Ĺ–ĺ–≥–ĺ –Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł—Ź:

- –≤—č—Ā–ĺ–ļ–ĺ—Ą—É–Ĺ–ļ—Ü–ł–ĺ–Ĺ–į–Ľ—Ć–Ĺ–ĺ–≥–ĺ –Ĺ–į–Ĺ–ĺ-—Ā—É–Ņ–Ķ—Ä–Ņ–Ľ–į—Ā—ā–ł—Ą–ł–ļ–į—ā–ĺ—Ä–į –õ–Ę–ú,

- –Ĺ–į–Ĺ–ĺ-—Ā–ľ–į–∑–ļ–ł –ī–Ľ—Ź –ľ–Ķ—ā–į–Ľ–Ľ–ł—á–Ķ—Ā–ļ–ł—Ö —Ą–ĺ—Ä–ľ, –ł–∑–≥–ĺ—ā–į–≤–Ľ–ł–≤–į–Ķ–ľ—č—Ö –≤ —Ä–ĺ—ā–ĺ—Ä–Ĺ–ĺ-–Ņ—É–Ľ—Ć—Ā–į—Ü–ł–ĺ–Ĺ–Ĺ–ĺ–ľ –≥–ĺ–ľ–ĺ–≥–Ķ–Ĺ–ł–∑–ł—Ä—É—é—Č–Ķ–ľ –į–Ņ–Ņ–į—Ä–į—ā–Ķ-–õ–Ę–ú –ł —Ā–ľ–į–∑–ļ—É, –ł–∑–ľ–Ķ–Ľ—Ć—á–į—Ź –ī–ĺ —Ä–į–∑–ľ–Ķ—Ä–ĺ–≤ –ľ–ĺ–Ľ–Ķ–ļ—É–Ľ, –≤ —Ä–Ķ–∑—É–Ľ—Ć—ā–į—ā–Ķ –í–Ņ–Ķ—Ä–≤—č–Ķ –≤ –ú–ĺ—Ā–ļ–≤–Ķ –≤ 1987 –≥–ĺ–ī—É –Ī—č–Ľ–į –≤–Ĺ–Ķ–ī—Ä–Ķ–Ĺ–į –£–Ĺ–ł–≤–Ķ—Ä—Ā–į–Ľ—Ć–Ĺ–į—Ź –Ě–į–Ĺ–ĺ-–Ę–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—Ź!¬†

–£—Ā–Ņ–Ķ—ą–Ĺ—č–ľ –ł—ā–ĺ–≥–ĺ–ľ –ļ–ĺ–ľ–Ņ–Ľ–Ķ–ļ—Ā–Ĺ–ĺ–≥–ĺ –Ņ—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł—Ź –Ĺ–į–Ĺ–ĺ—ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł–ł —ā–ĺ –Ķ—Ā—ā—Ć —ā–ĺ–Ĺ—á–į–Ļ—ą–Ķ–≥–ĺ –ł–∑–ľ–Ķ–Ľ—Ć—á–Ķ–Ĺ–ł—Ź –ļ–ĺ–ľ–Ņ–ĺ–Ĺ–Ķ—ā–ĺ–≤ —Ā–ľ–į–∑–ļ–ł –ł —Ā—É–Ņ–Ķ—Ä–Ņ–Ľ–į—Ā—ā–ł—Ą–ł–ļ–į—ā–ĺ—Ä–į –õ–Ę–ú: –≤–ĺ –≤—Ā–Ķ—Ö –∂–Ķ–Ľ–Ķ–∑–ĺ–Ī–Ķ—ā–ĺ–Ĺ–Ĺ—č—Ö –ł–∑–ī–Ķ–Ľ–ł—Ź—Ö –∑–į–≤–ĺ–ī–į –Ė–Ď–ė –ú–ł–Ĺ—Ā—Ä–Ķ–ī–ľ–į—ą–į –°–°–°–† –≤ –õ–ł—Ö–ĺ–Ī–ĺ—Ä–į—Ö —Ā 1987 –≥–ĺ–ī–į (70-–Ľ–Ķ—ā–Ĺ–ł–Ļ —é–Ī–ł–Ľ–Ķ–Ļ —Ā—ā—Ä–į–Ĺ—č) –ĺ—ā—Ā—É—ā—Ā—ā–≤–ĺ–≤–į–Ľ–ł +—Ä–į–ļ–ĺ–≤–ł–Ĺ—č, –ļ–į–≤–Ķ—Ä–Ĺ—č –ł —ā—Ä–Ķ—Č–ł–Ĺ—č, –ĺ–ī–Ĺ–ĺ–≤—Ä–Ķ–ľ–Ķ–Ĺ–Ĺ–ĺ –Ņ–ĺ–Ľ—É—á–Ķ–Ĺ–į –∑–Ĺ–į—á–ł—ā–Ķ–Ľ—Ć–Ĺ–į—Ź —ć–ļ–ĺ–Ĺ–ĺ–ľ–ł—Ź —Ü–Ķ–ľ–Ķ–Ĺ—ā–į, —ć–Ľ–Ķ–ļ—ā—Ä–ĺ-—ć–Ĺ–Ķ—Ä–≥–ł–ł –ł —ā—Ä—É–ī–ĺ–∑–į—ā—Ä–į—ā. –ó–į–≤–ĺ–ī –Ė–Ď–ė –≤ –õ–ł—Ö–ĺ–Ī–ĺ—Ä–į—Ö –ł–∑–≥–ĺ—ā–į–≤–Ľ–ł–≤–į–Ľ –≤ —ā—Ä—Ď—Ö —Ü–Ķ—Ö–į—Ö –Ņ–ĺ –į–≥—Ä–Ķ–≥–į—ā–Ĺ–ĺ-–Ņ–ĺ—ā–ĺ—á–Ĺ–ĺ–Ļ —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł–ł –Ī–ĺ–Ľ–Ķ–Ķ 350 (!!!) –†–ź–ó–Ě–ę–• –≤–ł–ī–ĺ–≤ –ł–∑–ī–Ķ–Ľ–ł–Ļ –Ņ–ĺ –Ĺ–ĺ–ľ–Ķ–Ĺ–ļ–Ľ–į—ā—É—Ä–Ķ, –ī–Ľ—Ź: –∂–ł–Ľ–ł—Č–Ĺ–ĺ–≥–ĺ, –Ņ—Ä–ĺ–ľ—č—ą–Ľ–Ķ–Ĺ–Ĺ–ĺ–≥–ĺ –ł —Ā–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ–ĺ–≥–ĺ –Ņ–ĺ–ī–∑–Ķ–ľ–Ĺ–ĺ–≥–ĺ —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć—Ā—ā–≤–į.¬†

- –≠—Ą—Ą–Ķ–ļ—ā–ł–≤–Ĺ—č–Ķ —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć–Ĺ—č–Ķ –ľ–į—ā–Ķ—Ä–ł–į–Ľ—č –ł —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł–ł –Ī–Ķ—ā–ĺ–Ĺ–ĺ–≤ –ł–∑ –ĺ—ā–Ķ—á–Ķ—Ā—ā–≤–Ķ–Ĺ–Ĺ–ĺ–≥–ĺ —Ā—č—Ä—Ć—Ź —Ä–į–∑—Ä–į–Ī–ĺ—ā–į–Ĺ–Ĺ—č–Ķ –≤ –Ě–ü–ě –í–Ě–ė–ü–ė –Ę–Ķ–Ņ–Ľ–ĺ–Ņ—Ä–ĺ–Ķ–ļ—ā –ú–ł–Ĺ–ľ–ĺ–Ĺ—ā–į–∂—Ā–Ņ–Ķ—Ü—Ā—ā—Ä–ĺ—Ź –°–°–°–† –≤ 1950-1980 –≥–ĺ–ī—č —ć—ā–ĺ –ĺ–≥—Ä–ĺ–ľ–Ĺ–ĺ–Ķ –Ņ—Ä–į–ļ—ā–ł—á–Ķ—Ā–ļ–ĺ–Ķ –Ī–ĺ–≥–į—ā—Ā—ā–≤–ĺ-–Ĺ–į—Ā–Ľ–Ķ–ī–ł–Ķ –ī–Ľ—Ź —Ā–ĺ–≤—Ä–Ķ–ľ–Ķ–Ĺ–Ĺ—č—Ö —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ–Ķ–Ļ –†–ĺ—Ā—Ā–ł–ł –•–•1 –≤–Ķ–ļ–į.

- –Ę–Ķ–ľ—č –ł—Ā—Ā–Ľ–Ķ–ī—É–Ķ–ľ—č–Ķ –≤ —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł–ł —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć–Ĺ—č—Ö –ľ–į—ā–Ķ—Ä–ł–į–Ľ–ĺ–≤ –ł –Ī–Ķ—ā–ĺ–Ĺ–ĺ–≤ –≤ –Ĺ–į—Ā—ā–ĺ—Ź—Č–Ķ–Ķ –≤—Ä–Ķ–ľ—Ź –ł–ľ–Ķ—é—ā –ł–∑–ľ–Ķ–Ĺ—Ď–Ĺ–Ĺ—č–Ķ –Ĺ–į–∑–≤–į–Ĺ–ł—Ź, –Ĺ–į–Ņ—Ä–ł–ľ–Ķ—Ä ¬ę–í—č—Ā–ĺ–ļ–ĺ-—Ą—É–Ĺ–ļ—Ü–ł–ĺ–Ĺ–į–Ľ—Ć–Ĺ—č–Ķ –Ī–Ķ—ā–ĺ–ŗ謼 —ā–ĺ –Ķ—Ā—ā—Ć –ļ–į–ļ –ł—Ö –ĺ–Ī—ä—Ź—Ā–Ĺ—Ź—é—ā ‚Äď –ĺ—ā–≤–Ķ—á–į—é—Č–ł–Ķ —Ā–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ—č–ľ –≤—č—Ā–ĺ–ļ–ł–ľ —ā—Ä–Ķ–Ī–ĺ–≤–į–Ĺ–ł—Ź–ľ, –Ĺ–ĺ –≤–Ķ–ī—Ć –≤ —Ā–ĺ–ĺ—Ä—É–∂–Ķ–Ĺ–ł—Ź—Ö –Ņ–ĺ—Ā—ā—Ä–ĺ–Ķ–Ĺ–Ĺ—č—Ö –≤ 1960-—Ö –≥–ĺ–ī–į—Ö —ā—Ä–Ķ–Ī–ĺ–≤–į–Ĺ–ł—Ź –Ī—č–Ľ–ł –Ě–ē –ľ–Ķ–Ĺ—Ć—ą–Ķ; ¬ę–Ņ–ĺ–Ľ–ł-–ľ–ĺ–ī–ł—Ą–ł–ļ–į—ā–ĺ—ė謼 –ī–Ľ—Ź –Ī–Ķ—ā–ĺ–Ĺ–ĺ–≤ ‚Äď —ā–Ķ –∂–Ķ —Ā–į–ľ—č–Ķ –ü–ź–í, –į ¬ę–Ĺ–į–Ĺ–ĺ-–ľ–ĺ–ī–ł—Ą–ł–ļ–į—ā–ĺ—ė謼 –Ņ–ĺ–Ľ—É—á–į–Ľ–ł –Ņ–Ķ—Ä–Ķ—Ä–į–Ī–į—ā—č–≤–į—Ź –ľ–į—ā–Ķ—Ä–ł–į–Ľ—č –≤ –†–ü–ź; ¬ę–ļ–Ľ–į—Ā—ā–Ķ—ė謼 ‚Äď —ā–Ķ –∂–Ķ —Ā–į–ľ—č–Ķ –Ě–į—É—á–Ĺ–ĺ-–ü—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–Ķ–Ĺ–Ĺ—č–Ķ –¶–Ķ–Ĺ—ā—Ä—č —Ā–ĺ–∑–ī–į–Ĺ–Ĺ—č–Ķ –Ķ—Č—Ď –≤ 1930-–Ķ –≥–ĺ–ī—č –≤ –ļ–ĺ—ā–ĺ—Ä—č—Ö —É—á—Ď–Ĺ—č–Ķ –ł –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—ā–ĺ—Ä—č —Ä–į–Ī–ĺ—ā–į–Ľ–ł –≤–ľ–Ķ—Ā—ā–Ķ —Ā –ł–Ĺ–∂–Ķ–Ĺ–Ķ—Ä–į–ľ–ł –ł —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–į–ľ–ł –∑–į–≤–ĺ–ī—Ā–ļ–ł—Ö —Ü–Ķ—Ö–ĺ–≤ —Ā–ĺ–∑–ī–į–≤–į—Ź –≤ –ļ–ĺ–ľ–Ņ–Ľ–Ķ–ļ—Ā–Ĺ—č—Ö –Ī—Ä–ł–≥–į–ī–į—Ö –≤ —Ā–ĺ–ļ—Ä–į—Č—Ď–Ĺ–Ĺ—č–Ķ —Ā—Ä–ĺ–ļ–ł –Ĺ–ĺ–≤—č–Ķ –ľ–ĺ–ī–Ķ–Ľ–ł –≤—č—Ā–ĺ–ļ–ĺ-—Ą—É–Ĺ–ļ—Ü–ł–ĺ–Ĺ–į–Ľ—Ć–Ĺ–ĺ–Ļ —ā–Ķ—Ö–Ĺ–ł–ļ–ł, –≤ –ł—ā–ĺ–≥–Ķ, –ļ–į–ļ —Ź—Ä–ļ–ł–Ļ –Ņ—Ä–ł–ľ–Ķ—Ä: –≤ –Ĺ–į—ą–Ķ–Ļ —Ā—ā—Ä–į–Ĺ–Ķ –Ņ–ĺ—Ź–≤–ł–Ľ–į—Ā—Ć —Ā–į–ľ–į—Ź –ü–Ķ—Ä–≤–į—Ź –≤ –ú–ł—Ä–Ķ –ļ–ĺ—Ā–ľ–ĺ–Ĺ–į–≤—ā–ł–ļ–į!

- –Ě–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ–ĺ —É—á–ł—ā—Ć—Ā—Ź –ł —Ā–į–ľ–ĺ–ĺ—ā–≤–Ķ—Ä–∂–Ķ–Ĺ–Ĺ–ĺ —Ä–į–Ī–ĺ—ā–į—ā—Ć –≤ –ö–ĺ–ľ–Ņ–Ľ–Ķ–ļ—Ā–Ĺ–ĺ–ľ –Ě–į—É—á–Ĺ–ĺ-–ü—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–Ķ–Ĺ–Ĺ–ĺ–ľ –ö–ĺ–Ľ–Ľ–Ķ–ļ—ā–ł–≤–Ķ –Ě–ü–ö –ĺ–Ī—ä–Ķ–ī–ł–Ĺ—Ď–Ĺ–Ĺ–ĺ–ľ –ĺ–ī–Ĺ–ĺ–Ļ –∑–į–ī–į—á–Ķ–Ļ: –≤—Ā–Ķ —É—á–į—Ā—ā–Ĺ–ł–ļ–ł –ī–ĺ–Ľ–∂–Ĺ—č –Ņ–ĺ–ī—á–ł–Ĺ—Ź—ā—Ć—Ā—Ź –ī–ł—Ā—Ü–ł–Ņ–Ľ–ł–Ĺ–Ķ –Ī–Ķ–∑ –ł—Ā–ļ–Ľ—é—á–Ķ–Ĺ–ł–Ļ, –≤—Ā–Ķ –ł–ľ–Ķ—é—ā –Ņ—Ä–į–≤–ĺ –≤—č—Ä–į–∂–į—ā—Ć —Ā–≤–ĺ—Ď –ľ–Ĺ–Ķ–Ĺ–ł–Ķ, –į–ļ—ā–ł–≤–Ĺ–ĺ –Ņ—Ä–ĺ—Ź–≤–Ľ—Ź—ā—Ć —ā–≤–ĺ—Ä—á–Ķ—Ā–ļ—É—é –ł–Ĺ–ł—Ü–ł–į—ā–ł–≤—É, –Ĺ–Ķ–Ņ—Ä–Ķ—Ä—č–≤–Ĺ–ĺ –≤ –Ņ–ĺ–ł—Ā–ļ–Ķ –Ĺ–ĺ–≤—č—Ö –ľ–Ķ—ā–ĺ–ī–ł–ļ, –ľ–į—ā–Ķ—Ä–ł–į–Ľ–ĺ–≤ –ł —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł–Ļ, –į –∑–į –Ĺ–į—Ö–ĺ–ī–ļ—É –ł –≤–Ĺ–Ķ–ī—Ä–Ķ–Ĺ–ł–Ķ –Ĺ–ĺ–≤—č—Ö –ľ–į—ā–Ķ—Ä–ł–į–Ľ–ĺ–≤ –ł —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł–Ļ –Ĺ–ĺ–≤–į—ā–ĺ—Ä—č –ī–ĺ–Ľ–∂–Ĺ—č –ľ–į—ā–Ķ—Ä–ł–į–Ľ—Ć–Ĺ–ĺ –Ņ–ĺ–ĺ—Č—Ä—Ź—ā—Ć—Ā—Ź –≤ —Ā–ĺ–ĺ—ā–≤–Ķ—ā—Ā—ā–≤–ł–ł —Ā –Ņ–ĺ–Ľ—É—á–Ķ–Ĺ–Ĺ–ĺ–Ļ –Ņ—Ä–ł–Ī—č–Ľ—Ć—é.¬†

- –í—Ā—Ď —ā–į–ļ –ł –Ī—č–Ľ–ĺ –≤ –°–°–°–†, –Ņ—Ä–ł—á—Ď–ľ –∑–į–ľ–Ķ—Ā—ā–ł—ā–Ķ–Ľ—Ć –ľ–ł–Ĺ–ł—Ā—ā—Ä–į –ú–ł–Ĺ–ľ–ĺ–Ĺ—ā–į–∂—Ā–Ņ–Ķ—Ü—Ā—ā—Ä–ĺ—Ź —ā–ĺ–≤. –õ–Ķ–ĺ–Ĺ–ł–ī –Ē–ľ–ł—ā—Ä–ł–Ķ–≤–ł—á –°–ĺ–Ľ–ĺ–ī–Ķ–Ĺ–Ĺ–ł–ļ–ĺ–≤ –Ņ–ĺ—Ā—ā–ĺ—Ź–Ĺ–Ĺ–ĺ –Ņ–ĺ–ľ–ĺ–≥–į–Ľ –í–Ě–ė–ü–ė –Ę–Ķ–Ņ–Ľ–ĺ–Ņ—Ä–ĺ–Ķ–ļ—ā—É –ĺ–Ī–Ķ—Ā–Ņ–Ķ—á–ł–≤–į—Ź —Ā–ĺ–≤—Ä–Ķ–ľ–Ķ–Ĺ–Ĺ—č–ľ –ĺ–Ī–ĺ—Ä—É–ī–ĺ–≤–į–Ĺ–ł–Ķ–ľ –ł –ĺ–Ņ—č—ā–Ĺ—č–ľ–ł –ļ–į–ī—Ä–į–ľ–ł.

–í–ę–í–ě–Ē–ę: –í–Ņ–Ķ—Ä–≤—č–Ķ –≤–ĺ –≤—Ā–Ķ–ľ–ł—Ä–Ĺ–ĺ–Ļ –ł—Ā—ā–ĺ—Ä–ł–ł –Ĺ–į—É–ļ–ł –ł —ā–Ķ—Ö–Ĺ–ł–ļ–ł –≤ 1950-1980 –≥–ĺ–ī–į—Ö –≤–ĺ –≤—Ā–Ķ—Ā–ĺ—é–∑–Ĺ–ĺ–ľ –Ĺ–į—É—á–Ĺ–ĺ-–ł—Ā—Ā–Ľ–Ķ–ī–ĺ–≤–į—ā–Ķ–Ľ—Ć—Ā–ļ–ĺ–ľ —Ü–Ķ–Ĺ—ā—Ä–Ķ –í–Ě–ė–ü–ė –Ę–Ķ–Ņ–Ľ–ĺ–Ņ—Ä–ĺ–Ķ–ļ—ā –ú–ł–Ĺ–ľ–ĺ–Ĺ—ā–į–∂—Ā–Ņ–Ķ—Ü—Ā—ā—Ä–ĺ—Ź –°–°–°–† —É—á—Ď–Ĺ—č–Ķ –Ņ—Ä–į–ļ—ā–ł—á–Ķ—Ā–ļ–ł —É—Ā–Ņ–Ķ—ą–Ĺ–ĺ –ī–ĺ–ļ–į–∑–į–Ľ–ł: –∂–Ķ–Ľ–Ķ–∑–ĺ–Ī–Ķ—ā–ĺ–Ĺ —Ź–≤–Ľ—Ź–Ķ—ā—Ā—Ź —Ā–į–ľ—č–ľ –ī–ĺ–Ľ–≥–ĺ–≤–Ķ—á–Ĺ—č–ľ, –≤—Ā–Ķ–Ņ–ĺ–≥–ĺ–ī–Ĺ—č–ľ –ł —Ā–Ķ–Ļ—Ā–ľ–ĺ—Ā—ā–ĺ–Ļ–ļ–ł–ľ —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć–Ĺ—č–ľ –ľ–į—ā–Ķ—Ä–ł–į–Ľ–ĺ–ľ, –ł–∑ –ļ–ĺ—ā–ĺ—Ä–ĺ–≥–ĺ —Ā–ĺ–∑–ī–į—é—ā –į—Ä—Ö–ł—ā–Ķ–ļ—ā—É—Ä–Ĺ—č–Ķ —ą–Ķ–ī–Ķ–≤—Ä—č, –Ņ—Ä–ł —É—Ā–Ľ–ĺ–≤–ł–ł –ļ–≤–į–Ľ–ł—Ą–ł—Ü–ł—Ä–ĺ–≤–į–Ĺ–Ĺ–ĺ–≥–ĺ —É–Ņ—Ä–į–≤–Ľ–Ķ–Ĺ–ł—Ź —Ā—ā—Ä—É–ļ—ā—É—Ä–ĺ–Ļ –ł —Ā–≤–ĺ–Ļ—Ā—ā–≤–į–ľ–ł –Ĺ–į —Ā—ā–į–ī–ł–ł –Ņ—Ä–ĺ–Ķ–ļ—ā–ł—Ä–ĺ–≤–į–Ĺ–ł—Ź, –∂–Ķ–Ľ–Ķ–∑–ĺ–Ī–Ķ—ā–ĺ–Ĺ = –ľ–į—ā–Ķ—Ä–ł–į–Ľ –Ď—É–ī—É—Č–Ķ–≥–ĺ. –í –•–•I –≤–Ķ–ļ–Ķ –ĺ—ā–Ķ—á–Ķ—Ā—ā–≤–Ķ–Ĺ–Ĺ–į—Ź –Ĺ–į—É–ļ–į –ī–ĺ–Ľ–∂–Ĺ–į –Ņ—Ä–ĺ–ī–ĺ–Ľ–∂–ł—ā—Ć –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–Ķ–Ĺ–Ĺ–ĺ–Ķ —ā–≤–ĺ—Ä—á–Ķ—Ā—ā–≤–ĺ –≥–Ķ–Ĺ–ł–į–Ľ—Ć–Ĺ—č—Ö —É—á—Ď–Ĺ—č—Ö –Ę–Ķ–Ņ–Ľ–ĺ–Ņ—Ä–ĺ–Ķ–ļ—ā–į.

–Ď–ł–Ī–Ľ–ł–ĺ–≥—Ä–į—Ą–ł—Ź

- –Ę—Ä–ł–Ĺ–ļ–Ķ—Ä –Ď.–Ē. –ü–Ľ–į—Ā—ā–ł—Ą–ł—Ü–ł—Ä—É—é—Č–ł–Ķ –ī–ĺ–Ī–į–≤–ļ–ł –ļ –Ī–Ķ—ā–ĺ–Ĺ—É, –°–Ī–ĺ—Ä–Ĺ–ł–ļ —Ā—ā–į—ā–Ķ–Ļ –Ņ–ĺ —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć—Ā—ā–≤—É, ‚ĄĖ 6 (9), 1950, –ú–ĺ—Ā–ļ–≤–į, –ú–į—ą—Ā—ā—Ä–ĺ–Ļ–ł–∑–ī–į—ā.

- –Ę—Ä–ł–Ĺ–ļ–Ķ—Ä –Ď.–Ē. –ě—Ā–Ĺ–ĺ–≤–Ĺ—č–Ķ –Ņ–ĺ–Ľ–ĺ–∂–Ķ–Ĺ–ł—Ź –ī–Ľ—Ź –≤—č–Ī–ĺ—Ä–į –ľ–į—ā–Ķ—Ä–ł–į–Ľ–ĺ–≤ –ł —Ā–ĺ—Ā—ā–į–≤–ĺ–≤ –Ī–Ķ—ā–ĺ–Ĺ–į –ī–Ľ—Ź —Ā–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ—č—Ö –≤—č—Ā–ĺ—ā–Ĺ—č—Ö —Ā–ĺ–ĺ—Ä—É–∂–Ķ–Ĺ–ł–Ļ, ¬ę–°–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ—č–Ķ –Ī–Ķ—ā–ĺ–Ĺ—č –ł —Ā–ĺ–ĺ—Ä—É–∂–Ķ–Ĺ–ł—Ź¬Ľ, —Ā–Ī–ĺ—Ä–Ĺ–ł–ļ —ā—Ä—É–ī–ĺ–≤ –í–Ě–ė–ü–ė –Ę–Ķ–Ņ–Ľ–ĺ–Ņ—Ä–ĺ–Ķ–ļ—ā –ú–ú–°–° –°–°–°–†, 1976, –ú–ĺ—Ā–ļ–≤–į, —Ā—ā—Ä. 3-14.

- –Ę—Ä–ł–Ĺ–ļ–Ķ—Ä –Ď.–Ē. –í–ĺ–Ņ—Ä–ĺ—Ā—č –Ņ—Ä–ĺ–Ķ–ļ—ā–ł—Ä–ĺ–≤–į–Ĺ–ł—Ź –ł —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć—Ā—ā–≤–į –ľ–ĺ–Ĺ–ĺ–Ľ–ł—ā–Ĺ—č—Ö –ī—č–ľ–ĺ–≤—č—Ö —ā—Ä—É–Ī, ¬ę–Ď–Ķ—ā–ĺ–Ĺ—č –ī–Ľ—Ź —Ā–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ—č—Ö —Ā–ĺ–ĺ—Ä—É–∂–Ķ–Ĺ–ł–Ļ¬Ľ, —Ā–Ī–ĺ—Ä–Ĺ–ł–ļ —ā—Ä—É–ī–ĺ–≤ –í–Ě–ė–ü–ė –Ę–Ķ–Ņ–Ľ–ĺ–Ņ—Ä–ĺ–Ķ–ļ—ā –ú–ú–°–° –°–°–°–†, 1988, –ú–ĺ—Ā–ļ–≤–į, —Ā—ā—Ä. 3-15.

- –Ę—Ä–ł–Ĺ–ļ–Ķ—Ä –ź.–Ď. –ü—Ä–ł–ľ–Ķ–Ĺ–Ķ–Ĺ–ł–Ķ –Ķ–ī–ł–Ĺ–ĺ–Ļ —Ā–ł—Ā—ā–Ķ–ľ—č —Ā–ļ–ĺ—Ä–ĺ—Ā—ā–Ĺ–ĺ–≥–ĺ –Ī–Ķ—ā–ĺ–Ĺ–ł—Ä–ĺ–≤–į–Ĺ–ł—Ź –≤—č—Ā–ĺ—ā–Ĺ—č—Ö –ī—č–ľ–ĺ–≤—č—Ö —ā—Ä—É–Ī, ¬ę–°–ĺ–≤—Ä–Ķ–ľ–Ķ–Ĺ–Ĺ—č–Ķ –Ņ—Ä–ĺ–Ī–Ľ–Ķ–ľ—č —Ä–į–∑—Ä–į–Ī–ĺ—ā–ļ–ł, –Ņ—Ä–ĺ–Ķ–ļ—ā–ł—Ä–ĺ–≤–į–Ĺ–ł—Ź, –≤–ĺ–∑–≤–Ķ–ī–Ķ–Ĺ–ł—Ź –ł —ć–ļ—Ā–Ņ–Ľ—É–į—ā–į—Ü–ł–ł –ľ–ĺ–Ĺ–ĺ–Ľ–ł—ā–Ĺ—č—Ö –∂–Ķ–Ľ–Ķ–∑–ĺ–Ī–Ķ—ā–ĺ–Ĺ–Ĺ—č—Ö —ā—Ä—É–Ī¬Ľ, –ī–ĺ–ļ–Ľ–į–ī—č –≤—Ā–Ķ—Ā–ĺ—é–∑–Ĺ–ĺ–Ļ –ļ–ĺ–Ĺ—Ą–Ķ—Ä–Ķ–Ĺ—Ü–ł–ł, –ď–Ľ–į–≤—ā–Ķ–Ņ–Ľ–ĺ–ľ–ĺ–Ĺ—ā–į–∂ –ú–ú–°–° –°–°–°–†, –ú–ĺ—Ā–ļ–≤–į, 1983, —Ā—ā—Ä. 22-25.

- –Ę—Ä–ł–Ĺ–ļ–Ķ—Ä –Ď.–Ē. –ł –ź.–Ď.–Ę—Ä–ł–Ĺ–ļ–Ķ—Ä –Ě–į–ī—Ď–∂–Ĺ–ĺ—Ā—ā—Ć –ł –Ē–ĺ–Ľ–≥–ĺ–≤–Ķ—á–Ĺ–ĺ—Ā—ā—Ć –≤—č—Ā–ĺ—ā–Ĺ—č—Ö —Ā–ĺ–ĺ—Ä—É–∂–Ķ–Ĺ–ł–Ļ –ł–∑ –ľ–ĺ–Ĺ–ĺ–Ľ–ł—ā–Ĺ–ĺ–≥–ĺ –∂–Ķ–Ľ–Ķ–∑–ĺ–Ī–Ķ—ā–ĺ–Ĺ–į, –∂—É—Ä–Ĺ–į–Ľ ¬ę–ú–ĺ–Ĺ—ā–į–∂–Ĺ—č–Ķ –ł —Ā–Ņ–Ķ—Ü–ł–į–Ľ—Ć–Ĺ—č–Ķ —Ä–į–Ī–ĺ—ā—č –≤ —Ā—ā—Ä–ĺ–ł—ā–Ķ–Ľ—Ć—Ā—ā–≤–Ķ¬Ľ, ‚ĄĖ 11, 1992, —Ā—ā—Ä. 19 ‚Äď 22.

–ö–ĺ–ľ–ľ–Ķ–Ĺ—ā–į—Ä–ł–ł (0)