–Т —Б—В–∞—В—М–µ –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ–∞ –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ–∞—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П –≤—Б–µ—Б–µ–Ј–Њ–љ–љ–Њ–≥–Њ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–∞ –Њ—В - 70 ¬∞C –і–Њ + 55 ¬∞C –Є –њ—А–Є –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ–є –≤–ї–∞–ґ–љ–Њ—Б—В–Є –Њ—В 90% –і–Њ –Љ–µ–љ–µ–µ 20%. –Ъ–Њ–Љ–њ–ї–µ–Ї—Б–љ–∞—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П –љ–∞—Г—З–љ–Њ-—В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–≥–Њ –≤—Б–µ–њ–Њ–≥–Њ–і–љ–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —А–∞–±–Њ—В –Њ—Б–љ–Њ–≤–∞–љ–∞ –љ–∞ –Љ–љ–Њ–≥–Њ–ї–µ—В–љ–Є—Е –ї–∞–±–Њ—А–∞—В–Њ—А–љ—Л—Е –Є –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ–љ–љ—Л—Е –Є—Б–њ—Л—В–∞–љ–Є—П—Е, –Є –і–ї–Є—В–µ–ї—М–љ–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ–љ–љ–Њ–≥–Њ –Љ–Њ–љ–Є—В–Њ—А–Є–љ–≥–∞ –Ј–∞ –њ–Њ—Б—В—А–Њ–µ–љ–љ—Л–Љ–Є —Г–љ–Є–Ї–∞–ї—М–љ—Л–Љ–Є —Б–Њ–Њ—А—Г–ґ–µ–љ–Є—П–Љ–Є. –Я—А–Є–Љ–µ–љ–µ–љ–Є–µ —Е–Є–Љ–Є—З–µ—Б–Ї–Є—Е –і–Њ–±–∞–≤–Њ–Ї –Є —В–µ—А–Љ–Њ-–∞–Ї—В–Є–≤–љ—Л—Е –њ–Њ–Ї—А—Л—В–Є–є —Г—Б–њ–µ—И–љ–Њ –≤—Л–і–µ—А–ґ–∞–ї–Њ –±–µ–Ј–∞–≤–∞—А–Є–є–љ—Г—О –љ–µ–њ—А–µ—А—Л–≤–љ—Г—О 40-–ї–µ—В–љ—О—О –њ—А–Њ–≤–µ—А–Ї—Г –Т—А–µ–Љ–µ–љ–µ–Љ –≤ –Ї–Є—Б–ї–Њ—В–љ–Њ–є —Б—А–µ–і–µ –Є —А–µ–Ј–Ї–Њ-–Ї–Њ–љ—В–Є–љ–µ–љ—В–∞–ї—М–љ–Њ–Љ –Ї–ї–Є–Љ–∞—В–µ.

–Т—Б–µ–њ–Њ–≥–Њ–і–љ–Њ–µ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–Њ –Њ–і–љ–∞ –Є–Ј –њ—А–Њ–±–ї–µ–Љ –љ–∞—И–µ–є —Б—В—А–∞–љ—Л, –љ–µ –Є–Љ–µ—О—Й–µ–є —А–∞–≤–љ—Л—Е –≤ –Љ–Є—А–µ –њ–Њ —А–∞–Ј–ї–Є—З–Є—О –Ї–ї–Є–Љ–∞—В–Є—З–µ—Б–Ї–Є—Е –Ј–Њ–љ –Є –њ—А–Њ–і–Њ–ї–ґ–Є—В–µ–ї—М–љ–Њ—Б—В–Є –Ї—А–Є—В–Є—З–µ—Б–Ї–Є—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А.

–Ъ—А—Г–≥–ї–Њ–≥–Њ–і–Є—З–љ–Њ–µ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–Њ —Б—В–∞–≤–Є—В –њ–µ—А–µ–і —Г—З—С–љ—Л–Љ–Є –Є –Є–љ–ґ–µ–љ–µ—А–∞–Љ–Є –Ј–∞–і–∞—З–Є, –і–ї—П —А–µ—И–µ–љ–Є—П –Ї–Њ—В–Њ—А—Л—Е —В—А–µ–±—Г—О—В—Б—П –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л–µ –Љ–∞—В–µ—А–Є–∞–ї—М–љ—Л–µ –Ј–∞—В—А–∞—В—Л –љ–∞: –њ—А–Є–≤–ї–µ—З–µ–љ–Є–µ —Б–њ–µ—Ж–Є–∞–ї–Є—Б—В–Њ–≤, –Ј–∞–Ї—Г–њ–Ї—Г –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П, –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤, –њ—А–Є–±–Њ—А–Њ–≤, —Б–љ–∞—А—П–ґ–µ–љ–Є—П, –Њ—А–≥–∞–љ–Є–Ј–∞—Ж–Є—О —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–≥–Њ —Г—Е–Њ–і–∞ –Ј–∞ —В–≤–µ—А–і–µ—О—Й–Є–Љ –±–µ—В–Њ–љ–Њ–Љ –Є –Ї–Њ–љ—В—А–Њ–ї—П –Ї–∞—З–µ—Б—В–≤–∞ —А–∞–±–Њ—В, –≤–µ–і–µ–љ–Є–µ —В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–є –±–Њ–ї–µ–µ —Б–ї–Њ–ґ–љ–Њ–є –і–Њ–Ї—Г–Љ–µ–љ—В–∞—Ж–Є–Є.

–Э–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Њ—В–Љ–µ—В–Є—В—М, —З—В–Њ –њ–Њ–ї–љ–Њ–µ –Њ—В—Б—Г—В—Б—В–≤–Є–µ –Є–љ–Њ—Б—В—А–∞–љ–љ–Њ–≥–Њ –Њ–њ—Л—В–∞ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–∞ –њ—А–Є —Б–≤–µ—А—Е–љ–Є–Ј–Ї–Є—Е –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е–≤ –°–Є–±–Є—А–Є –Є –љ–∞ –Ф–∞–ї—М–љ–µ–Љ –Т–Њ—Б—В–Њ–Ї–µ, –љ–µ –њ–Њ–Љ–µ—И–∞–ї–Њ —А–∞–Ј–≤–Є—В–Є—О –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ–Њ–є –љ–∞—Г–Ї–Є –≤ 1940-–≥–Њ–і—Л, –∞ –љ–∞–Њ–±–Њ—А–Њ—В —Б–њ–Њ—Б–Њ–±—Б—В–≤–Њ–≤–∞–ї–Њ —А–∞–Ј–≤–Є—В–Є—О –Є —Г—Б–њ–µ—Е–Њ–≤ –љ–∞—И–µ–є –Э–∞—Г–Ї–Є.

–Э–∞–њ—А–Є–Љ–µ—А, –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ–∞—П —В–µ–ї–µ–±–∞—И–љ—П (–†–Є—Б. 1) –≤ –љ–µ–Љ–µ—Ж–Ї–Њ–Љ –®—В—Г—В—В–≥–∞—А—В–µ (–Ј–µ–Љ–ї—П Baden-W√Љrttemberg) –±—Л–ї–∞ –њ–Њ—Б—В—А–Њ–µ–љ–∞ (1956 –≥–Њ–і, –љ–∞—А–∞—Й–Є–≤–∞–љ–Є–µ –∞–љ—В–µ–љ–љ—Л 1965 –≥–Њ–і) –Є—Б–Ї–ї—О—З–Є—В–µ–ї—М–љ–Њ –њ—А–Є –њ–Њ–ї–Њ–ґ–Є—В–µ–ї—М–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е –љ–∞—А—Г–ґ–љ–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞ (—В–∞–±–ї–Є—Ж–∞ вАУ –Ъ–ї–Є–Љ–∞—В –®—В—Г—В—В–≥–∞—А—В–∞).

| –Ъ–ї–Є–Љ–∞—В –®—В—Г—В—В–≥–∞—А—В–∞ | ||||||||

| –Я–Њ–Ї–∞–Ј–∞—В–µ–ї—М | –ѓ–љ–≤ | –§–µ–≤ | –Ь–∞—А | –Р–њ—А | –Ь–∞–є | –Ш—О–љ | –Ш—О–ї | |

| –°—А–µ–і–љ–Є–є –Љ–∞–Ї—Б–Є–Љ—Г–Љ, ¬∞C | 3 | 4 | 9 | 12 | 17 | 20,5 | 23 | |

| –°—А–µ–і–љ–Є–є –Љ–Є–љ–Є–Љ—Г–Љ, ¬∞C | вИТ3 | вИТ3 | 0,5 | 3 | 7 | 10,5 | 13 | |

| –Э–Њ—А–Љ–∞ –Њ—Б–∞–і–Ї–Њ–≤, –Љ–Љ | 48 | 46 | 43 | 61 | 86 | 86 | 74 | |

| –Ш—Б—В–Њ—З–љ–Є–Ї: Weatherbase | ||||||||

–Т –Њ—В–ї–Є—З–Є–µ –Њ—В –Љ—П–≥–Ї–Њ–≥–Њ, —В—С–њ–ї–Њ–≥–Њ, –≤–ї–∞–ґ–љ–Њ–≥–Њ, —В–Њ –µ—Б—В—М –њ—А–Є–≥–Њ–і–љ–Њ–≥–Њ –і–ї—П –Љ–Њ–љ–Њ–ї–Є—В–љ–Њ–≥–Њ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–∞ –Ї–ї–Є–Љ–∞—В–∞ –≤ –Ч–∞–њ–∞–і–љ–Њ–є –Х–≤—А–Њ–њ–µ, –≤ –Ь–Њ—Б–Ї–≤–µ, –≤ –њ–µ—А–Є–Њ–і –≤–Њ–Ј–≤–µ–і–µ–љ–Є—П –Ю—Б—В–∞–љ–Ї–Є–љ—Б–Ї–Њ–є —В–µ–ї–µ–±–∞—И–љ–Є –≤—Л—Б–Њ—В–Њ–є 540 –Љ–µ—В—А–Њ–≤ —Б –≤—Л—Б–Њ—В–Њ–є –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ–Њ–≥–Њ —Б—В–≤–Њ–ї–∞ 390 –Љ–µ—В—А–Њ–≤ –±—Л–ї–Є –Њ–≥—А–Њ–Љ–љ—Л–µ –њ—А–Њ–±–ї–µ–Љ—Л. –° –Њ–Ї—В—П–±—А—П –њ–Њ –Љ–∞—А—В –≤–Ї–ї—О—З–Є—В–µ–ї—М–љ–Њ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–Њ –≤–µ–ї–Њ—Б—М –њ—А–Є –љ–∞—А—Г–ґ–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е –≤–Њ–Ј–і—Г—Е–∞ –і–Њ –Љ–Є–љ—Г—Б 45 ¬∞C –Є —И—В–Њ—А–Љ–Њ–≤–Њ–Љ –≤–µ—В—А–µ —Б –Њ–±–ї–µ–і–µ–љ–µ–љ–Є—П–Љ–Є –љ–∞ –Ї–Њ—Б–Љ–Є—З–µ—Б–Ї–Њ–є –≤—Л—Б–Њ—В–µ. –Я—А–Є–≤–µ–і–µ–љ–љ–∞—П –Ї–ї–Є–Љ–∞—В–Њ–≥—А–∞–Љ–Љ–∞ –Ь–Њ—Б–Ї–≤—Л —А–µ–Ј–Ї–Њ –Њ—В–ї–Є—З–∞–µ—В—Б—П –Њ—В –®—В—Г—В—В–≥–∞—А—В–∞.

–Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Г—З–µ—Б—В—М –≤–∞–ґ–љ—Л–є —Д–∞–Ї—В–Њ—А —А–Є—Б–Ї–∞ : –≤ —В–µ—З–µ–љ–Є–Є –Њ–і–љ–Њ–≥–Њ (!) –Њ—Б–µ–љ–љ–µ–µ-–Ј–Є–Љ–љ–µ–≥–Њ —Б–µ–Ј–Њ–љ–∞ –≤ –Ь–Њ—Б–Ї–≤–µ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –Ї–∞–Ї –Љ–Є–љ–Є–Љ—Г–Љ 500 (!) —Ж–Є–Ї–ї–Њ–≤ –њ–µ—А–µ—Е–Њ–і–Њ–≤ —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л —З–µ—А–µ–Ј 0 –≥—А–∞–і—Г—Б–Њ–≤ –¶–µ–ї—М—Б–Є—П, –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ –њ–Њ—Б–ї–µ –љ–∞—Б—Л—Й–µ–љ–Є—П –≤–Њ–і–Њ–є –С–µ—В–Њ–љ–∞ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –Њ—З–µ—А–µ–і–љ–Њ–µ –µ–≥–Њ –Ј–∞–Љ–Њ—А–∞–ґ–Є–≤–∞–љ–Є–µ –Є –ї—С–і —А–∞–Ј—А—Л–≤–∞–µ—В –С–µ—В–Њ–љ, –Ј–∞—В–µ–Љ —Б–ї–µ–і—Г–µ—В –Њ—В—В–µ–њ–µ–ї—М –Є —Ж–Є–Ї–ї –њ–Њ–≤—В–Њ—А—П–µ—В—Б—П –≤–љ–Њ–≤—МвА¶вА¶ –Я–Њ–і–Њ–±–љ—Л–є –Ї–ї–Є–Љ–∞—В, —А–∞–Ј—А—Г—И–∞—О—Й–Є–є –±–µ—В–Њ–љ –Њ—В—Б—Г—В—Б—В–≤—Г–µ—В –≤ –Ч–∞–њ–∞–і–љ–Њ–є –Х–≤—А–Њ–њ–µ, –≤ –°–®–Р –Є –ѓ–њ–Њ–љ–Є–Є. –°–Њ–Њ—В–≤–µ—В—Б—В–≤–µ–љ–љ–Њ, –љ–∞ –Ч–∞–њ–∞–і–µ –љ–µ—В –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В–Є –њ—А–Є–Љ–µ–љ—П—В—М –і–Њ—А–Њ–≥–Њ—Б—В–Њ—П—Й–Є–µ –Љ–µ—В–Њ–і—Л –Ј–Є–Љ–љ–µ–≥–Њ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П. –Я–Њ–≤—Л—И–µ–љ–љ—Л–µ —В—А–µ–±–Њ–≤–∞–љ–Є—П –≤ –†–Њ—Б—Б–Є–Є –Ї –±–µ—В–Њ–љ—Г –њ–Њ –Љ–Њ—А–Њ–Ј–Њ—Б—В–Њ–є–Ї–Њ—Б—В–Є, –і–Њ–ї–≥–Њ–≤–µ—З–љ–Њ—Б—В–Є –Є –≤–Њ–і–Њ–љ–µ–њ—А–Њ–љ–Є—Ж–∞–µ–Љ–Њ—Б—В–Є –ґ–Є–Ј–љ–µ–љ–љ–Њ –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л, –∞ –і–ї—П –Ч–∞–њ–∞–і–љ—Л—Е —Б—В—А–∞–љ –љ–µ–Њ–±—П–Ј–∞—В–µ–ї—М–љ—Л, —З—В–Њ –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ —Б–љ–Є–ґ–∞–µ—В –Ј–∞—В—А–∞—В—Л –љ–∞ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–Њ.

| –Ъ–ї–Є–Љ–∞—В –Ь–Њ—Б–Ї–≤—Л: —А–µ–Ї–Њ—А–і—Л –Ј–∞ –≤–µ—Б—М –њ–µ—А–Є–Њ–і –љ–∞–±–ї—О–і–µ–љ–Є–є (1879 - 2010 - –Њ–±—К–µ–і–Є–љ–µ–љ–љ—Л–µ –і–∞–љ–љ—Л–µ –Ґ–°–•–Р + –Т–Т–¶), –њ—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ—Л–є —А–∞—Б—З–µ—В –љ–Њ—А–Љ—Л 1981 - 2010 | |||||||||||||

| –Я–Њ–Ї–∞–Ј–∞—В–µ–ї—М | –ѓ–љ–≤ | –§–µ–≤ | –Ь–∞—А | –Р–њ—А | –Ь–∞–є | –Ш—О–љ | –Ш—О–ї | –Р–≤–≥ | –°–µ–љ | –Ю–Ї—В | –Э–Њ—П | –Ф–µ–Ї | –У–Њ–і |

| –Ь–∞–Ї—Б–Є–Љ—Г–Љ, ¬∞C | 8,6 | 8,3 | 17,5 | 28,0 | 33,2 | 34,7 | 38,2 | 37,3 | 32,3 | 24,0 | 14,5 | 9,6 | 38,2 |

| –°—А–µ–і–љ–Є–є –Љ–Є–љ–Є–Љ—Г–Љ, ¬∞C | вИТ9,1 | вИТ9,9 | вИТ4,3 | 2,7 | 7,9 | 12,1 | 14,7 | 12,6 | 7,6 | 2,6 | вИТ3,3 | вИТ6,8 | 2,1 |

| –Ь–Є–љ–Є–Љ—Г–Љ, ¬∞C | вИТ42,2 | вИТ38,2 | вИТ32,4 | вИТ21 | вИТ7,5 | вИТ2,3 | 1,3 | вИТ1,2 | вИТ8,5 | вИТ16,1 | вИТ32,8 | вИТ38,8 | вИТ42,2 |

| –Э–Њ—А–Љ–∞ –Њ—Б–∞–і–Ї–Њ–≤, –Љ–Љ | 52 | 41 | 35 | 37 | 51 | 80 | 85 | 82 | 68 | 71 | 54 | 51 | 713 |

|

–Ш—Б—В–Њ—З–љ–Є–Ї: –§–∞–є–ї–Њ–≤—Л–є

–∞—А—Е–Є–≤. –Ь–Њ—Б–Ї–≤–∞ 1820 - 2010¬†–Ґ–µ—А–Љ–Њ–≥—А–∞—Д.—А—Г

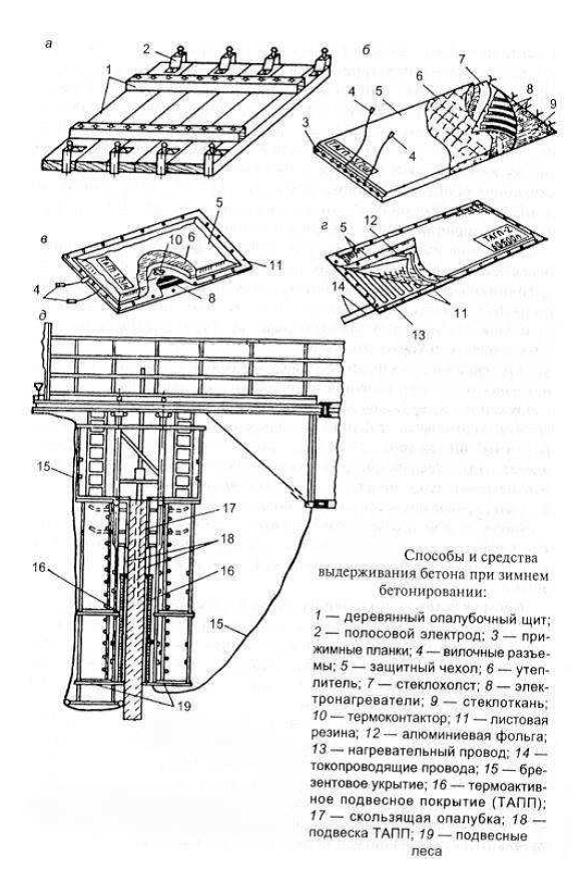

–†–∞–Ј–љ–Њ–Њ–±—А–∞–Ј–љ—Л–є –Є –љ–µ—Б–Њ–Є–Ј–Љ–µ—А–Є–Љ—Л–є —Б –Ч–∞–њ–∞–і–љ–Њ–є –Х–≤—А–Њ–њ–Њ–є –Є –°–µ–≤–µ—А–љ–Њ–є –Р–Љ–µ—А–Є–Ї–Њ–є –Њ–њ—Л—В –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –±–µ—В–Њ–љ–љ—Л—Е —А–∞–±–Њ—В –њ—А–Є –Ї—А–Є—В–Є—З–µ—Б–Ї–Є—Е –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е –љ–∞—А—Г–ґ–љ–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞, –±—Л–ї –њ–Њ–ї—Г—З–µ–љ –≤ –Љ–∞—Б—Б–Њ–≤–Њ–Љ –Љ–∞—Б—И—В–∞–±–µ –Ј–Є–Љ–Њ–є 1941-1942 –≥–Њ–і–Њ–≤ –љ–∞ –£—А–∞–ї–µ –Є –≤ –°–Є–±–Є—А–Є, –њ—А–Є —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–µ –Ј–∞–≤–Њ–і–Њ–≤ —Н–≤–∞–Ї—Г–Є—А–Њ–≤–∞–љ–љ—Л—Е –Є–Ј –Х–≤—А–Њ–њ–µ–є—Б–Ї–Њ–є —З–∞—Б—В–Є —Б—В—А–∞–љ—Л. –Я–Њ—В—А–µ–±–Њ–≤–∞–ї–Њ—Б—М —Б—А–Њ—З–љ–Њ –Њ—А–≥–∞–љ–Є–Ј–Њ–≤–∞—В—М –Ј–Є–Љ–љ–µ–µ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ —Д—Г–љ–і–∞–Љ–µ–љ—В–Њ–≤, –≤–Њ–Ј–≤–µ–і–µ–љ–Є–µ –Ї–Њ–ї–Њ–љ–љ, —Б—В–µ–љ, –њ–µ—А–µ–Ї—А—Л—В–Є–є –Є —В.–і. —Б —З–µ–Љ —Г—Б–њ–µ—И–љ–Њ —Б–њ—А–∞–≤–Є–ї–Є—Б—М –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ—Л–µ —Г—З—С–љ—Л–µ, –Є–љ–ґ–µ–љ–µ—А—Л, —А–∞–±–Њ—З–Є–µ, —Б—В—А–Њ–Є–≤—И–Є–µ –Ј–∞—В–µ–Љ –≥–Њ—А–Њ–і–∞ –Є –њ–Њ—А—В—Л –Ј–∞ –Я–Њ–ї—П—А–љ—Л–Љ –Ъ—А—Г–≥–Њ–Љ –љ–∞ –Т–µ—З–љ–Њ–є –Ь–µ—А–Ј–ї–Њ—В–µ. –Ч–∞–Љ–µ—Б—В–Є—В–µ–ї—М –Љ–Є–љ–Є—Б—В—А–∞ –Ь–Є–љ–Љ–Њ–љ—В–∞–ґ—Б–њ–µ—Ж—Б—В—А–Њ—П –°–°–°–†, –Њ—Б–љ–Њ–≤–∞—В–µ–ї—М –Т–Э–Ш–Я–Ш –Ґ–µ–њ–ї–Њ–њ—А–Њ–µ–Ї—В–∞ –Є –У–ї–∞–≤—В–µ–њ–ї–Њ–Љ–Њ–љ—В–∞–ґ–∞ –Ы–µ–Њ–љ–Є–і –Ф–Љ–Є—В—А–Є–µ–≤–Є—З –°–Њ–ї–Њ–і–µ–љ–љ–Є–Ї–Њ–≤, –њ–Њ–ї—Г—З–Є–≤ –≤ –њ–µ—А–Є–Њ–і –≤–Њ–є–љ—Л –Њ–≥—А–Њ–Љ–љ—Л–є –Њ–њ—Л—В —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–∞ –≤ —Б—Г—А–Њ–≤—Л—Е —Б–µ–≤–µ—А–љ—Л—Е —Г—Б–ї–Њ–≤–Є—П—Е —Г—Б–њ–µ—И–љ–Њ –њ—А–µ—В–≤–Њ—А–Є–ї –Є —А–∞–Ј–≤–Є–ї –њ–Њ–ї—Г—З–µ–љ–љ—Л–µ –Ј–љ–∞–љ–Є—П, –Њ–љ –Њ—Б–љ–Њ–≤–∞–ї –Ј–љ–∞–Љ–µ–љ–Є—В—Л–є –У–ї–∞–≤—В–µ–њ–ї–Њ–Љ–Њ–љ—В–∞–ґ –Є –Т–Э–Ш–Я–Ш –Ґ–µ–њ–ї–Њ–њ—А–Њ–µ–Ї—В. –Ь–љ–Њ–≥–Њ—З–Є—Б–ї–µ–љ–љ—Л–µ –љ–∞—Г—З–љ–Њ-—В–µ—Е–љ–Є—З–µ—Б–Ї–Є–µ —А–∞–Ј—А–∞–±–Њ—В–Ї–Є –Т–Э–Ш–Я–Ш –Ґ–µ–њ–ї–Њ–њ—А–Њ–µ–Ї—В —Б –±–Њ–ї—М—И–Є–Љ —Н–Ї–Њ–љ–Њ–Љ–Є—З–µ—Б–Ї–Є–Љ —Н—Д—Д–µ–Ї—В–Њ–Љ –њ—А–Є–Љ–µ–љ—П–ї–Є—Б—М –љ–µ —В–Њ–ї—М–Ї–Њ –≤ –°–°–°–† –Є —Б—В—А–∞–љ–∞—Е –°–≠–Т –љ–Њ —В–∞–Ї–ґ–µ –Є –љ–∞ –≤—Б–µ—Е –Ї–Њ–љ—В–Є–љ–µ–љ—В–∞—Е, –≥–і–µ —А–∞–±–Њ—В–∞–ї–Є —Б–Њ–≤–µ—В—Б–Ї–Є–µ –Є–љ–ґ–µ–љ–µ—А—Л –Є —А–∞–±–Њ—З–Є–µ. –°–њ–∞—Б–Є—В–µ–ї—М–љ—Л–Љ–Є –Њ–Ї–∞–Ј–∞–ї–Є—Б—М —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є, –Є—Б–њ–Њ–ї—М–Ј—Г—О—Й–Є–µ —Н–Ї–Ј–Њ—В–µ—А–Љ–Є—О –њ—А–Є —В–≤–µ—А–і–µ–љ–Є–Є —Ж–µ–Љ–µ–љ—В–љ–Њ–≥–Њ –Ї–∞–Љ–љ—П. –Ю—Б–љ–Њ–≤–љ—Л–Љ –љ–∞–Є–±–Њ–ї–µ–µ —Н—Д—Д–µ–Ї—В–Є–≤–љ—Л–Љ, —Н–Ї–Њ–љ–Њ–Љ–Є—З–љ—Л–Љ, –њ—А–Њ—Б—В–µ–є—И–Є–Љ –Є –љ–∞–і—С–ґ–љ—Л–Љ —Б–њ–Њ—Б–Њ–±–Њ–Љ –≤—Л–і–µ—А–ґ–Є–≤–∞–љ–Є—П –±–µ—В–Њ–љ–∞ –њ–Њ–Ї–∞–Ј–∞–ї —Б–µ–±—П –Љ–µ—В–Њ–і ¬Ђ–Ґ–µ—А–Љ–Њ—Б–∞¬ї. –Я—А–∞–≤–Є–ї—М–љ–Њ —А–∞—Б—Б—З–Є—В–∞–≤ —В–Њ–ї—Й–Є–љ—Г —В–µ–њ–ї–Њ–Є–Ј–Њ–ї—П—Ж–Є–Є –Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—О —Г–Ї–ї–∞–і–Ї–Є –±–µ—В–Њ–љ–∞ –±–ї–Њ–Ї–∞–Љ–Є –Љ–Њ–ґ–љ–Њ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М –±–µ—В–Њ–љ–љ—Л–µ —А–∞–±–Њ—В—Л –њ—А–Є –ї—О–±–Њ–є –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ–Њ–є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ –љ–∞—А—Г–ґ–љ–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞, –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –і–Њ - 70 ¬∞C. –Ь–µ—В–Њ–і ¬Ђ–Ґ–µ—А–Љ–Њ—Б–∞¬ї –љ–µ —В—А–µ–±—Г–µ—В –Ј–љ–∞—З–Є—В–µ–ї—М–љ—Л—Е –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л—Е –Ј–∞—В—А–∞—В —Н–ї–µ–Ї—В—А–Њ—Н–љ–µ—А–≥–Є–Є –Є —В–Њ–њ–ї–Є–≤–∞. –Ь–љ–Њ–≥–Њ–ї–µ—В–љ–Є–є —Г—Б–њ–µ—И–љ—Л–є –Њ–њ—Л—В –±–µ—В–Њ–љ–љ—Л—Е —А–∞–±–Њ—В –≤ —Б—Г—А–Њ–≤—Л—Е –Ј–Є–Љ–љ–Є—Е –Ї–ї–Є–Љ–∞—В–Є—З–µ—Б–Ї–Є—Е —Г—Б–ї–Њ–≤–Є—П—Е –њ—А–µ–і–Њ—Б—В–∞–≤–Є–ї –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –Ї–Њ–ї–ї–µ–Ї—В–Є–≤–∞–Љ —Г—З—С–љ—Л—Е –Т–Э–Ш–Я–Ш –Ґ–µ–њ–ї–Њ–њ—А–Њ–µ–Ї—В –Ь–Є–љ–Љ–Њ–љ—В–∞–ґ—Б–њ–µ—Ж—Б—В—А–Њ—П –°–°–°–†, –Э–Ш–Ш–Ц–С –У–Њ—Б—Б—В—А–Њ—П, –¶–Э–Ш–Ш–° –Ь–Є–љ—В—А–∞–љ—Б—Б—В—А–Њ—П, —А–∞–Ј—А–∞–±–Њ—В–∞—В—М ¬Ђ–†—Г–Ї–Њ–≤–Њ–і—Б—В–≤–Њ –њ–Њ –Ј–Є–Љ–љ–µ–Љ—Г –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—О —Б –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ –Љ–µ—В–Њ–і–∞ —В–µ—А–Љ–Њ—Б–∞¬ї, –°—В—А–Њ–є–Є–Ј–і–∞—В, –Ь–Њ—Б–Ї–≤–∞, 1975. –°–Њ—З–µ—В–∞–љ–Є–µ –Љ–µ—В–Њ–і–∞ ¬Ђ–Ґ–µ—А–Љ–Њ—Б–∞¬ї —Б –і—А—Г–≥–Є–Љ–Є —Б–њ–Њ—Б–Њ–±–∞–Љ–Є –Є–љ—В–µ–љ—Б–Є—Д–Є–Ї–∞—Ж–Є–Є —В–≤–µ—А–і–µ–љ–Є—П –±–µ—В–Њ–љ–∞ –њ–Њ–Ј–≤–Њ–ї—П–µ—В —А–∞—Б—И–Є—А–Є—В—М –≥—А–∞–љ–Є—Ж—Л –µ–≥–Њ –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –≤ –њ–Њ—Б—В—А–Њ–µ—З–љ—Л—Е —Г—Б–ї–Њ–≤–Є—П—Е –і–ї—П –≤–Њ–Ј–≤–µ–і–µ–љ–Є—П —Б–Њ–Њ—А—Г–ґ–µ–љ–Є–є –Є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –њ—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ –љ–∞—А—Г–ґ–љ–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞ –і–Њ –Љ–Є–љ—Г—Б 70 ¬∞C –Ю–і–љ–Є–Љ –Є–Ј —Г–љ–Є–≤–µ—А—Б–∞–ї—М–љ—Л—Е —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –Љ–µ—В–Њ–і–Њ–≤ –Ј–Є–Љ–љ–µ–≥–Њ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П —Б–ї—Г–ґ–Є—В –Ъ–Њ–Љ–±–Є–љ–Є—А–Њ–≤–∞–љ–љ–Њ–µ –≠–ї–µ–Ї—В—А–Њ –Т–Њ–Ј–і–µ–є—Б—В–≤–Є–µ –Ъ–≠–Т –њ—А–Є–Љ–µ–љ—П–µ–Љ–Њ–µ –і–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П –≤—Л—Б–Њ–Ї–Є—Е —В–µ–Љ–њ–Њ–≤ –≤–Њ–Ј–≤–µ–і–µ–љ–Є—П, –њ—А–Є –љ–Є–Ј–Ї–Є—Е –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е –љ–∞—А—Г–ґ–љ–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞. –С–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ –≤ —В–µ—А–Љ–Њ–∞–Ї—В–Є–≤–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–µ вАУ –Њ–і–Є–љ –Є–Ј –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ –Ъ–≠–Т. –Ґ–µ—А–Љ–Њ–∞–Ї—В–Є–≤–љ–∞—П (–≥—А–µ—О—Й–∞—П) –Њ–њ–∞–ї—Г–±–Ї–∞ –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П –≤ –≤–Є–і–µ –Љ–љ–Њ–≥–Њ—Б–ї–Њ–є–љ—Л—Е —Й–Є—В–Њ–≤, –Ї–Њ—В–Њ—А—Л–µ –Њ—Б–љ–∞—Й–µ–љ—Л –љ–∞–≥—А–µ–≤–∞—В–µ–ї—М–љ—Л–Љ–Є —Н–ї–µ–Љ–µ–љ—В–∞–Љ–Є –Є —Г—В–µ–њ–ї–µ–љ—Л (–†–Є—Б.2). –Ґ–µ–њ–ї–Њ–Љ–∞—Б—Б–Њ–њ–µ—А–µ–љ–Њ—Б –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П —З–µ—А–µ–Ј –њ–∞–ї—Г–±—Г —Й–Є—В–∞ –≤ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ—Л–є —Б–ї–Њ–є –±–µ—В–Њ–љ–∞, –∞ –Ј–∞—В–µ–Љ —А–∞—Б–њ—А–Њ—Б—В—А–∞–љ—П–µ—В—Б—П –њ–Њ –≤—Б–µ–є –µ–≥–Њ —В–Њ–ї—Й–Є–љ–µ. –Ю–±–Њ–≥—А–µ–≤ –±–µ—В–Њ–љ–∞ —В–∞–Ї–Є–Љ —Б–њ–Њ—Б–Њ–±–Њ–Љ –љ–µ –Ј–∞–≤–Є—Б–Є—В –Њ—В —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –љ–∞—А—Г–ґ–љ–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞. –У—А–µ—О—Й—Г—О –Њ–њ–∞–ї—Г–±–Ї—Г –њ—А–Є–Љ–µ–љ—П—О—В –њ—А–Є –≤–Њ–Ј–≤–µ–і–µ–љ–Є–Є —В–Њ–љ–Ї–Њ—Б—В–µ–љ–љ—Л—Е –Є —Б—А–µ–і–љ–µ–Љ–∞—Б—Б–Є–≤–љ—Л—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є, –∞ —В–∞–Ї–ґ–µ –њ—А–Є –Ј–∞–Љ–Њ–љ–Њ–ї–Є—З–Є–≤–∞–љ–Є–Є —Б—В—Л–Ї–Њ–≤ –Є —И–≤–Њ–≤. –Ъ–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –≥—А–µ—О—Й–µ–є –Њ–њ–∞–ї—Г–±–Ї–Є –Љ–љ–Њ–≥–Њ–Њ–±—А–∞–Ј–љ—Л. –Ю—Б–љ–Њ–≤–љ–Њ–µ —В—А–µ–±–Њ–≤–∞–љ–Є–µ, –њ—А–µ–і—К—П–≤–ї—П–µ–Љ–Њ–µ –Ї –љ–Є–Љ вАУ —А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ—Б—В—М —А–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є—П —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –њ–Њ –Њ–њ–∞–ї—Г–±–Ї–µ. –Т –Ї–∞—З–µ—Б—В–≤–µ –љ–∞–≥—А–µ–≤–∞—В–µ–ї—М–љ—Л—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤ –њ—А–Є–Љ–µ–љ—П—О—В: —В—А—Г–±—З–∞—В—Л–µ —Н–ї–µ–Ї—В—А–Њ–љ–∞–≥—А–µ–≤–∞—В–µ–ї–Є (–Ґ–≠–Э—Л), –≥—А–µ—О—Й–Є–µ –њ—А–Њ–≤–Њ–і–∞ –Є –Ї–∞–±–µ–ї–Є, –≥–Є–±–Ї–Є–µ —В–Ї–∞–љ–µ–≤—Л–µ –ї–µ–љ—В—Л, –∞ —В–∞–Ї–ґ–µ –љ–∞–≥—А–µ–≤–∞—В–µ–ї–Є, –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–љ—Л–µ –Є–Ј –љ–Є—Е—А–Њ–Љ–Њ–≤–Њ–є –њ—А–Њ–≤–Њ–ї–Њ–Ї–Є, –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Є –њ–Њ–ї–Є–Љ–µ—А–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ —Б –≥—А–∞—Д–Є—В–Њ–Љ (—Г–≥–ї–µ—А–Њ–і–љ—Л–µ –ї–µ–љ—В–Њ—З–љ—Л–µ –љ–∞–≥—А–µ–≤–∞—В–µ–ї–Є) –Є —В–Њ–Ї–Њ–њ—А–Њ–≤–Њ–і—П—Й–Є–Љ–Є —Н–ї–µ–Љ–µ–љ—В–∞–Љ–Є –Є –і—А—Г–≥–Є–µ. –Ґ—А—Г–±—З–∞—В—Л–µ —Н–ї–µ–Ї—В—А–Њ–љ–∞–≥—А–µ–≤–∞—В–µ–ї–Є —Б–Њ—Б—В–Њ—П—В –Є–Ј —В—А—Г–±–Њ–Ї (—Б—В–∞–ї—М–љ—Л—Е, –Љ–µ–і–љ—Л—Е, –ї–∞—В—Г–љ–љ—Л—Е) –і–Є–∞–Љ–µ—В—А–Њ–Љ 9- 18 –Љ–Љ, –≤–љ—Г—В—А–Є –Ї–Њ—В–Њ—А—Л—Е –љ–∞—Е–Њ–і–Є—В—Б—П –љ–Є—Е—А–Њ–Љ–Њ–≤–∞—П —Б–њ–Є—А–∞–ї—М. –Я—А–Њ—Б—В—А–∞–љ—Б—В–≤–Њ –Љ–µ–ґ–і—Г —Б–њ–Є—А–∞–ї—М—О –Є —Б—В–µ–љ–Ї–∞–Љ–Є —В—А—Г–±–Ї–Є –Ј–∞–њ–Њ–ї–љ–µ–љ–Њ –Ї—А–Є—Б—В–∞–ї–ї–Є—З–µ—Б–Ї–Є–Љ –Њ–Ї—Б–Є–і–Њ–Љ –Љ–∞–≥–љ–Є—П (–њ–µ—А–Є–Ї–ї–∞–Ј MgO). –Ґ–µ–Љ–њ–µ—А–∞—В—Г—А–∞ —А–∞–Ј–Њ–≥—А–µ–≤–∞ –Ґ–≠–Э–Њ–≤ 300-600 –≥—А–∞–і—Г—Б–Њ–≤ –°, –њ–Њ—Н—В–Њ–Љ—Г –Њ–љ–Є –љ–µ –і–Њ–ї–ґ–љ—Л –Ї–Њ–љ—В–∞–Ї—В–Є—А–Њ–≤–∞—В—М —Б –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М—О –Њ–њ–∞–ї—Г–±–Ї–Є, –њ—А–Є–ї–µ–≥–∞—О—Й–µ–є –Ї –±–µ—В–Њ–љ—Г, –∞ —А–∞—Б–њ–Њ–ї–∞–≥–∞—В—М—Б—П –Њ—В –љ–µ–µ –љ–∞ —А–∞—Б—Б—В–Њ—П–љ–Є–Є 15вА¶20 –Љ–Љ. –Я—А–Њ–≤–Њ–ї–Њ—З–љ—Л–µ –љ–∞–≥—А–µ–≤–∞—В–µ–ї—М–љ—Л–µ —Н–ї–µ–Љ–µ–љ—В—Л –≤—Л–њ–Њ–ї–љ—П—О—В –Є–Ј –љ–Є—Е—А–Њ–Љ–Њ–≤–Њ–є –њ—А–Њ–≤–Њ–ї–Њ–Ї–Є –і–Є–∞–Љ–µ—В—А–Њ–Љ 0,8вА¶3 –Љ–Љ, –Ї–Њ—В–Њ—А—Г—О –љ–∞–Љ–∞—В—Л–≤–∞—О—В –љ–∞ –Ї–∞—А–Ї–∞—Б –Є–Ј –Є–Ј–Њ–ї—П—Ж–Є–Њ–љ–љ–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ –Є –Є–Ј–Њ–ї–Є—А—Г—О—В. –Ґ–∞–Ї–Є–µ –љ–∞–≥—А–µ–≤–∞—В–µ–ї–Є –Љ–µ–љ–µ–µ –љ–∞–і–µ–ґ–љ—Л, —В–∞–Ї –Ї–∞–Ї –њ–Њ–і–≤–µ—А–ґ–µ–љ—Л –і–µ—Д–Њ—А–Љ–∞—Ж–Є—П–Љ –њ—А–Є –њ–Њ–≥—А—Г–Ј–Њ—З–љ–Њ-—А–∞–Ј–≥—А—Г–Ј–Њ—З–љ—Л—Е —А–∞–±–Њ—В–∞—Е.¬†

|

|||||||||||||

–Т –Ї–∞—З–µ—Б—В–≤–µ —Г–љ–Є–≤–µ—А—Б–∞–ї—М–љ–Њ–≥–Њ —Б—А–µ–і—Б—В–≤–∞ –Њ–±–Њ–≥—А–µ–≤–∞ –Љ–Њ–љ–Њ–ї–Є—В–љ–Њ–≥–Њ –±–µ—В–Њ–љ–∞ –њ–Њ–Ї—А—Л—В–Є–є –Є –Њ—Б–љ–Њ–≤–∞–љ–Є–є –і–Њ—А–Њ–≥, —Б—В—Л–Ї–Њ–≤ –Љ–µ–ґ–і—Г —Б–±–Њ—А–љ—Л–Љ–Є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П–Љ–Є, —Б—В–µ–љ –і–Њ–Љ–Њ–≤, —Б—В–≤–Њ–ї–Њ–≤ –і—Л–Љ–Њ–≤—Л—Е —В—А—Г–±, –Њ–±–Њ–ї–Њ—З–µ–Ї –≥—А–∞–і–Є—А–µ–љ, –≥—А–∞–љ—Г–ї—П—Ж–Є–Њ–љ–љ—Л—Е –±–∞—И–µ–љ –Є –і—А—Г–≥–Є—Е —Б–Њ–Њ—А—Г–ґ–µ–љ–Є–є –Є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ –њ—А–Є–Љ–µ–љ—П–ї–Є –Ґ–µ—А–Љ–Њ–∞–Ї—В–Є–≤–љ—Л–µ –Я–Њ–і–≤–µ—Б–љ—Л–µ –Я–Њ–Ї—А—Л—В–Є—П –Ґ–Р–Я–Я вАУ –ї–µ–≥–Ї–Є–µ, –≥–Є–±–Ї–Є–µ —Г—Б—В—А–Њ–є—Б—В–≤–∞ —Б —Г–≥–ї–µ—А–Њ–і–љ—Л–Љ–Є –ї–µ–љ—В–Њ—З–љ—Л–Љ–Є –љ–∞–≥—А–µ–≤–∞—В–µ–ї—П–Љ–Є –Є –њ—А–Њ–≤–Њ–і–∞–Љ–Є, –Ї–Њ—В–Њ—А—Л–µ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–ї–Є –њ–ї–∞–≤–љ—Л–є –љ–∞–≥—А–µ–≤ –і–Њ 500 ¬∞C. –Ґ–Р–Я–Я вАУ —А–∞–Ј—А–∞–±–Њ—В–Ї–∞ –ї–∞–±–Њ—А–∞—В–Њ—А–Є–Є —В–µ–њ–ї–Њ—Д–Є–Ј–Є—З–µ—Б–Ї–Є—Е –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–є –Т–Э–Ш–Я–Ш –Ґ–µ–њ–ї–Њ–њ—А–Њ–µ–Ї—В (–Ј–∞–≤–µ–і—Г—О—Й–Є–є –ї–∞–±–Њ—А–∞—В–Њ—А–Є–µ–є –і.—В.–љ. –Ш–≥–Њ—А—М –С–Њ—А–Є—Б–Њ–≤–Є—З –Ч–∞—Б–µ–і–∞—В–µ–ї–µ–≤).

–Ш–Ј–≥–Њ—В–Њ–≤–ї—П—О—В –њ–Њ–Ї—А—Л—В–Є–µ –њ—Г—В–µ–Љ –≥–Њ—А—П—З–µ–≥–Њ –њ—А–µ—Б—Б–Њ–≤–∞–љ–Є—П –њ–∞–Ї–µ—В–∞, —Б–Њ—Б—В–Њ—П—Й–µ–≥–Њ –Є–Ј —Б–ї–Њ—П –ї–Є—Б—В–Њ–≤–Њ–є –љ–µ–≤—Г–ї–Ї–∞–љ–Є–Ј–Є—А–Њ–≤–∞–љ–љ–Њ–є —А–µ–Ј–Є–љ—Л, –∞—А–Љ–Є—А—Г—О—Й–Є—Е —Б—В–µ–Ї–ї–Њ—В–Ї–∞–љ–µ–≤—Л—Е –њ—А–Њ–Ї–ї–∞–і–Њ–Ї, —Г–≥–ї–µ—А–Њ–і–љ—Л—Е —В–Ї–∞–љ–µ–≤—Л—Е —Н–ї–µ–Ї—В—А–Њ–љ–∞–≥—А–µ–≤–∞—В–µ–ї–µ–є. –Ґ–µ—А–Љ–Њ–∞–Ї—В–Є–≤–љ—Л–µ –≥–Є–±–Ї–Є–µ –њ–Њ–Ї—А—Л—В–Є—П –Є–Ј–≥–Њ—В–∞–≤–ї–Є–≤–∞—О—В —А–∞–Ј–ї–Є—З–љ—Л—Е —А–∞–Ј–Љ–µ—А–Њ–≤, —З—В–Њ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Є—Е –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –і–ї—П –ї—О–±—Л—Е –≥–µ–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї–Є—Е —Д–Є–≥—Г—А–љ—Л—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є, –њ–Њ–Ї—А—Л—В–Є–µ –Ґ–Р–Я–Я –Љ–Њ–ґ–љ–Њ —А–∞—Б–њ–Њ–ї–∞–≥–∞—В—М –љ–∞ –≤–µ—А—В–Є–Ї–∞–ї—М–љ—Л—Е, –≥–Њ—А–Є–Ј–Њ–љ—В–∞–ї—М–љ—Л—Е –Є –љ–∞–Ї–ї–Њ–љ–љ—Л—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—П—Е. –≠–ї–µ–Ї—В—А–Њ–њ–Є—В–∞–љ–Є–µ –Ґ–Р–Я–Я –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –Њ—В –њ–Њ–љ–Є–ґ–∞—О—Й–Є—Е —В—А–∞–љ—Б—Д–Њ—А–Љ–∞—В–Њ—А–Њ–≤ –љ–∞–њ—А—П–ґ–µ–љ–Є–µ–Љ 36вА¶120 –Т, –њ—А–Є –Њ–њ–µ—А–∞—В–Є–≤–љ–Њ–Љ –Ї–Њ–љ—В—А–Њ–ї–µ —А–µ–ґ–Є–Љ–∞ –њ—А–Њ–≥—А–µ–≤–∞.

–Ґ–µ—А–Љ–Њ–∞–Ї—В–Є–≤–љ–Њ–µ –њ–Њ–Ї—А—Л—В–Є–µ —Г–і–Њ–±–љ–Њ –≤ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є, —В—А–∞–љ—Б–њ–Њ—А—В–Є—А–Њ–≤–Ї–µ, –Ї–Њ–Љ–њ–∞–Ї—В–љ–Њ –Є –љ–∞–і–µ–ґ–љ–Њ –≤ —А–∞–±–Њ—В–µ. –Я–Њ –Њ–Ї–Њ–љ—З–∞–љ–Є–Є –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —А–∞–±–Њ—В –µ–≥–Њ —Б–≤–Њ—А–∞—З–Є–≤–∞—О—В –≤ —А—Г–ї–Њ–љ –Є —Г–Ї–ї–∞–і—Л–≤–∞—О—В –≤ –і–≤—Г—Е—Б–µ–Ї—Ж–Є–Њ–љ–љ—Л–є —И–Ї–∞—Д. –Т –Њ–і–љ–Њ–є —Б–µ–Ї—Ж–Є–Є —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ —В—А–∞–љ—Б—Д–Њ—А–Љ–∞—В–Њ—А —Б —Й–Є—В–Њ–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є—П, –≤ –і—А—Г–≥–Њ–є вАУ –Њ—В—Б–µ–Ї–Є –і–ї—П —Е—А–∞–љ–µ–љ–Є—П –њ–Њ–Ї—А—Л—В–Є—П. –Ю–±—Л—З–љ–Њ –њ—А–Є–Љ–µ–љ—П—О—В –њ–µ—А–µ–і–≤–Є–ґ–љ—Л–µ –њ—Г–љ–Ї—В—Л, –Њ—Б–љ–∞—Й–µ–љ–љ—Л–µ —В—А–∞–љ—Б—Д–Њ—А–Љ–∞—В–Њ—А–∞–Љ–Є, –Њ—В—Б–µ–Ї–∞–Љ–Є –і–ї—П —Е—А–∞–љ–µ–љ–Є—П –Ї–∞–±–µ–ї—М–љ–Њ–є —А–∞–Ј–≤–Њ–і–Ї–Є –Є –Ї–Њ–Љ–њ–ї–µ–Ї—В–∞ –Ґ–Р–Я–Я.

–Я–µ—А–µ–і –љ–∞—З–∞–ї–Њ–Љ —А–∞–±–Њ—В –њ—А–Њ–≤–µ—А—П—О—В —Б–Њ—Б—В–Њ—П–љ–Є–µ –Є —А–∞–±–Њ—В–Њ—Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М –≥—А–µ—О—Й–µ–є –Њ—Б–љ–∞—Б—В–Ї–Є –Є –∞–≤—В–Њ–Љ–∞—В–Є–Ї–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ–Њ–≥–Њ —А–µ–≥—Г–ї–Є—А–Њ–≤–∞–љ–Є—П. –Ю–±—Й–∞—П —Б—Е–µ–Љ–∞ —Г–Ї–ї–∞–і–Ї–Є –њ–Њ–Ї—А—Л—В–Є—П –љ–∞ –±–µ—В–Њ–љ–Є—А—Г–µ–Љ—Г—О –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—О, –µ–≥–Њ –Ї–Њ–Љ–Љ—Г—В–∞—Ж–Є—П –Є —А–µ–ґ–Є–Љ—Л –њ—А–Њ–≥—А–µ–≤–∞ –і–Њ–ї–ґ–љ—Л –±—Л—В—М –њ—А–Є–≤–µ–і–µ–љ—Л –≤ –Я—А–Њ–µ–Ї—В–µ –Я—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –†–∞–±–Њ—В –Я–Я–†. –Ф–ї—П —Б–Њ–±–ї—О–і–µ–љ–Є—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–≥–Њ —А–µ–ґ–Є–Љ–∞ –њ—А–Њ–≥—А–µ–≤–∞ –±–µ—В–Њ–љ–∞ —Б–ї–µ–і—Г–µ—В –Ї–∞–ґ–і—Л–є —З–∞—Б –Є–Ј–Љ–µ—А—П—В—М —В–µ–Љ–њ–µ—А–∞—В—Г—А—Г –±–µ—В–Њ–љ–∞ –Є –љ–µ –Љ–µ–љ–µ–µ –Њ–і–љ–Њ–≥–Њ —А–∞–Ј–∞ –≤ —Б–Љ–µ–љ—Г –Є–Ј–Љ–µ—А—П—В—М —В–µ–Љ–њ–µ—А–∞—В—Г—А—Г –љ–∞—А—Г–ґ–љ–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞.

–Я—А–Є–Љ–µ–љ–µ–љ–Є–µ –Ґ–Р–Я–Я–Њ–≤ —Б –Ї–Њ–љ—Ж–∞ 1970-—Е –≥–Њ–і–Њ–≤ –Њ–±–µ—Б–њ–µ—З–Є–ї–Њ –Ї—А—Г–≥–ї–Њ–≥–Њ–і–Є—З–љ–Њ—Б—В—М –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —А–∞–±–Њ—В –њ—А–Є –≤–Њ–Ј–≤–µ–і–µ–љ–Є–Є –Ј–Є–Љ–Њ–є –≤ —Б–Ї–Њ–ї—М–Ј—П—Й–µ–є –Њ–њ–∞–ї—Г–±–Ї–µ –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л—Е —Б—В–≤–Њ–ї–Њ–≤ –і—Л–Љ–Њ–≤—Л—Е —В—А—Г–± –Ь–Њ—Б–Ї–Њ–≤—Б–Ї–Є—Е –Ґ–≠–¶-26 (–≤—Л—Б–Њ—В–Њ–є 150 –Љ), –Ґ–≠–¶-23 (–≤—Л—Б–Њ—В–Њ–є 250 –Љ), –≠–Ї–Є–±–∞—Б—В—Г–Ј—Б–Ї–Є—Е –У–†–≠–° вДЦ 1 (–і–≤–µ —В—А—Г–±—Л –≤—Л—Б–Њ—В–Њ–є –њ–Њ 330 –Љ) –Є –У–†–≠–° вДЦ 2 (–≤—Л—Б–Њ—В–Њ–є 420 –Љ), –Ч—Г–µ–≤—Б–Ї–Њ–є –У–†–≠–° (–≤—Л—Б–Њ—В–Њ–є 330 –Љ) –Є –і—А—Г–≥–Є—Е —Б–Њ–Њ—А—Г–ґ–µ–љ–Є–є.

–Ь–Њ–ґ–љ–Њ –њ—А–Є–≤–µ—Б—В–Є –њ—А–Є–Љ–µ—А –Ї–Њ–Љ–њ–ї–µ–Ї—Б–љ–Њ–≥–Њ –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –Х–і–Є–љ–Њ–є –°–Ї–Њ—А–Њ—Б—В–љ–Њ–є –Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –≤–Њ–Ј–≤–µ–і–µ–љ–Є—П –і—Л–Љ–Њ–≤–Њ–є —В—А—Г–±—Л –≠–Ї–Є–±–∞—Б—В—Г–Ј—Б–Ї–Њ–є –У–†–≠–° вДЦ 1 —Б–Њ—Б—В–Њ—П—Й–µ–є –Є–Ј —Б–ї–µ–і—Г—О—Й–Є—Е –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤:

- –°–Ї–Њ–ї—М–Ј—П—Й–∞—П –Њ–њ–∞–ї—Г–±–Ї–∞ –Ю–Ъ–Ґ —А–∞–Ј—А–∞–±–Њ—В–∞–љ–љ–∞—П –Є–љ—Б—В–Є—В—Г—В–Њ–Љ –У–Є–і—А–Њ—Б–њ–µ—Ж–њ—А–Њ–µ–Ї—В (–≥–ї–∞–≤–љ—Л–є –Ї–Њ–љ—Б—В—А—Г–Ї—В–Њ—А –Ь–∞—А–Є–љ–∞ –Ґ—А–Є–љ–Ї–µ—А) –і–ї—П –Ї–Њ–љ–Є—З–µ—Б–Ї–Њ–є –і—Л–Љ–Њ–≤–Њ–є —В—А—Г–±—Л –љ–∞—А—Г–ґ–љ—Л–Љ –і–Є–∞–Љ–µ—В—А–Њ–Љ –љ–∞ –Њ—В–Љ–µ—В–Ї–µ 0,00 –Љ вАУ 32 –Љ –њ—А–Є —В–Њ–ї—Й–Є–љ–µ —Б—В–µ–љ–Ї–Є 800 –Љ–Љ; –љ–∞—А—Г–ґ–љ—Л–Љ –і–Є–∞–Љ–µ—В—А–Њ–Љ –љ–∞ –Њ—В–Љ–µ—В–Ї–µ 330,00 –Љ = 12,5 –Љ –њ—А–Є —В–Њ–ї—Й–Є–љ–µ —Б—В–µ–љ–Ї–Є = 300 –Љ–Љ, –∞—А–Љ–Є—А–Њ–≤–∞–љ–Є–µ –і–≤—Г—Е—А—П–і–љ–Њ–µ –Р3 –і–Є–∞–Љ–µ—В—А–Њ–Љ 38 –Љ–Љ —Б —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ–Љ –∞—А–Љ–∞—В—Г—А—Л 250 –Ї–≥/–Љ3.

- ¬†–•–Є–Љ–Є—З–µ—Б–Ї–Є–µ –і–Њ–±–∞–≤–Ї–Є –љ–∞ –Њ—Б–љ–Њ–≤–µ –Ї–Њ–Љ–њ–ї–µ–Ї—Б–∞ –Є–Ј –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ-–∞–Ї—В–Є–≤–љ—Л—Е –≤–µ—Й–µ—Б—В–≤ –Я–Р–Т (–°–Ф–С) –Є —Н–ї–µ–Ї—В—А–Њ–ї–Є—В–Њ–≤ (—Б—Г–ї—М—Д–∞—В –љ–∞—В—А–Є—П).

- ¬†–Т–Њ–Ј–≤–µ–і–µ–љ–Є–µ –љ–∞—А—Г–ґ–љ–Њ–≥–Њ –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ–Њ–≥–Њ —Б—В–≤–Њ–ї–∞ —В—А—Г–±—Л –≤ —Б—Г—А–Њ–≤—Л—Е —Г—Б–ї–Њ–≤–Є—П—Е —А–µ–Ј–Ї–Њ-–Ї–Њ–љ—В–Є–љ–µ–љ—В–∞–ї—М–љ–Њ–≥–Њ –Ї–ї–Є–Љ–∞—В–∞ –±—Л–ї–Њ –Ј–∞–Ї–Њ–љ—З–µ–љ–Њ –≤ –Ї–Њ–љ—Ж–µ –і–µ–Ї–∞–±—А—П 1979 –≥–Њ–і–∞ –њ—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ –љ–∞—А—Г–ґ–љ–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞ –Љ–Є–љ—Г—Б 50 ¬∞C –Є —И—В–Њ—А–Љ–Њ–≤–Њ–Љ –≤–µ—В—А–µ. –Я—А–Є–Љ–µ–љ–µ–љ–Є–µ –њ—А–Є –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е (—Б —Б–µ–љ—В—П–±—А—П) –Ґ–Р–Я–Я–Њ–≤ –њ–Њ–Ј–≤–Њ–ї–Є–ї–Њ –≥–∞—А–∞–љ—В–Є—А–Њ–≤–∞–љ–љ–Њ –њ–Њ–ї—Г—З–Є—В—М –њ—А–Њ–µ–Ї—В–љ—Л–µ –Љ–∞—А–Ї–Є –±–µ—В–Њ–љ–∞: B30 (–Ь400), F300, W8 –Є —Б–і–∞—В—М —Б–Њ–Њ—А—Г–ґ–µ–љ–Є–µ –Ј–∞–Ї–∞–Ј—З–Є–Ї—Г.

–Т —П–љ–≤–∞—А–µ 1980 –≥–Њ–і–∞ –±—Л–ї –љ–∞—З–∞—В –Љ–Њ–љ—В–∞–ґ –≤–љ—Г—В—А–µ–љ–љ–µ–≥–Њ —Б—В–≤–Њ–ї–∞ –і—Л–Љ–Њ–≤–Њ–є —В—А—Г–±—Л –Є–Ј 6-–Љ–µ—В—А–Њ–≤—Л—Е —Б–±–Њ—А–љ—Л—Е –Ї–Є—Б–ї–Њ—В–Њ—Б—В–Њ–є–Ї–Є—Е –Ї—А–µ–Љ–љ–µ–±–µ—В–Њ–љ–љ—Л—Е –њ–∞–љ–µ–ї–µ–є, –Є —Б 1980 –≥–Њ–і–∞ –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –±–µ—Б–њ–µ—А–µ–±–Њ–є–љ–Њ, –≤ —В–µ—З–µ–љ–Є–Є 40 –ї–µ—В, –і—Л–Љ–Њ–≤–∞—П —В—А—Г–±–∞ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В —А–∞–±–Њ—З—Г—О –Љ–Њ—Й–љ–Њ—Б—В—М —Б—В–∞–љ—Ж–Є–Є 2500 –Ь–Т—В –і–ї—П –Ъ–∞–Ј–∞—Е—Б—В–∞–љ–∞.

–Ф–Њ –≤–љ–µ–і—А–µ–љ–Є—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –Ґ–Р–Я–Я –≤—Б–µ —А–∞–±–Њ—В—Л —Б –њ—А–Є–Љ–µ–љ–Є–µ–Љ —Б–Ї–Њ–ї—М–Ј—П—Й–µ–є –Њ–њ–∞–ї—Г–±–Ї–Є –≤—Л–љ—Г–ґ–і–µ–љ—Л –±—Л–ї–Є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М —В–Њ–ї—М–Ї–Њ –њ—А–Є –њ–Њ–ї–Њ–ґ–Є—В–µ–ї—М–љ—Л—Е –Ї—А—Г–≥–ї–Њ—Б—Г—В–Њ—З–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е –љ–∞—А—Г–ґ–љ–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞. –Я–µ—А–µ—Е–Њ–і—П –Њ—В —В—А–∞–і–Є—Ж–Є–Њ–љ–љ–Њ–є –њ–µ—А–µ—Б—В–∞–≤–љ–Њ–є –Њ–њ–∞–ї—Г–±–Ї–Є —Б —В–µ–Љ–њ–∞–Љ–Є –≤–Њ–Ј–≤–µ–і–µ–љ–Є—П –љ–µ –±–Њ–ї–µ–µ 1 –Љ–µ—В—А/—Б—Г—В–Ї–Є –љ–∞ —Б–Ї–Њ–ї—М–Ј—П—Й—Г—О —Б–Њ —Б–Ї–Њ—А–Њ—Б—В—М—О –Њ—В 3 –і–Њ 9 –Љ–µ—В—А/—Б—Г—В–Ї–Є –њ—А–Є –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї–Њ–Љ –Ї–∞—З–µ—Б—В–≤–µ –±–µ—В–Њ–љ–∞ –≤–≤–Є–і—Г –Њ—В—Б—Г—В—Б—В–≤–Є—П —А–∞–±–Њ—З–Є—Е —И–≤–Њ–≤ –Є –ї—Г—З—И–µ–є –≥–µ–Њ–Љ–µ—В—А–Є–Є —Б–Њ–Њ—А—Г–ґ–µ–љ–Є—П, –Є—Б–њ–Њ–ї—М–Ј—Г—П –Ґ–Р–Я–Я—Л –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ–Љ –Ї—А—Г–≥–ї–Њ–≥–Њ–і–Є—З–љ–Њ–µ –≤–Њ–Ј–≤–µ–і–µ–љ–Є–µ –≤ –ї—О–±—Л—Е –Ї–ї–Є–Љ–∞—В–Є—З–µ—Б–Ї–Є—Е —Г—Б–ї–Њ–≤–Є—П—Е!

–Э–∞ —А–Є—Б—Г–љ–Ї–µ 2 –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ—Л —А–∞–Ј–ї–Є—З–љ—Л–µ –Љ–µ—В–Њ–і—Л –Ј–Є–Љ–љ–µ–≥–Њ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П. –Я—А–Є–Љ–µ–љ–µ–љ–Є–µ –Ґ–Р–Я–Я (–†–Є—Б 2, –њ.16 ¬Ђ–і¬ї) –њ—А–Є –≤–Њ–Ј–≤–µ–і–µ–љ–Є–Є –Љ–Њ–љ–Њ–ї–Є—В–љ—Л—Е –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л—Е —Б–Њ–Њ—А—Г–ґ–µ–љ–Є–є –ї—О–±–Њ–є –Ї–Њ–љ—Д–Є–≥—Г—А–∞—Ж–Є–Є –Є –≤—Л—Б–Њ—В—Л –њ–Њ–ї–љ–Њ—Б—В—М—О —А–µ—И–∞–µ—В –≤–Њ–њ—А–Њ—Б—Л –Њ–±–µ—Б–њ–µ—З–µ–љ–Є—П —В–µ—Е–љ–Є–Ї–Є –±–µ–Ј–Њ–њ–∞—Б—В–љ–Њ—Б—В–Є –Є –њ—А–Њ—В–Є–≤–Њ–њ–Њ–ґ–∞—А–љ–Њ–є –±–µ–Ј–Њ–њ–∞—Б—В–љ–Њ—Б—В–Є

–Ч–∞—Й–Є—Й–∞—В—М —Б–≤–µ–ґ–µ—Г–ї–Њ–ґ–µ–љ–љ—Л–є –±–µ—В–Њ–љ –≤ —Г—Б–ї–Њ–≤–Є—П—Е —Б—Г—Е–Њ–≥–Њ –Є –ґ–∞—А–Ї–Њ–≥–Њ –Ї–ї–Є–Љ–∞—В–∞, —В–Њ –µ—Б—В—М –њ—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ +¬† 35-55 ¬∞C –≤ —В–µ–љ–Є –Є –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ–є –≤–ї–∞–ґ–љ–Њ—Б—В–Є –Њ–Ї—А—Г–ґ–∞—О—Й–µ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞ –Љ–µ–љ—М—И–µ 25% —В–∞–Ї –ґ–µ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Ї–∞–Ї –Є –њ—А–Є –Љ–Є–љ—Г—Б–Њ–≤—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е. –Я—А–Є –±–Њ–ї—М—И–Є—Е –Њ—В–Ї—А—Л—В—Л—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—П—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –Є —Б–Њ–Њ—А—Г–ґ–µ–љ–Є–є –Ї–∞—В–µ–≥–Њ—А–Є—З–µ—Б–Ї–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –љ–µ–Љ–µ–і–ї–µ–љ–љ–Њ –њ–Њ—Б–ї–µ —А–∞—Б–њ–∞–ї—Г–±–Ї–Є –Ј–∞—Й–Є—В–Є—В—М —В–≤–µ—А–і–µ—О—Й–Є–є –±–µ—В–Њ–љ –Њ—В –≤–Њ–Ј–і–µ–є—Б—В–≤–Є—П —Б–Њ–ї–љ–µ—З–љ–Њ–є —А–∞–і–Є–∞—Ж–Є–Є –Є –≤–µ—В—А–∞ –Ї–Њ—В–Њ—А—Л–µ –њ—А–Є–≤–Њ–і—П—В –Ї —Д–Њ—А—Б–Є—А–Њ–≤–∞–љ–љ–Њ–Љ—Г –Є—Б–њ–∞—А–µ–љ–Є—О –≤–ї–∞–≥–Є. –Ш—Б–њ–∞—А—П—О—Й–∞—П—Б—П –Є–Ј –±–µ—В–Њ–љ–∞ –≤–ї–∞–≥–∞ –≤—Л–Ј—Л–≤–∞–µ—В –≤–љ—Г—В—А–µ–љ–љ–Є–є –Љ–∞—Б—Б–Њ- –Є —В–µ–њ–ї–Њ–њ–µ—А–µ–љ–Њ—Б –Є, –Ї–∞–Ї —Б–ї–µ–і—Б—В–≤–Є–µ, –≤–Њ–Ј–љ–Є–Ї–∞—О—В –њ–µ—А–µ–Љ–µ–љ–љ—Л–µ —В–µ—А–Љ–Є—З–µ—Б–Ї–Є–µ –љ–∞–њ—А—П–ґ–µ–љ–Є—П, –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ –њ–Њ—П–≤–ї—П—О—В—Б—П —Г—Б–∞–і–Њ—З–љ—Л–µ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є, –Њ–±—А–∞–Ј—Г—О—В—Б—П —В—А–µ—Й–Є–љ—Л –Є –±—Л—Б—В—А–Њ —А–∞–Ј—А—Г—И–∞–µ—В—Б—П –≤—Б—П –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П.

–Я—А–Є —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–µ –Љ–Њ–љ–Њ–ї–Є—В–љ—Л—Е –ґ–µ–ї–µ–Ј–Њ–±–µ—В–Њ–љ–љ—Л—Е —Б–Њ–Њ—А—Г–ґ–µ–љ–Є–є —Б –њ–Њ–≤—Л—И–µ–љ–љ–Њ–є –Њ–±—К—С–Љ–љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М—О ( –ґ–Є–ї—Л–µ –і–Њ–Љ–∞, –≥—А–∞–і–Є—А–љ–Є, –≥—А–∞–љ–±–∞—И–љ–Є, –і—Л–Љ–Њ–≤—Л–µ —В—А—Г–±—Л –Є —В.–і.) –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В—М –њ–Њ–ї—Г—З–µ–љ–Є—П –њ–Њ–і–≤–Є–ґ–љ—Л—Е –±–µ—В–Њ–љ–љ—Л—Е —Б–Љ–µ—Б–µ–є –Њ—В 9 вАУ 12 —Б–Љ –і–Њ 24 —Б–Љ –Њ—Б–∞–і–Ї–Є —Б—В–∞–љ–і–∞—А—В–љ–Њ–≥–Њ –Ї–Њ–љ—Г—Б–∞ –њ—А–Є —Г–Ї–ї–∞–і–Ї–µ –≤ –Њ–њ–∞–ї—Г–±–Ї—Г –≤—Л–Ј—Л–≤–∞–µ—В –њ–Њ–≤—Л—И–µ–љ–љ—Л–є —А–∞—Б—Е–Њ–і —Ж–µ–Љ–µ–љ—В–∞¬†460- 500 –Ї–≥ –љ–∞ –Љ3 –±–µ—В–Њ–љ–∞ –Є –±–Њ–ї–µ–µ. –Я–Њ—Н—В–Њ–Љ—Г –Њ—Б–Њ–±–Њ –љ–µ–±–ї–∞–≥–Њ–њ—А–Є—П—В–љ–Њ–µ –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–µ –љ–∞ –±–µ—В–Њ–љ –Њ–Ї–∞–Ј—Л–≤–∞–µ—В –љ–∞—З–∞–ї—М–љ–∞—П –њ–ї–∞—Б—В–Є—З–µ—Б–Ї–∞—П —Г—Б–∞–і–Ї–∞ –њ—А–Є –њ–µ—А–µ–Љ–µ–љ–љ–Њ–Љ –њ–Њ –њ–µ—А–Є–Љ–µ—В—А—Г —Н—В–Є—Е —Б–Њ–Њ—А—Г–ґ–µ–љ–Є–є –љ–∞–≥—А–µ–≤–µ –њ–Њ–і –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–µ–Љ —Б–Њ–ї–љ–µ—З–љ–Њ–є —А–∞–і–Є–∞—Ж–Є–Є. –Ґ—А–µ—Й–Є–љ—Л –≤ –±–µ—В–Њ–љ–µ —Б–Њ–Њ—А—Г–ґ–µ–љ–Є–є –≤–Њ–Ј–љ–Є–Ї–∞—О—В –Ї–∞–Ї –≤ –љ–∞—З–∞–ї—М–љ—Л–є –њ–µ—А–Є–Њ–і —В–≤–µ—А–і–µ–љ–Є—П –±–µ—В–Њ–љ–∞ –њ–Њ–і –≤–ї–Є—П–љ–Є–µ–Љ –њ–ї–∞—Б—В–Є—З–µ—Б–Ї–Њ–є —Г—Б–∞–і–Ї–Є, —В–∞–Ї –Є –≤ –њ—А–Њ—Ж–µ—Б—Б–µ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є. –Я—А–Є—З–Є–љ–∞–Љ–Є –њ–Њ—П–≤–ї–µ–љ–Є—П –Є —А–∞–Ј–≤–Є—В–Є—П —В—А–µ—Й–Є–љ —П–≤–ї—П—О—В—Б—П: —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ—Л–µ –Є —Г—Б–∞–і–Њ—З–љ—Л–µ –љ–∞–њ—А—П–ґ–µ–љ–Є—П, –≤–Њ–Ј–љ–Є–Ї–∞—О—Й–Є–µ –≤ –±–µ—В–Њ–љ–µ –≤ –њ—А–Њ—Ж–µ—Б—Б–µ —В–µ–њ–ї–Њ- –Є –Љ–∞—Б—Б–Њ–Њ–±–Љ–µ–љ–∞ —Б –Њ–Ї—А—Г–ґ–∞—О—Й–µ–є —Б—А–µ–і–Њ–є; —Б–Њ–±—Б—В–≤–µ–љ–љ—Л–µ –љ–∞–њ—А—П–ґ–µ–љ–Є—П (–≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ —Д–∞–Ј–Њ–≤—Л—Е –њ—А–µ–≤—А–∞—Й–µ–љ–Є–є –≤ —В–≤–µ—А–і–µ—О—Й–µ–Љ —Ж–µ–Љ–µ–љ—В–љ–Њ–Љ –Ї–∞–Љ–љ–µ, –∞ —В–∞–Ї–ґ–µ –Ј–∞ —Б—З—С—В –Ї—А–Є—Б—В–∞–ї–ї–Є–Ј–∞—Ж–Є–Њ–љ–љ–Њ–≥–Њ –Є –Њ—Б–Љ–Њ—В–Є—З–µ—Б–Ї–Њ–≥–Њ –і–∞–≤–ї–µ–љ–Є–є); –љ–∞–њ—А—П–ґ–µ–љ–Є—П –њ—А–Є —В–≤–µ—А–і–µ–љ–Є–Є –ґ–Є–і–Ї–Њ–є —Д–∞–Ј—Л, –Ј–∞–њ–Њ–ї–љ—П—О—Й–µ–є –њ–Њ—А–Њ–≤–Њ–µ –њ—А–Њ—Б—В—А–∞–љ—Б—В–≤–Њ –±–µ—В–Њ–љ–∞; –љ–∞–њ—А—П–ґ–µ–љ–Є—П –Њ—В –і–µ–є—Б—В–≤–Є—П –≤–љ–µ—И–љ–Є—Е –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є—Е —Б–Є–ї.

–Ю–і–љ–Њ–є –Є–Ј –≤–Њ–Ј–Љ–Њ–ґ–љ—Л—Е –њ—А–Є—З–Є–љ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ–≥–Њ –ї–Њ–Ї–∞–ї—М–љ–Њ–≥–Њ —А–∞–Ј—А—Г—И–µ–љ–Є—П –±–µ—В–Њ–љ–∞ (–Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ—Л—Е —В—А–µ—Й–Є–љ) —П–≤–ї—П–µ—В—Б—П —Б—В–µ—Б–љ—С–љ–љ–∞—П (–љ–µ–њ—А–Њ—П–≤–Є–≤—И–∞—П—Б—П) —Г—Б–∞–і–Ї–∞ –њ–Њ–і –і–µ–є—Б—В–≤–Є–µ–Љ –Ї–∞–њ–Є–ї–ї—П—А–љ—Л—Е —Б–Є–ї. –≠—В–Є —Б–Є–ї—Л —П–≤–ї—П—О—В—Б—П –≤–љ–µ—И–љ–Є–Љ–Є –њ–Њ –Њ—В–љ–Њ—И–µ–љ–Є—О –Ї —В–≤—С—А–і–Њ–Љ—Г —Б–Ї–µ–ї–µ—В—Г –Љ–∞—В–µ—А–Є–∞–ї–∞ –Є —Б–Њ–Ј–і–∞—О—В –≤ –љ—С–Љ —Б–ї–Њ–ґ–љ–Њ–µ –љ–∞–њ—А—П–ґ—С–љ–љ–Њ–µ —Б–Њ—Б—В–Њ—П–љ–Є–µ.

–Т–µ–ї–Є—З–Є–љ–∞ –љ–µ–њ—А–Њ—П–≤–Є–≤—И–µ–є—Б—П –Ї–∞–њ–Є–ї–ї—П—А–љ–Њ–є —Г—Б–∞–і–Ї–Є –Ј–∞–≤–Є—Б–Є—В –Њ—В –≥—А–∞–і–Є–µ–љ—В–∞ –≤–ї–∞–≥–Њ—Б–Њ–і–µ—А–ґ–∞–љ–Є—П –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –±–µ—В–Њ–љ–∞, –Ј–љ–∞—З–µ–љ–Є–µ –Ї–Њ—В–Њ—А–Њ–≥–Њ –Њ–њ—А–µ–і–µ–ї—П–µ—В—Б—П –љ–∞—З–∞–ї—М–љ—Л–Љ –≤–ї–∞–≥–Њ—Б–Њ–і–µ—А–ґ–∞–љ–Є–µ–Љ –Є —В–µ—А–Љ–Њ–і–Є–љ–∞–Љ–Є—З–µ—Б–Ї–Є–Љ–Є —Г—Б–ї–Њ–≤–Є—П–Љ–Є –≤–Ј–∞–Є–Љ–Њ–і–µ–є—Б—В–≤–Є—П –≤–ї–∞–ґ–љ–Њ–≥–Њ –±–µ—В–Њ–љ–∞ —Б –Њ–Ї—А—Г–ґ–∞—О—Й–µ–є —Б—А–µ–і–Њ–є, –∞ —В–∞–Ї–ґ–µ –Њ—В —Б—В—А–Њ–µ–љ–Є—П –њ–Њ—А–Њ–≤–Њ–≥–Њ –њ—А–Њ—Б—В—А–∞–љ—Б—В–≤–∞ –±–µ—В–Њ–љ–∞, –Њ–њ—А–µ–і–µ–ї—П—О—Й–µ–≥–Њ –Љ–µ—Е–∞–љ–Є–Ј–Љ –≤–ї–∞–≥–Њ–њ–µ—А–µ–љ–Њ—Б–∞ –≤–љ—Г—В—А–Є –µ–≥–Њ —В–µ–ї–∞.

–Т–Њ–Ј–љ–Є–Ї–∞—О—Й–Є–µ –≤ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ–Љ —Б–ї–Њ–µ –љ–∞–њ—А—П–ґ–µ–љ–Є—П –≤ –њ—А–Њ—Ж–µ—Б—Б–µ —Б—В–∞–љ–Њ–≤–ї–µ–љ–Є—П –≥–Є–≥—А–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї–Њ–≥–Њ —А–∞–≤–љ–Њ–≤–µ—Б–Є—П —Б –Њ–Ї—А—Г–ґ–∞—О—Й–µ–є —Б—А–µ–і–Њ–є –њ—А–µ–ґ–і–µ –≤—Б–µ–≥–Њ –Њ—В—А–∞–ґ–∞—О—В—Б—П –љ–∞ –њ—А–Њ—З–љ–Њ—Б—В–Є –Є –Љ–Њ—А–Њ–Ј–Њ—Б—В–Њ–є–Ї–Њ—Б—В–Є –±–µ—В–Њ–љ–∞.

–Ш—Б–њ–∞—А–µ–љ–Є–µ –≤–ї–∞–≥–Є —Г–Љ–µ–љ—М—И–∞–µ—В —Б—В–µ–њ–µ–љ—М –≥–Є–і—А–∞—В–∞—Ж–Є–Є —Ж–µ–Љ–µ–љ—В–∞ –Є –њ—А–Є–≤–Њ–і–Є—В –Ї –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—О –љ–∞–њ—А–∞–≤–ї–µ–љ–љ—Л—Е –Ї–∞–њ–Є–ї–ї—П—А–Њ–≤, —З—В–Њ —Г—Е—Г–і—И–∞–µ—В –Љ–Є–Ї—А–Њ- –Є –Љ–∞–Ї—А–Њ—Б—В—А—Г–Ї—В—Г—А—Г —Ж–µ–Љ–µ–љ—В–љ–Њ–≥–Њ –Ї–∞–Љ–љ—П –Є –±–µ—В–Њ–љ–∞. –≠—В–Њ –њ—А–Є–≤–Њ–і–Є—В –Ї —А–µ–Ј–Ї–Њ–Љ—Г –њ–Њ–љ–Є–ґ–µ–љ–Є—О –Ї–∞—З–µ—Б—В–≤–∞ –±–µ—В–Њ–љ–∞, —Г–Љ–µ–љ—М—И–∞–µ—В –µ–≥–Њ –њ–ї–Њ—В–љ–Њ—Б—В—М, –њ—А–Њ—З–љ–Њ—Б—В—М, –Љ–Њ—А–Њ–Ј–Њ—Б—В–Њ–є–Ї–Њ—Б—В—М, –≤–Њ–і–Њ–љ–µ–њ—А–Њ–љ–Є—Ж–∞–µ–Љ–Њ—Б—В—М.

–Ю–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ —В—А–µ—Й–Є–љ –Є —Г—Е—Г–і—И–µ–љ–Є–µ —Б—В—А—Г–Ї—В—Г—А—Л –±–µ—В–Њ–љ–∞ –њ–Њ–і –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–µ–Љ –њ–µ—А–µ–Љ–µ–љ–љ–Њ–є –њ–Њ –≤–µ–ї–Є—З–Є–љ–µ —Б–Њ–ї–љ–µ—З–љ–Њ–є —А–∞–і–Є–∞—Ж–Є–Є –њ–Њ –њ–µ—А–Є–Љ–µ—В—А—Г —Б–Њ–Њ—А—Г–ґ–µ–љ–Є—П —Б—В–∞–љ–Њ–≤—П—В—Б—П –њ—А–Є—З–Є–љ–Њ–є –љ–µ–Њ–±—А–∞—В–Є–Љ—Л—Е –Є–Ј–Љ–µ–љ–µ–љ–Є–є –≤ –±–µ—В–Њ–љ–µ –Є –њ–Њ–љ–Є–ґ–µ–љ–Є—О –Ї–∞—З–µ—Б—В–≤–∞ –Є –і–Њ–ї–≥–Њ–≤–µ—З–љ–Њ—Б—В–Є –≤—Б–µ–≥–Њ —Б–Њ–Њ—А—Г–ґ–µ–љ–Є—П. –Я–Њ—Н—В–Њ–Љ—Г –≥–ї–∞–≤–љ–Њ–є –Ј–∞–±–Њ—В–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Њ–≤-—Б—В—А–Њ–Є—В–µ–ї–µ–є —П–≤–ї—П–µ—В—Б—П –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В—М —Г–Љ–µ–љ—М—И–Є—В—М –≤–µ–ї–Є—З–Є–љ—Г –Є –Є–љ—В–µ–љ—Б–Є–≤–љ–Њ—Б—В—М –Є—Б–њ–∞—А–µ–љ–Є—П –≤–ї–∞–≥–Є –Є–Ј –±–µ—В–Њ–љ–∞ –Є —Б–Њ–Ј–і–∞—В—М –±–ї–∞–≥–Њ–њ—А–Є—П—В–љ—Л–µ —Г—Б–ї–Њ–≤–Є—П –і–ї—П –њ–Њ–ї–љ–Њ–є –≥–Є–і—А–∞—В–∞—Ж–Є–Є —Ж–µ–Љ–µ–љ—В–∞ –Є –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П –Њ–њ—В–Є–Љ–∞–ї—М–љ–Њ–є –њ–Њ—А–Њ–≤–Њ–є —Б—В—А—Г–Ї—В—Г—А—Л —Ж–µ–Љ–µ–љ—В–љ–Њ–≥–Њ –Ї–∞–Љ–љ—П –Є –±–µ—В–Њ–љ–∞ –±–ї–∞–≥–Њ–і–∞—А—П –≤—Л—А–∞–≤–љ–Є–≤–∞–љ–Є—О –≥—А–∞–і–Є–µ–љ—В–Њ–≤ –≤–ї–∞–ґ–љ–Њ—Б—В–Є –Є —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –њ–Њ —Б–µ—З–µ–љ–Є—О —Б—В–µ–љ–Њ–Ї —Б–Њ–Њ—А—Г–ґ–µ–љ–Є—П. –≠—В–Њ –Љ–Њ–ґ–љ–Њ –Њ–±–µ—Б–њ–µ—З–Є—В—М –њ—Г—В—С–Љ –≤–ї–∞–≥–Њ–Ј–∞—Й–Є—В—Л –Є —В–µ–њ–ї–Њ–Ј–∞—Й–Є—В—Л –±–µ—В–Њ–љ–∞, —Б–њ–Њ—Б–Њ–±—Б—В–≤—Г—О—Й–Є—Е –≤—Л—А–∞–≤–љ–Є–≤–∞–љ–Є—О —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –њ–Њ —Б–µ—З–µ–љ–Є—О –Є –њ–µ—А–Є–Љ–µ—В—А—Г –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є.

–Я—А–Є –њ—А–Њ–µ–Ї—В–Є—А–Њ–≤–∞–љ–Є–Є –Є –њ–Њ–і–±–Њ—А–µ —Б–Њ—Б—В–∞–≤–Њ–≤ –±–µ—В–Њ–љ–∞, –∞ —В–∞–Ї –ґ–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є —Г—Е–Њ–і–∞ –Ј–∞ —В–≤–µ—А–і–µ—О—Й–Є–Љ –±–µ—В–Њ–љ–Њ–Љ –≤ —Г—Б–ї–Њ–≤–Є—П—Е –њ–Њ–≤—Л—И–µ–љ–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А –љ–∞—А—Г–ґ–љ–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞ —В—А–µ–±—Г–µ—В—Б—П —Г—З–Є—В—Л–≤–∞—В—М —Б—Г—В–Њ—З–љ—Л–µ –њ–µ—А–µ–њ–∞–і—Л —В–µ–Љ–њ–µ—А–∞—В—Г—А –і–Њ—Б—В–Є–≥–∞—О—Й–Є–µ –Є–љ–Њ–≥–і–∞ 20 вАУ 35 –≥—А–∞–і—Г—Б–Њ–≤, –∞ —В–∞–Ї–ґ–µ –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ—Г—О –≤–ї–∞–ґ–љ–Њ—Б—В—М –≤–Њ–Ј–і—Г—Е–∞ –Є —Б–Є–ї—Г –≤–µ—В—А–∞. –Э–∞–њ—А–Є–Љ–µ—А –µ—Б–ї–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –≤–Њ–Ј–і—Г—Е–∞ —Б 35-55 ¬∞C –≤ 13 —З–∞—Б–Њ–≤ –і–љ—П —Б–љ–Є–ґ–∞–µ—В—Б—П –і–Њ 10-15 –≥—А–∞–і—Г—Б–Њ–≤ –љ–Њ—З—М—О, —Б–Њ—Б—В–∞–≤—Л –±–µ—В–Њ–љ–љ—Л—Е —Б–Љ–µ—Б–µ–є —В—А–µ–±—Г—О—В –Ї—А—Г–≥–ї–Њ—Б—Г—В–Њ—З–љ–Њ–є –Ї–Њ—А—А–µ–Ї—В–Є—А–Њ–≤–Ї–Є, —В–∞–Ї –Ї–∞–Ї –≤–Њ–і–Њ–њ–Њ—В—А–µ–±–љ–Њ—Б—В—М —Б–Љ–µ—Б–Є –≤ –і–љ–µ–≤–љ–Њ–µ –≤—А–µ–Љ—П –љ–∞ 10-25% –±–Њ–ї—М—И–µ, —З–µ–Љ –≤ –љ–Њ—З–љ–Њ–µ. –Т —А–µ–Ј—Г–ї—М—В–∞—В–µ –Ї–Њ–ї–µ–±–∞–љ–Є–є –њ–Њ–і–≤–Є–ґ–љ–Њ—Б—В–Є –±–µ—В–Њ–љ–љ—Л—Е —Б–Љ–µ—Б–µ–є –Є –њ–Њ—В–µ—А–Є –≤–ї–∞–≥–Є –≤–Њ –≤—А–µ–Љ–µ–љ–Є, –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ –Є–Ј–Љ–µ–љ—П—О—В—Б—П –≤ —В–µ—З–µ–љ–Є–Є —А–∞–±–Њ—З–Є—Е —Б—Г—В–Њ–Ї : –њ–ї–Њ—В–љ–Њ—Б—В—М –Є –њ—А–Њ—З–љ–Њ—Б—В—М –±–µ—В–Њ–љ–∞ —Б–Њ–Њ—А—Г–ґ–µ–љ–Є—П.

–Ю–њ—Л—В –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П –≤ —Б—Г—Е–Њ–Љ –ґ–∞—А–Ї–Њ–Љ –Ї–ї–Є–Љ–∞—В–µ –њ–Њ–Ї–∞–Ј–∞–ї, —З—В–Њ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –≤–∞—А—М–Є—А–Њ–≤–∞—В—М –≤ —В–µ—З–µ–љ–Є–Є —Б—Г—В–Њ–Ї —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ–Љ —Е–Є–Љ–Є—З–µ—Б–Ї–Є—Е –і–Њ–±–∞–≤–Њ–Ї : –њ–Њ–≤–µ—А–љ–Њ—Б—В–љ–Њ-–∞–Ї—В–Є–≤–љ—Л—Е –≤–µ—Й–µ—Б—В–≤ –Я–Р–Т –Є —Б—Г–њ–µ—А–њ–ї–∞—Б—В–Є—Д–Є–Ї–∞—В–Њ—А–Њ–≤.

–Ґ–∞–Ї –ґ–µ –Ї–∞—В–µ–≥–Њ—А–Є—З–µ—Б–Ї–Є–Љ —П–≤–ї—П–µ—В—Б—П —В—А–µ–±–Њ–≤–∞–љ–Є–µ –Ј–∞—Й–Є—В—Л —Б–≤–µ–ґ–µ—Г–ї–Њ–ґ–µ–љ–љ–Њ–≥–Њ –±–µ—В–Њ–љ–∞ –Њ—В –≤—Л—Б—Л—Е–∞–љ–Є—П, —З—В–Њ –±—Л–ї–Њ –Љ–љ–Њ–≥–Њ–Ї—А–∞—В–љ–Њ –і–Њ–Ї–∞–Ј–∞–љ–Њ, –∞ –≤ –ї–∞–±–Њ—А–∞—В–Њ—А–Є—П—Е –њ–Њ–і–Њ–±—А–∞–љ—Л –Њ–њ—В–Є–Љ–∞–ї—М–љ—Л–µ —Б–Њ—Б—В–∞–≤—Л –≤—А–µ–Љ–µ–љ–љ—Л—Е –њ–ї—С–љ–Ї–Њ–Њ–±—А–∞–Ј—Г—О—Й–Є—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є, –≤—Л–њ–Њ–ї–љ—П—О—Й–Є—Е –Ј–∞—Й–Є—В–љ—Л–µ —Д—Г–љ–Ї—Ж–Є–Є –≤ —В–µ—З–µ–љ–Є–µ –њ–µ—А–Є–Њ–і–∞ –љ–∞–±–Њ—А–∞ –±–µ—В–Њ–љ–Њ–Љ –њ—А–Њ–µ–Ї—В–љ—Л—Е —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї.

–Т–њ–µ—А–≤—Л–µ –≤ –њ—А–∞–Ї—В–Є–Ї–µ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–∞ –≤–Њ–Ј–≤–µ–і–µ–љ–Є–µ –≤—Л—Б–Њ—В–љ–Њ–є –і—Л–Љ–Њ–≤–Њ–є —В—А—Г–±—Л –љ–∞ –≠–Ї–Є–±–∞—Б—В—Г–Ј—Б–Ї–Њ–є –У–†–≠–°-1 –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–ї–Њ—Б—М –≤ —Г—Б–ї–Њ–≤–Є—П—Е —Б—Г—Е–Њ–≥–Њ –Є –ґ–∞—А–Ї–Њ–≥–Њ –Ї–ї–Є–Љ–∞—В–∞ –Є –≤–њ–µ—А–≤—Л–µ –≤ –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ–Њ–є –Є—Б—В–Њ—А–Є–Є : —Б –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ —Б–Ї–Њ–ї—М–Ј—П—Й–µ–є –Њ–њ–∞–ї—Г–±–Ї–Є.

–Я—А–Є–Љ–µ–љ–µ–љ–Є–µ —Б–Ї–Њ–ї—М–Ј—П—Й–µ–є –Њ–њ–∞–ї—Г–±–Ї–Є (—Б –≤—Л—Б–Њ—В–Њ–є —Б—В–∞–ї—М–љ—Л—Е —Й–Є—В–Њ–≤ 1 –Љ–µ—В—А) —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ, –љ–Њ —Б–Ї–Њ–ї—М–ґ–µ–љ–Є–µ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В —В–Њ–ї—М–Ї–Њ –њ–Њ —Б–≤–µ–ґ–µ–Љ—Г –±–µ—В–Њ–љ—Г, –Ї–Њ—В–Њ—А—Л–є –і–Њ–ї–ґ–µ–љ –≤—Л—Е–Њ–і–Є—В—М –Є–Ј-–њ–Њ–і –Њ–њ–∞–ї—Г–±–Ї–Є –Њ–њ—В–Є–Љ–∞–ї—М–љ–Њ–є –њ—А–Њ—З–љ–Њ—Б—В—М—О 0,2-0,4 –Ь–Я–∞ –Є –і–Њ –љ–∞–±–Њ—А–∞ –њ—А–Њ—З–љ–Њ—Б—В–Є 70% –Њ—В –њ—А–Њ–µ–Ї—В–љ–Њ–є –і–Њ–ї–ґ–µ–љ –±—Л—В—М –љ–∞–і—С–ґ–љ–Њ –Ј–∞—Й–Є—Й—С–љ –Њ—В –Є—Б–њ–∞—А–µ–љ–Є—П –≤–ї–∞–≥–Є.

–Х—Б–ї–Є –њ—А–Њ—З–љ–Њ—Б—В—М –≤—Л—Е–Њ–і—П—Й–µ–≥–Њ –Є–Ј-–њ–Њ–і —Й–Є—В–Њ–≤ —Б–Ї–Њ–ї—М–Ј—П—Й–µ–є –Њ–њ–∞–ї—Г–±–Ї–Є –±–µ—В–Њ–љ–∞ –±—Г–і–µ—В –±–Њ–ї—М—И–µ 0,6-0,8 –Ь–Я–Р : –њ—А–Њ–Є–Ј–Њ–є–і—С—В –љ–∞–ї–Є–њ–∞–љ–Є–µ –±–µ—В–Њ–љ–∞ –љ–∞ –Њ–њ–∞–ї—Г–±–Ї—Г —Б –њ—А–Њ—Б—В—А–∞–љ—Б—В–≤–µ–љ–љ—Л–Љ–Є –≤—Л—А–Њ–≤–∞–Љ–Є –±–µ—В–Њ–љ–∞ –Є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–µ–є –і–Њ–Љ–Ї—А–∞—В–љ—Л—Е —Б—В–µ—А–ґ–љ–µ–є; –µ—Б–ї–Є –њ—А–Њ—З–љ–Њ—Б—В—М –±–µ—В–Њ–љ–∞ –±—Г–і–µ—В –Љ–µ–љ—М—И–µ 0,2 –Ь–Я–Р (—В–Њ –µ—Б—В—М –Њ–љ –љ–µ –±—Г–і–µ—В —Б–Њ—Е—А–∞–љ—П—В—М —Б–≤–Њ—О —Д–Њ—А–Љ—Г) = –њ—А–Њ–Є–Ј–Њ–є–і—С—В –≤—Л–≤–∞–ї–Є–≤–∞–љ–Є–µ-–Њ–њ–Њ–ї–Ј–∞–љ–Є–µ –±–µ—В–Њ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –Є–Ј-–њ–Њ–і —Й–Є—В–Њ–≤ –Њ–њ–∞–ї—Г–±–Ї–Є —З—В–Њ —В–∞–Ї –ґ–µ –њ—А–Є–≤–µ–і—С—В –Ї –∞–≤–∞—А–Є–Є.

–Ю–і–љ–Є–Љ —Б–ї–Њ–≤–Њ–Љ: –і–Њ–ї–ґ–µ–љ –±—Л—В—М –Њ–±–µ—Б–њ–µ—З–µ–љ –њ–Њ—Б—В–Њ—П–љ–љ—Л–є –Є –Ї–≤–∞–ї–Є—Д–Є—Ж–Є—А–Њ–≤–∞–љ–љ—Л–є –Ї–Њ–љ—В—А–Њ–ї—М –Ї–∞—З–µ—Б—В–≤–∞ –љ–∞ –≤—Б–µ—Е —В–µ—Е–љ–Є—З–µ—Б–Ї–Є—Е –њ–Њ—Б—В–∞—Е –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б —В–µ—Е–љ–Њ–ї–Њ–≥–Є–µ–є!

–С–µ—В–Њ–љ–љ—Г—О —Б–Љ–µ—Б—М –љ–∞ –≠–Ї–Є–±–∞—Б—В—Г–Ј—Б–Ї–Њ–є –У–†–≠–°-1 –њ—А–Є–≥–Њ—В–Њ–≤–ї—П–ї–Є –љ–∞ –Ј–∞–≤–Њ–і–µ, –љ–∞—Е–Њ–і—П—Й–µ–Љ—Б—П –≤ 1,5 –Ї–Љ –Њ—В —Б—В—А–Њ–Є—В–µ–ї—М–љ–Њ–є –њ–ї–Њ—Й–∞–і–Ї–Є. –°—В–∞–±–Є–ї–Є–Ј–∞—В–Њ—А-–њ–ї–∞—Б—В–Є—Д–Є–Ї–∞—В–Њ—А –°–Ф–С –њ–Њ —А–∞–Ј—А–∞–±–Њ—В–∞–љ–љ–Њ–є –∞–≤—В–Њ—А–Њ–Љ —Б—В–∞—В—М–Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –≤–≤–Њ–і–Є–ї–Є –≤ –±–µ—В–Њ–љ–љ—Г—О —Б–Љ–µ—Б—М –≤–∞—А—М–Є—А—Г—П —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ –њ—А–Є –Є–Ј–Љ–µ–љ–µ–љ–Є–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –Њ–Ї—А—Г–ґ–∞—О—Й–µ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞:

–њ—А–Є 10 вАУ 20 –≥—А–∞–і—Г—Б–∞—Е –° вА¶вА¶вА¶вА¶вА¶вА¶0,10 вАУ 0,15 %,

–њ—А–Є 20 вАУ 30 –≥—А–∞–і—Г—Б–∞—Е –° вА¶вА¶вА¶вА¶вА¶вА¶0,15 вАУ 0,30 %,

–њ—А–Є 35 вАУ 55 –≥—А–∞–і—Г—Б–∞—Е –° вА¶вА¶вА¶вА¶вА¶вА¶0,30 вАУ 0,50 %,

—З—В–Њ –≥–∞—А–∞–љ—В–Є—А–Њ–≤–∞–љ–љ–Њ –Њ–±–µ—Б–њ–µ—З–Є–ї–Њ:

1. –°–Њ–±–ї—О–і–µ–љ–Є–µ –њ–Њ—Б—В–Њ—П–љ–љ–Њ–є –њ–Њ–і–≤–Є–ґ–љ–Њ—Б—В–Є –љ–∞ –Љ–µ—Б—В–µ —Г–Ї–ї–∞–і–Ї–Є –≤ —Б–Ї–Њ–ї—М–Ј—П—Й—Г—О –Њ–њ–∞–ї—Г–±–Ї—Г; 2. –Я–Њ–ї—Г—З–µ–љ–Є–µ –њ–Њ—Б—В–Њ—П–љ–љ–Њ–є –њ—А–Њ—З–љ–Њ—Б—В–Є –±–µ—В–Њ–љ–∞ –њ—А–Є –≤—Л—Е–Њ–і–µ –Є–Ј-–њ–Њ–і —Й–Є—В–Њ–≤ –Њ–њ–∞–ї—Г–±–Ї–Є; 3. –Т—Б–µ –њ—А–Њ–µ–Ї—В–љ—Л–µ —В—А–µ–±–Њ–≤–∞–љ–Є—П –њ–Њ –≤—Б–µ–Љ –Ј–∞–і–∞–љ–љ—Л–Љ –њ–Њ–Ї–∞–Ј–∞—В–µ–ї—П–Љ.

–Я—А–Є —Б—А–µ–і–љ–µ–є —Б–Ї–Њ—А–Њ—Б—В–Є –њ–Њ–і—К—С–Љ–∞ –Њ–њ–∞–ї—Г–±–Ї–Є 2,5 вАУ 4 –Љ–µ—В—А–∞ –≤ —Б—Г—В–Ї–Є, –±–µ—В–Њ–љ —Б—В–∞–±–Є–ї—М–љ–Њ –≤—Л—Е–Њ–і–Є–ї –Є–Ј-–њ–Њ–і —Й–Є—В–Њ–≤ —З–µ—А–µ–Ј 4 вАУ 6 —З–∞—Б–Њ–≤ –њ–Њ—Б–ї–µ —Г–њ–ї–Њ—В–љ–µ–љ–Є—П, –њ—А–Є–љ—Ж–Є–њ ¬Ђ—Б–Ї–Њ–ї—М–ґ–µ–љ–Є—П –њ–Њ —Б–≤–µ–ґ–µ—Г–ї–Њ–ґ–µ–љ–љ–Њ–Љ—Г –±–µ—В–Њ–љ—Г¬ї –Є –њ–Њ–ї—Г—З–µ–љ–Є–µ —Б–Њ–Њ—А—Г–ґ–µ–љ–Є—П –Љ–Њ–љ–Њ–ї–Є—В–љ–Њ–≥–Њ (–±–µ–Ј —А–∞–±–Њ—З–Є—Е —И–≤–Њ–≤) –њ–Њ–ї–љ–Њ—Б—В—М—О –Њ—Б—Г—Й–µ—Б—В–≤–Є–ї—Б—П –і–∞–ґ–µ –њ—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ –њ–ї—О—Б 55 ¬∞C.

–Я–Њ—Б–ї–µ –≤—Л—Е–Њ–і–∞ –±–µ—В–Њ–љ–∞ –Є–Ј-–њ–Њ–і —Й–Є—В–Њ–≤ –Њ–њ–∞–ї—Г–±–Ї–Є –µ–≥–Њ –њ–Њ–Ї—А—Л–≤–∞–ї–Є –љ–∞–і—С–ґ–љ—Л–Љ, –њ—А–Њ—Б—В—Л–Љ, –і–µ—И—С–≤—Л–Љ –Є —И–Є—А–Њ–Ї–Њ-—А–∞—Б–њ—А–Њ—Б—В—А–∞–љ—С–љ–љ—Л–Љ –≤—А–µ–Љ–µ–љ–љ—Л–Љ –њ–ї—С–љ–Ї–Њ–Њ–±—А–∞–Ј—Г—О—Й–Є–Љ —Б–Њ—Б—В–∞–≤–Њ–Љ: –Ї–∞—А–±–∞–Љ–Є–і–љ–Њ–є —Б–Љ–Њ–ї–Њ–є —В–Є–њ–∞ –£–Ъ–° (–Ь–§-17) –і–ї—П –Ј–∞—Й–Є—В—Л –±–µ—В–Њ–љ–∞ –Њ—В –≤—Л—Б—Л—Е–∞–љ–Є—П.

–°—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–Њ –≤ —Г—Б–ї–Њ–≤–Є—П—Е –Ї—А–Є—В–Є—З–µ—Б–Ї–Є—Е –Ј–Є–Љ–љ–Є—Е –Є –ї–µ—В–љ–Є—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А –њ—А–µ–і–Њ—Б—В–∞–≤–Є–ї–Њ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –њ–Њ–ї—Г—З–Є—В—М –Ј–љ–∞—З–Є—В–µ–ї—М–љ—Л–є –љ–∞—Г—З–љ–Њ-–њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ–љ–љ—Л–є –Њ–њ—Л—В [1-5]–Ї–Њ—В–Њ—А—Л–є –Љ–Њ–ґ–љ–Њ —Г—Б–њ–µ—И–љ–Њ –њ—А–Є–Љ–µ–љ—П—В—М –љ–∞ –Њ–≥—А–Њ–Љ–љ—Л—Е –њ—А–Њ—Б—В–Њ—А–∞—Е –†–Њ—Б—Б–Є–Є.¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬† ¬†

¬† ¬†¬† –Т–Ђ–Т–Ю–Ф–Ђ

- –Ч–∞—Й–Є—Й–∞—В—М —Б–≤–µ–ґ–µ—Г–ї–Њ–ґ–µ–љ–љ—Л–є –±–µ—В–Њ–љ –Њ—В –Ј–∞–Љ–Њ—А–∞–ґ–Є–≤–∞—П –њ—А–Є –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е —В–∞–Ї–ґ–µ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Ї–∞–Ї –Њ—В —Б–Њ–ї–љ–µ—З–љ–Њ–є —А–∞–і–Є–∞—Ж–Є–Є –Є –≤–µ—В—А–∞ –њ—А–Є –≤—Л—Б–Њ–Ї–Є—Е –ї–µ—В–љ–Є—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е вАУ –≥–∞—А–∞–љ—В–Є—П –≤—Л—Б–Њ–Ї–Њ–є –Ф–Њ–ї–≥–Њ–≤–µ—З–љ–Њ—Б—В–Є –≤—Б–µ–≥–Њ —Б–Њ–Њ—А—Г–ґ–µ–љ–Є—П.

- –Я—А–Є–Љ–µ–љ–µ–љ–Є–µ –Ґ–Р–Я–Я —Н–Ї–Њ–љ–Њ–Љ–Є—З–µ—Б–Ї–Є –Є —В–µ—Е–љ–Є—З–µ—Б–Ї–Є –≤—Л–≥–Њ–і–љ–Њ –Є —А–µ—И–∞–µ—В

- –Я—А–Њ–±–ї–µ–Љ—Л –Ґ–µ—Е–љ–Є–Ї–Є –С–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є.

- –Ф–ї—П –Љ–Њ–љ–Њ–ї–Є—В–љ—Л—Е —Б–Њ–Њ—А—Г–ґ–µ–љ–Є–є –Є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є —Б –±–Њ–ї—М—И–Є–Љ –Љ–Њ–і—Г–ї–µ–Љ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ—А–Є–Љ–µ–љ—П—В—М –≤—А–µ–Љ–µ–љ–љ—Л–µ –њ–Њ–ї–Є–Љ–µ—А–љ—Л–µ –њ–Њ–Ї—А—Л—В–Є—П –Ј–∞—Й–Є—Й–∞—О—Й–Є–µ –±–µ—В–Њ–љ –Њ—В –≤—Л—Б—Л—Е–∞–љ–Є—П, –Њ—Б–Њ–±–µ–љ–љ–Њ –≤ —Г—Б–ї–Њ–≤–Є—П—Е –≤—Л—Б–Њ–Ї–Є—Е –љ–∞—А—Г–ґ–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А. –Т–µ—Б—М–Љ–∞ —Н—Д—Д–µ–Ї—В–Є–≤–љ–∞ —В–µ–њ–ї–Њ–Ј–∞—Й–Є—В–∞ –±–µ—В–Њ–љ–∞, —Б–њ–Њ—Б–Њ–±—Б—В–≤—Г—О—Й–∞—П –≤—Л—А–∞–≤–љ–Є–≤–∞–љ–Є—О —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –њ–Њ —Б–µ—З–µ–љ–Є—О –Є –њ–µ—А–Є–Љ–µ—В—А—Г –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є.

- –Ъ–Њ–ї–Є—З–µ—Б—В–≤–Њ –Я–Р–Т –Є —Б—Г–њ–µ—А–њ–ї–∞—Б—В–Є—Д–Є–Ї–∞—В–Њ—А–Њ–≤ –њ—А–Є –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є–Є –±–µ—В–Њ–љ–∞ –Ј–∞–≤–Є—Б–Є—В –Њ—В —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –љ–∞—А—Г–ґ–љ–Њ–≥–Њ –≤–Њ–Ј–і—Г—Е–∞ –Є –≤–∞—А—М–Є—А—Г–µ—В—Б—П —Б—В—А–Њ–Є—В–µ–ї—М–љ–Њ–є –ї–∞–±–Њ—А–∞—В–Њ—А–Є–µ–є 3 вАУ 4 —А–∞–Ј–∞ –≤ —В–µ—З–µ–љ–Є–Є —Б—Г—В–Њ–Ї.

- –°–Њ–Њ—А—Г–ґ–µ–љ–Є—П –≤–Њ–Ј–≤–µ–і—С–љ–љ—Л–µ –≤ –°–°–°–† –њ—А–Є —И–Є—А–Њ–Ї–Њ–Љ –і–Є–∞–њ–∞–Ј–Њ–љ–µ —В–µ–Љ–њ–µ—А–∞—В—Г—А –Њ—В –Љ–Є–љ—Г—Б 50 –і–Њ –њ–ї—О—Б 55 –≥—А–∞–і—Г—Б–Њ–≤ –¶–µ–ї—М—Б–Є—П (–†–Є—Б. 4.):¬†—Г–љ–Є–Ї–∞–ї—М–љ—Л–µ –і–Њ—Б—В–Є–ґ–µ–љ–Є—П –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ–Њ–є –љ–∞—Г–Ї–Є –Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є

–С–Є–±–ї–Є–Њ–≥—А–∞—Д–Є—П:

- –Ґ—А–Є–љ–Ї–µ—А –С.–Ф. –С–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ –Ї—А–µ–њ–Є —И–∞—Е—В–љ—Л—Е —Б—В–≤–Њ–ї–Њ–≤, –њ—А–Њ–є–і–µ–љ–љ—Л—Е –њ–Њ –Ј–∞–Љ–Њ—А–Њ–ґ–µ–љ–љ—Л–Љ –њ–Њ—А–Њ–і–∞–Љ, –ґ—Г—А–љ–∞–ї ¬Ђ–®–∞—Е—В–љ–Њ–µ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–Њ¬ї, вДЦ 3, 1962, —Б—В—А. 7-10.

- –Ґ—А–Є–љ–Ї–µ—А –С.–Ф. –Ю–њ—Л—В –њ–Њ–і–≤–Њ–і–љ–Њ–≥–Њ –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П —Б–≤–∞–є –Љ–µ—В–Њ–і–Њ–Љ –Т–Я–Ґ –≤ —Г—Б–ї–Њ–≤–Є—П—Е –Ъ—А–∞–є–љ–µ–≥–Њ –°–µ–≤–µ—А–∞, –ґ—Г—А–љ–∞–ї ¬Ђ–Ґ—А–∞–љ—Б–њ–Њ—А—В–љ–Њ–µ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–Њ¬ї,вДЦ 2, 1971, —Б—В—А. 17-18.

- 3. –Ґ—А–Є–љ–Ї–µ—А –С.–Ф., –Ч–∞—Б–µ–і–∞—В–µ–ї–µ–≤ –Ш.–С. –Я—А–Є–љ—Ж–Є–њ—Л –Ї—А—Г–≥–ї–Њ–≥–Њ–і–Є—З–љ–Њ–≥–Њ –≤–Њ–Ј–≤–µ–і–µ–љ–Є—П –Љ–Њ–љ–Њ–ї–Є—В–љ—Л—Е –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е —Б–Њ–Њ—А—Г–ґ–µ–љ–Є–є, ¬Ђ–Ъ–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –Є —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–Њ —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л—Е —Б–Њ–Њ—А—Г–ґ–µ–љ–Є–є¬ї, —Б–±–Њ—А–љ–Є–Ї —В—А—Г–і–Њ–≤ –Т–Э–Ш–Я–Ш –Ґ–µ–њ–ї–Њ–њ—А–Њ–µ–Ї—В, –≤—Л–њ. 47, –Ь–Њ—Б–Ї–≤–∞, 1979.

- –Ґ—А–Є–љ–Ї–µ—А –С.–Ф. –Т–ї–Є—П–љ–Є–µ —А–∞–љ–љ–µ–≥–Њ –Ј–∞–Љ–Њ—А–∞–ґ–Є–≤–∞–љ–Є—П –љ–∞ –њ—А–Њ—З–љ–Њ—Б—В—М –Є –і–Њ–ї–≥–Њ–≤–µ—З–љ–Њ—Б—В—М –±–µ—В–Њ–љ–∞, –Т—В–Њ—А–Њ–є –Љ–µ–ґ–і—Г–љ–∞—А–Њ–і–љ—Л–є —Б–Є–Љ–њ–Њ–Ј–Є—Г–Љ –њ–Њ –Ј–Є–Љ–љ–µ–Љ—Г –±–µ—В–Њ–љ–Є—А–Њ–≤–∞–Є—О вАЮRILEM вАУ 1975 вАУ –Ь–Њ—Б–Ї–≤–∞вАЬ, –У–µ–љ–µ—А–∞–ї—М–љ—Л–µ –і–Њ–Ї–ї–∞–і—Л, –Ь–Њ—Б–Ї–≤–∞, –°—В—А–Њ–є–Є–Ј–і–∞—В, 1976, —Б—В—А. 239 вАУ 241.

- –Ґ—А–Є–љ–Ї–µ—А –Р.–С. –Ю–њ—Л—В –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –±–µ—В–Њ–љ–љ—Л—Е —А–∞–±–Њ—В –њ—А–Є –≤–Њ–Ј–≤–µ–і–µ–љ–Є–Є —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л—Е –≤—Л—Б–Њ—В–љ—Л—Е —Б–Њ–Њ—А—Г–ґ–µ–љ–Є–є –≤ —Г—Б–ї–Њ–≤–Є—П—Е —Б—Г—Е–Њ–≥–Њ –ґ–∞—А–Ї–Њ–≥–Њ –Ї–ї–Є–Љ–∞—В–∞ –Є –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А, –Ь–Є–љ–Љ–Њ–љ—В–∞–ґ—Б–њ–µ—Ж—Б—В—А–Њ–є –°–°–°–†, –ґ—Г—А–љ–∞–ї ¬Ђ–°–њ–µ—Ж–Є–∞–ї—М–љ—Л–µ —Б—В—А–Њ–Є—В–µ–ї—М–љ—Л–µ —А–∞–±–Њ—В—Л¬ї вДЦ 11, 1979, —Б—В—А. 1 вАУ 4.¬†

–Ъ–Њ–Љ–Љ–µ–љ—В–∞—А–Є–Є (0)