А.Б. Тринкер, д.т.н.

70 лет назад в производстве цементов и бетонов начали успешно применять ПАВ – поверхностно-активные вещества.

Безотходного производства не существует, создание «замкнутого цикла» промышленных производственных процессов – это фантастика, но осуществить эффективное практическое использование всех вредных отходов промышленности с целью защиты природы и климата – это реальные достижения отечественных учёных.

Высоко-функциональный бетон ВФБ (High Performance Concrete) обладающий одновременно хорошими удобо-обрабатываемостью и удобо-укладываемостью в опалубку с большим содержанием арматуры (выше 250 кг/м3), имеющий высокие прочность (B40-В80), морозостойкость (F300-F500) и водонепроницаемость (более W10), а так же сопутствующие свойства – низкое водопоглощение, коррозионная стойкость в разных агрессивных средах, высокая износостойкость, плотность, защиту от биологической коррозии, и низкую себестоимость – такой бетон был получен в ХХ веке. Из ВФ Бетона была построена Останкинская телебашня в 1963-1967 годах.

Предпосылки возникли в 1930-х годах – поверхностно-активные вещества ПАВ были впервые исследованы советским физико-химиком академиком П.А. Ребиндером (1898-1972). Открытие им в 1928 году эффекта адсорбционного понижения прочности твёрдых тел названного «Эффектом Ребиндера» положило начало новой науке – физико-химической механике и вошло в учебники всех стран мира, а его изобретения по коллоидной химии журналисты называют теперь «нано технологией».

Общеизвестно, что «высокая подвижность и удобоукладываемость бетонной смеси (литьевая технология) снижает трудоёмкость работ, ускоряет темпы строительства и влияет на поверхность бетона, снижение водоцементного отношения бетона улучшает его структуру, повышает плотность, прочность, морозостойкость и следовательно долговечность» – цитата из опубликованного в 1952 году труда /2/ по итогам массового внедрения самого первого в Мире ПАВ /1/ в промышленном масштабе.

Первая отечественная пластифицирующая химическая добавка Сульфитно-Спиртовая Барда ССБ (Инструкция Госстроя СССР 1951 года, № ИМ-202-51) с применением которой всего-то за одну пятилетку было успешно изготовлено более 4 миллионов кубометров высоко- прочного и высоко-долговечного пластифицированного бетона – это многотоннажные отходы целлюлозно-бумажных комбинатов, которые выливали в озёра, тайгу, реки.

Одновременно шла работа по модифицированию ССБ электролитами, которые как комплексные добавки впервые защищал в 1955 году в своей диссертации Б.Д. Тринкер, а потом применил при возведении Останкинской телебашни, причём впервые в количестве 0,15-0,2% сухого вещества от массы цемента. Самое ценное в его «Руководстве по проектированию составов бетона» 1957 года /3/ оказалась возможность прогнозировать свойства бетона в конструкциях и сооружениях с применением пластификаторов, причём по простейшей методике за 1-2 дня.

В итоге дальнейшей очистки лигносульфонатов от вредных веществ, был получен ПАВ с более стабильными свойствами и меньшим содержанием редуцирующих веществ – Сульфитно-Дрожжевая Бражка /4/ СДБ (Указания Госстроя СССР 1970 года, СН 406-70).

Было пластифицировано более 60 миллионов тонн цемента в год или 50% от всего бетона изготавливаемого отечественной промышленностью.

Параллельный этап в научно-техническом модифицировании бетонов – получение в лаборатории и применение Лигносульфонатов, технических ЛСТ разных марок. Учитывая индивидуальные требования для монолитного и сборного бетона, также технологии и режимы ТВО требовалось создать гибкую и одновременно универсальную добавку.

Помимо ССБ-СДБ-ЛСТ, применяли ещё несколько десятков других химических добавок, ускорителей, разжижителей которые вводили в бетонные смеси в количестве 3-10% и более.

В начале 1970-х годов впервые была поставлена научно-техническая задача о производстве и применении обезвоженного то есть сухого пластификатора ЛСТ, который может храниться длительное время и при любой температуре, транспортируется на любые расстояния в герметической таре и имеет стабильные свойства.

Как известно, ранее ССБ – СДБ – ЛСТ отпускали с ЦБК в цистернах 50% концентрации и применяли в виде раствора 10 – 15% концентрации. В результате НИИОКР была получена сухая ЛСТ которую обезвоживали в калориферах на ЦБК, хранили в крафт-мешках. Дополнительный, двойной эффект был получен в результате транспортирования добавки в мешках, компактном складировании и точности при дозировании. Одновременный значительный эффект – сухая ЛСТ не имеет ограничений в сроках годности и температурных параметров хранения, в отличие от раствора.

Процесс поиска новых эффективных добавок ускорился после приезда в 1974 году из западно-германского города Heidelberg (Гейдельберг) двух профессоров с канистрой добавки которую они назвали Melment (Мельмент) и после подробного доклада в НИИЖБ Госстроя СССР (автор данной статьи присутствовал как секретарь секции монолитного бетона), передали 20 литров раствора Мельмент в центральную лабораторию коррозии профессору д.т.н. В.М. Москвину, и в скором времени в Минхимпроме при помощи масс-спектрометра получили точный химический состав, как оказалось основой Мельмента, как оказалось, была нафталино-формальдегидная смола.

Чтобы получить авторское свидетельство во ВНИИГПЭ была отправлена заявка на «суперпластификатор С-3» компонентами которого являются нафталино-формальдегидная смола (то есть Мельмент) и советская СДБ. Пластифицирующий эффект от применения «С-3» оказался меньшим, чем Мельмент.

При стоимости добавки СДБ = 5-10 руб/т и содержании в бетоне в количестве от 0,15% до 0,2% сухого вещества от массы цемента, «С-3» стоил 1000 руб/т и вводился в количестве в 5-6 раз большем, нетрудно подсчитать что никакой эффект от применения «С-3» не компенсирует расходы (кстати ПЦ марки 400 тогда стоил 23 руб/т). Кроме того нафталино-формальдегиды вызывали аллергию и астму – как пример можно привести профзаболевание начальника лаборатории завода ЖБИ № 11 Главмоспромстройматериалы Н.Б.Варенцовой.

В 1979 году из Японии учёные привезли ещё один «супер» на основе органических смол Майти, но меламино-формальдегидная смола была ещё более высокой стоимости и токсичности.

В 1985-1986 годах в Центральной Лаборатории Коррозии НИИЖБ были проведены комплексные многостадийные сравнительные испытания всех существующих химических добавок, подтвердивших наибольший экономический эффект при применении супер-ЛТМ по ТУ 480-2-4-86 на основе ЛСТ и СН – широко применявшихся с конца 1940-х годов без вредных последствий для людей и природы.

В начальный период электролитами использовались несколько солей в том числе нитрат натрия, нитрат кальция и другие. Однако наилучшую совместимость с лигносульфонатами и главное безвредность для обслуживающего персонала и противопожарную безопасность, так же отсутствие ограничений как не вызывающий коррозию арматуры (чем отличаются все хлориды), одновременно обладающий самой минимальной себестоимостью был определён сульфат натрия СН /5/.

Общеизвестно, что авария метромоста в Москве на Воробьёвых горах и последующий многолетний сверх-дорогостоящий ремонт с 1982 по декабрь 2002 годы произошли в результате непроверенной и неотработанной технологии применения химических добавок-ускорителей на основе хлоридов (ХК, ННХК), и поэтому в условиях максимально приближенных к производственным в климатических камерах «Feutron» несколько лет в центральной лаборатории специальных и высотных сооружений и конструкций ВНИПИ Теплопроект проверяли бетон с комплексными добавками и разными электролитами, а затем с универсальным суперпластификатором ЛТМ.

Наилучший результат среди разных модификаций лигносульфонатов и добавок из смол показал ЛТМ (Рекомендации Госстроя СССР 1987).

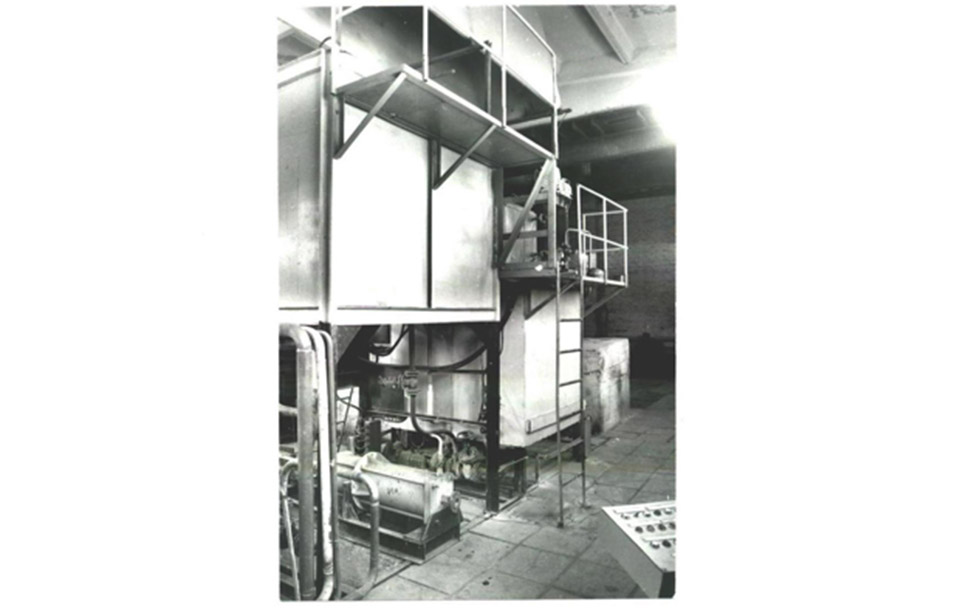

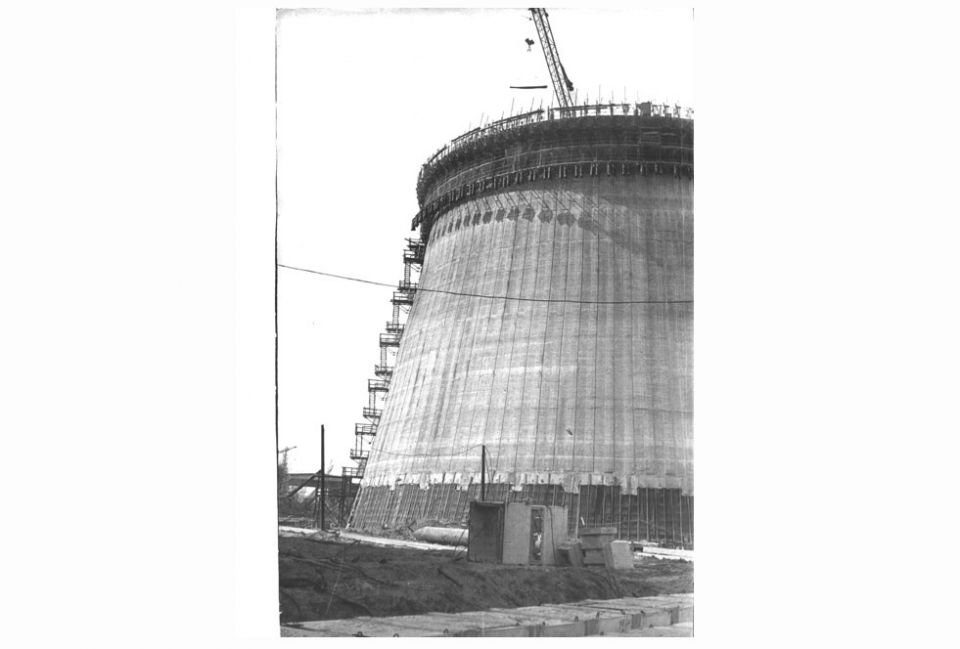

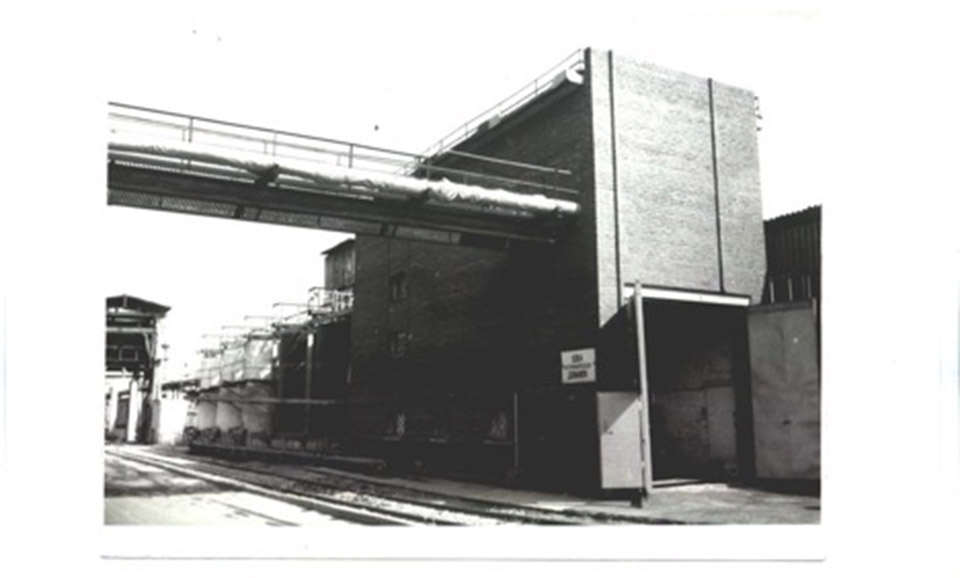

В течении 1985 года заводом ЖБИ № 17 под научно-техническим руководством автора статьи был полностью освоен промышленный выпуск всей номенклатуры изделий – забивные сваи длиной от 4 до 17 метров, плиты покрытий и перекрытий, фундаментные блоки, дорожные плиты, товарный (летний и зимний) в полном объёме 170 тысяч кубометров бетона в год (фото 1–4).

Отработана технология получения ЛТМ из ЛСТ многотоннажных отходов Кондопогского ЦБК (получаемых практически бесплатно в цистернах по 60 тонн 50% концентрации) и сульфата натрия СН отходов Щёкинского витаминного завода Минмедбиопрома СССР, покупаемых за символическую плату 10 руб/тонна.

Проверка всех параметров подтвердили уникальные свойства супер-ЛТМ : низкая себестоимость не сравнимая с другими добавками, получение стабильной литой (до 22-26 см осадки стандартного конуса) бетонной смеси в любое время года с высокими прочностью (B30-В40), морозостойкостью (F300) и водонепроницаемостью (W8-W12) бетона всех производимых Заводом ЖБИ № 17 конструкций и бетона для монолитных сооружений. Центральная санитарно-эпидемиологическая служба гарантировала экологическую безопастность при применении супер-ЛТМ.

«За разработку наиболее выдающихся проектов и строительство по этим проектам предприятий, зданий и сооружений» – цитата из опубликованного Постановления Правительства в августе 1987 года, за эффективное высокоприбыльное промышленное внедрение супер-ЛТМ заводу ЖБИ № 17 Главмоспромстройматериалов (теперь «Спецстройбетон») была присуждена Премия Совета Министров СССР.

Одновременно супер-ЛТМ широко применялся для получения осободолговечного бетона в монолитном гидротехническом специальном высотном /6/ строительстве (фото 4). Конструкции и сооружения получены высшего качества и многократно были испытаны на долговечность.

Не останавливаясь на достигнутом, в 1986 году на более мощном Краснопресненском заводе ЖБК ДСК № 1 Главмосстроя, автором статьи была смонтирована и запущена самая большая в СССР установка с 12-кубовой рабочей ёмкостью, из расчёта на полную производительность завода равную 600 тысяч кубометров бетона в год (фото 5-6).

Была отработана технология приёма порошкообразного сульфата натрия СН поставляемого с Волгодонского химического комбината Минхимпрома СССР в 60-тонных цистернах – многотоннажные отходы производства моющих средств стиральных порошков от которых завод был рад избавиться, так как был вынужден сбрасывать свои ежедневные отходы непосредственно в Волгу.

Для лучшего ускоренного перемешивания при приготовлении супер-ЛТМ автором статьи был смонтирован РПА-гомогенизатор и впервые в Москве – нанотехнология была промышленно применена для строительного производства.

Нано-супер-ЛТМ /7/ использовали в 1986 году на всех восьми конвейерных линиях производящих наружные стеновые панели с гибкими связями, панели кровли, перегородки и другие конструкции, получив большие экономические эффекты, а автор технологии получил серебряную медаль ВДНХ СССР только в 1990 году.

За пятилетку с 1985 по 1990 годы супер-ЛТМ успешно применён в специальном высотном строительстве СССР, в монолитном и сборном домостроении Москвы, причём высокий экономический эффект получен в широком диапазоне технологий – при возведении высотных градирен и труб, на агрегатно-поточных, конвейерных и кассетных линиях, при производстве многопустотных настилов перекрытий с преднапряжённой арматурой и жёсткостью бетонной смеси 20-40 секунд (ЗЖБИ-5, ЗЖБИ-6, ЗЖБИ-8 ГМПСМ, при сокращённом – около 5 час и сверх-жёстком режимах тепловой обработки при 90 градусов Цельсия (Комбинат ЖБК-9 ГМПСМ), по литьевой технологии в кассеты высотой 4 метра (Тушинский ЗЖБК ДСК-1 ГМС).

Отработаны технологии применения нано-супер-ЛТМ на прокатных станах ДСК-3 с керамзитобетоном, в пропарочных камерах с острым и глухим паром, с конвективным и контактным электроразогревом…

Необходимо отметить, все химические добавки на основе лигносульфонатов и сульфата натрия – абсолютно безвредные; в отличие от химических добавок на основе полимерных смол (меламино-нафталино-формальдегидные и др.) вызывающие в случаях редкого применения аллергию, если чаще применять астму и т.д.

Известно, что СДБ успешно заменяет мыло, а сульфат натрия простейший и доступный ускоритель твердения, все компоненты супер-ЛТМ неагрессивные для человеческого организма. Лигносульфонаты – отходы производства Целлюлозно-Бумажных Комбинатов самые многотоннажные, особенно перспективны в связи с их доступностью, распространённостью и способностью к совершенству для современных исследователей имеющих модерновое лабораторное оборудование.

Созданный в Москве в начале 1980-х годов аппарат РПА для особотонкого измельчения нескольких компонентов разной консистенции, не смешиваемых в обычных миксерах, применялся на заводах сборного железобетона для получения высококачественной смазки для форм. Смазку по разработанной автором статьи технологии готовили также из отходов производства пищевой промышленности – органических жиров, это тоже отечественная нано-технология.

Роторно-Пульсационный Аппарат РПА (фото 7) позволяет за короткий промежуток времени при минимальных энергетических затратах перемешать компоненты и получить высоко-гомогенный состав на молекулярном уровне, то есть нано-материал. При помощи РПА на основе супер-ЛТМ получили новое вещество с уникальными свойствами – суперпластификатор нового поколения, нано-супер-ЛТМ, с помощью которого успешно промышленно получили и применили всепогодные самоуплотняющиеся бетоны и строительные композиты.

РПА с помощью которого получили нано-супер-ЛТМ – это ещё один шаг в будущее, который в ХХ1 веке необходимо продолжить устанавливая последовательно – РПА и сушильный калорифер на ЦБК и применяя для приготовления бетона сухой нано-супер-ЛТМ (фото 8) можно добиться получения значительной дополнительной (от суммарного исходного достижения) экономической прибыли.

Всего за пятилетку (по 1989 год) с применением нано-супер-ЛТМ было изготовлено более двадцати миллионов кубометров бетона, что позволило получить огромный экономический производственно-подтверждённый эффект за счёт:

- Экономии цемента от 8 до 15 %.

- Повышения удобоукладываемости бетонной смеси – применения литьевой технологии (снижение трудозатрат и электро-энергии).

- Повышения срока службы, долговечности строительных сооружений и конструкций.

- Сокращения срока ТВО и расходов на обогрев бетона.

- Утилизации-использования многотоннажных отходов индустрии.

Это была новая отечественная промышленная сверхвысокоприбыльная технология, которая в течении 1960-1980-х годов доведена до 90% химизации технологии всего производства бетона в СССР с одновременной утилизацией-использованием многотоннажных ежедневных отходов разных производств загрязняющих природу.

В 1970-1980-е годы невозможно было представить, что до Великой Отечественной войны не существовала индустрия химических добавок в СССР (и во всём мире) и невозможно было возводить уникальные промышленные специальные долговечные железобетонные сооружения.

Наука должна работать для производства, что и доказали учёные.

________________________________________________________________________

Библиография:

- Тринкер Б.Д., Номер патента 87043 : Способ приготовления пластимента для бетонов и катализатора для размола цементного клинкера, заявлено 24.12.1948 , опубликовано 01.01.1950 : „Предметом изобретения является способ приготовления пластимента, применяемого в качестве пластификатора для бетонов или в качестве катализатора для размола цементного клинкера“.

- Тринкер Б.Д. Применение пластифицированного цемента и пластифицирующих добавок к бетону, Минстроймаш, НИИС, Госстройиздат, Москва-Ленинград, 1952, стр. 1 – 60.

- Тринкер Б.Д. Руководство по проектированию и подбору состава гидротехнического и обычного бетона, Министерство строительства РСФСР, НИИC, Москва, 1957.

- Тринкер Б.Д. Указания по применению бетона с добавкой концентратов сульфитно-дрожжевой бражки СН 406-70, Госстрой СССР, 1970, стр. 1 – 18.

- Тринкер А.Б. Опыт производства бетонных работ при возведении специальных высотных сооружений в условиях cухого и жаркого климата, журнал «Специальные строительные работы», № 11, 1979, стр. 3 – 9.

- Тринкер А.Б. Единая система скоростного бетонирования высотных сооружений, журнал «Бетон и железобетон», № 12, 1983, стр. 20 – 21.

- Тринкер А.Б. Экономия цемента в сборном и монолитном бетоне и железобетоне, журнал «Строительные материалы», № 12, 1992, стр. 17 – 19.

Комментарии (0)