Шаровые полнопроходные краны ALTSTREAM используются в качестве запорной арматуры при монтаже систем питьевого и горячего водоснабжения, отопления, технических трубопроводов, а также сжатого воздуха и жидких углеводородов.

Диапазон диаметров условного прохода Dу - От 1/2" до 4", Нормативное давление PN - От 1,6 до 4,0 МПа, Нормативный срок службы – 30 лет, Минимальный ресурс – 25000 циклов, Наработка на отказ - 55000 циклов.

Шаровые краны являются самым распространенным сантехническим видом арматуры.

Производство шаровых латунных кранов начинается с тщательной проработки конструкции, опираясь на постоянный мониторинг технических новинок.

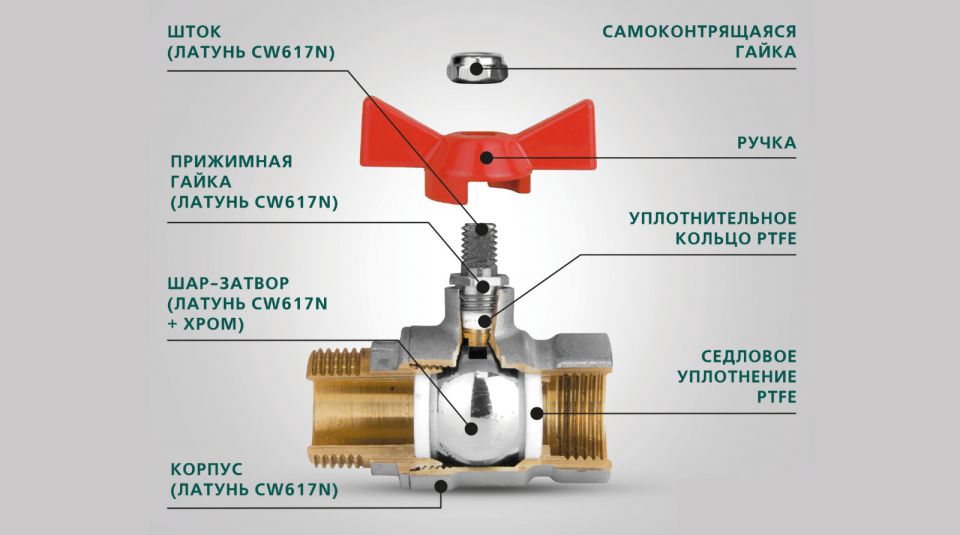

Корпус шарового крана AltStream и затворный шар изготавливаются из латуни марки CW617N, по стандарту EN 12165 (соответствует марке ЛС59-1, ЛС59-2 по ГОСТ 15527-2004).Шток и сальниковая гайка из латуни марки CW614N (ЛС 58-3). В основе этих марок латуни - идеальный баланс прочности и пластичности для изготовления изделий методом горячей штамповки.

Существует три технологии изготовления корпуса шарового латунного крана.

- В первом случае корпус изготавливают методом литья. Этот способ является самым простым и дешевым, но имеет существенные недостатки, в корпусе появляются каверны, полости и воздушные включения, которые являются причиной быстрого разрушения корпуса изделия.

- Во втором случае используется метод матричного запекания. Латунный порошок засыпается в специально подготовленную матрицу и запекается в условиях высокой температуры до получения готовой детали. Матричный метод так же имеет существенный недостаток: ослабленная структура исходного сырья не позволяет получить на выходе прочные и долговечные изделия.

- В третьем случае используется метод горячего прессования – самый надежный способ изготовления корпуса шарового крана и затворного шара. Латунные прутки разных размеров нарезают на заготовки в соответствии с требованиями заказа.

Полностью автоматизированная линия штамповки позволяет получить из заготовки, нагретой в индукционной печи, деталь корпуса за один рабочий ход. Готовое изделие имеет высокое качество, в нем отсутствуют полости и неровности, поэтому дополнительная обработка деталей не требуется. Получившийся при штамповке облой удаляется с заготовок на роботизированной линии.

Горячепрессованная латунь – это однородность материала, полная монолитность изделия, стабильность в эксплуатации и стойкость к высокому давлению.

Корпус шарового крана изготавливается в виде двух частей, соединяемых между собой по резьбе. Для надежности соединения используют анаэробный клей-герметик.

В пескоструйных машинах удаляются остатки графитовой смазки нанесенной перед этапом штамповки.

Токарные операции, высверливание отверстия на заготовках затворных шаров и нарезание резьбы на корпусах кранов полностью автоматизированы.

Заготовке затворных шаров придается форма шара. Для достижения идеально ровной поверхности шара применяется алмазная шлифовка. После механической обработки идёт процесс очистки поверхностей деталей корпуса шарового крана специальным химическим составом, обезжиривание, и электрохимическое нанесение никеля для улучшения коррозионных свойств изделия. Шар проходит процедуру омеднения – покрытие поверхности медной подложкой, поверх которой наносится гальваническое хромовое покрытие. Омеднение необходимо для придания долговечности хромовому покрытию.

Особенность производства заключается в том, что обезжиривание поверхности корпуса и шара перед гальваническим покрытием производится методом химической очистки. Это позволяет получить более чистую поверхность, следовательно, и более качественное гальваническое покрытие.

Для изготовления седельных колец шаровых кранов используется фторопласт (тефлон (P.T.F.E.)). Этот материал считается идеальным для уплотнений шаровых кранов. Фторопласт стоек к температурным (до 150 °С) и химическим воздействиям, обладает высокими антифрикционными и прочностными показателями.

В корпус крана изнутри вставляется шток управления с фторопластовым уплотнительным кольцом – это важная особенность, отличающая шаровые краны от других видов запорной арматуры и не позволяющая давлению выдавить шток из корпуса, а также способствующая самоуплотнению штока при повышении давления.

Затем вставляется первое седельное кольцо из фторопласта, по которому скользит запорный шар, который соединяется со штоком управления посредством специально отфрезерованного шлицевого соединения.

Качество обработки штока заметно влияет на срок службы крана. Микронеровности на штоке при каждом повороте ручки вырывают частицы сальникового уплотнителя, что приводит к потере герметичности, поэтому поверхность штока, соприкасающаяся с сальниковым уплотнением, полируется.

Сальниковый уплотнитель выполнен из фторопласта. Опыт конструирования и эксплуатации сальников показал, что наиболее надежным является узел, в котором втулка сальника имеет наружную резьбу, а шейка корпуса – внутреннюю. Такое решение делает уплотнение полностью герметичным, а сам узел легко ремонтируемым. Опорная шайба изготовлена из фторопласта и выполняет функции уплотнителя и антифрикционного элемента одновременно. Как идеальный материал для сальниковых уплотнений шаровых кранов, фторопласт почти полностью вытеснил остальные материалы.

Подобная конструкция сальникового узла в шаровых кранах гарантирует полную герметичность при соблюдении потребителем условий эксплуатации, хранения и монтажа.

Краны могут комплектоваться двумя видами рукояток сделанных из алюминиевого сплава с порошковым напылением - «бабочкой» или никелированной стали - «ручкой». Если требуется значительное усилие для поворота крана, подбирается модель с «ручкой», которая удлиняет рычаг воздействия, создавая большее усилие. Ели большее значение при установке имеет компактность крана, выбирается тип ручки «бабочка», имеющая меньшую длину.

Способ крепления рукоятки шарового крана влияет на его долговечность и безопасность эксплуатации. Самым надежным является узел с самоконтрящейся гайкой. Полиэтиленовое кольцо в гайке с внутренним диаметром, меньшим диаметра штока, предотвращает самопроизвольное откручивание в результате продольных усилий и вибрации трубопровода. Крепление рукоятки обычной гайкой требует обслуживания, гайку приходится регулярно подтягивать.

Не допускается эксплуатировать кран с ослабленной гайкой крепления рукоятки, так как это может привести к поломке шейки штока.Наименее удачным является узел, в котором рукоятка крепится винтом. Внутренняя продольная резьба в штоке значительно ослабляет его.

Маркировка наносится на боковую поверхность латунного корпуса крана. На шаровом кране указываются: Эмблема (торговый знак, клеймо) компании-производителя – обязательный атрибут качественного изделия.

- DN – номинальный диаметр, который может быть указан в миллиметрах (15, 20, 25, 32, 40 и 50 мм), и в дюймах (например, ½, ¾, 1, 1 ¼, 1 ½ и 2”).

- PN – рабочее давление в барах.

- Материал корпуса – марка латуни по EN.

Испытания шаровых кранов, которые проводятся в заводских условиях, имеют целью проверку изделий на соответствие их параметров требованиям технических условий и проектно-конструкторской документации. В ходе испытаний проверяется внешний вид изделия, прочность и плотность материала из которого оно изготовлено, герметичность изделия относительно внешней среды и его работоспособность.

Комментарии (0)