Автор: А.Б.Тринкер, д.т.н.

Долговечная и гарантированно надежная гидроизоляция – одна из важнейших проблем, с которой сталкиваются строители всех стран мира при возведении жилых, промышленных и специальных сооружений.

Применение бетонных и железобетонных конструкций требует преодоления трудностей, связанных с такими свойствами твердеющего бетона, как уменьшение в объеме (контракция) и усадка. Уменьшение последствий усадки, как правило, достигается конструктивными мероприятиями: увеличением насыщения конструкций арматурой, устройством часто расположенных усадочных и температурно–деформационных швов, разделением конструкций на отдельные независимые блоки и т.д. Однако все эти мероприятия удорожают строительство, нетехнологичны и сокращают срок службы сооружений.

Попытки найти способ компенсировать усадку бетона привели к разработке теории предварительного напряжения железобетона сначала механическими способами, а потом химическим. Открытие комплексного высокоосновного химического вещества гидросульфоалюмината кальция (эттрингит) позволило получить безусадочный, расширяющийся в процессе твердения цемент.

Немного истории. В конце 1940-х годов в промышленных масштабах было начато производство водонепроницаемого расширяющегося цемента, разработанного доктором технических наук, профессором Виктором Васильевичем Михайловым (1901- 1990). Этот цемент в метростроении успешно заменил свинец для зачеканки швов тюбингов, уплотнения швов кладки тоннельной облицовки и стволов шахт, сооружения фундаментов, торкретной гидроизоляции и ремонтных работ.

В начале 1970-х в лаборатории НИИЖБ под научно-техническим руководством В.В. Михайлова был создан напрягающий цемент (НЦ), который производится совместным помолом портландцементного клинкера и расширяющегося компонента из гипса и активного алюмината кальция – глиноземистого цемента (или природного алунита). НЦ отличается способностью расширяться во влажных условиях после приобретения цементным камнем прочности 6-8 МПа и растягивать находящуюся в нем арматуру. Тем самым в конструкции создается преднапряжение, точнее химическое самонапряжение.

С 1972 года НЦ начали изготавливать в промышленных партиях на Волковысском и Подольском (ст.Силикатная) цементных заводах, автор статьи участвовал в производстве НЦ-20 на Подольском заводе НИИЦЕМЕНТа.

Возможность получить при твердении энергичное расширение и самонапряжение одновременно с самоуплотнением структуры и приобретением высокой водонепроницаемости (10-20 и более атмосфер), а также прочность уже через сутки с момента затворения до 12-15 МПа, а в проектном возрасте до 50-70 МПа позволила применить НЦ в самых ответственных сооружениях.

В первый период промышленного внедрения с 1972 года конструкций и сооружений на НЦ-20 (с малой энергией „СН“ самонапряжения =2,0 МПа) были технологические проблемы, связанные с некоторыми специфическими свойствами нового материала:

- НЦ цемент среднеалюминатный и потому недостаточно морозостоек,

- НЦ цемент обладает быстрыми сроками схватывания от 5 до 20 минут („быстряк“), поэтому бетон на его основе можно было применять только вблизи бетоносмесительного узла (БСУ).

Автор статьи с 1970 года работал в НИИЖБе Госстроя СССР и участвовал во всех внедрениях технологии бетонов на НЦ–20, в течение которых удалось решить многие научно–технические проблемы и наработать необходимый производственный опыт.

До 1972 года применяли декстрин в виде замедлителя схватывания и пластификатора, но декстрин не обеспечивал стабильного замедления и при расстоянии в 10 километров и более транспортировки бетонной смеси (так было при реконструкции Московского стадиона «Динамо» в 1977-1978) не обеспечивал удобообрабатываемость бетонной смеси.

Первая проблема замедления сроков схватывания была решена автором статьи направленным структурообразованием цементного камня путем введения поверхностно–активных веществ (ПАВ) - пластификаторов СДБ, ЛТМ. В результате стабильно осуществлялась доставка бетонной смеси автосамосвалами от БСУ до места укладки в опалубку спустя 60-90 минут при температуре до 35о Цельсия.

Вторая проблема была решена применением комплексной добавки СДБ (ЛТМ)+СНВ : проверка образцов бетона показала требуемую по проекту морозостойкость Мрз300. Автором статьи проводились исследования поровой структуры цементного камня, которая влияет на проницаемость и морозостойкость бетона. Как показали исследования на ртутном поромере, ограничение деформаций расширения при твердении НЦ с ПАВ приводит к значительному уменьшению содержания микро- и макропор, а также микропереходных пор радиусом от 0,01 до 1,0 мкм, то есть к существенному уплотнению и образованию водонепроницаемого цементного камня и, соответственно, бетона.

В 1972-1975 годах появился опыт при возведении аэродромных (ВПП аэропорта города Кемерово и московского аэропорта Домодедово) и дорожных покрытий, ледовых конькобежных стадионов («Медео» в Казахстане, ледовой арены в Киеве - фото 1, и в Москве на Водном стадионе), оболочек покрытий больших пролетов, подземных сооружений различного назначения, сборных резервуаров.

Основной наибольший объем работ с применением НЦ был выполнен при реконструкции и подготовке к проведению Московской Олимпиады-1980.

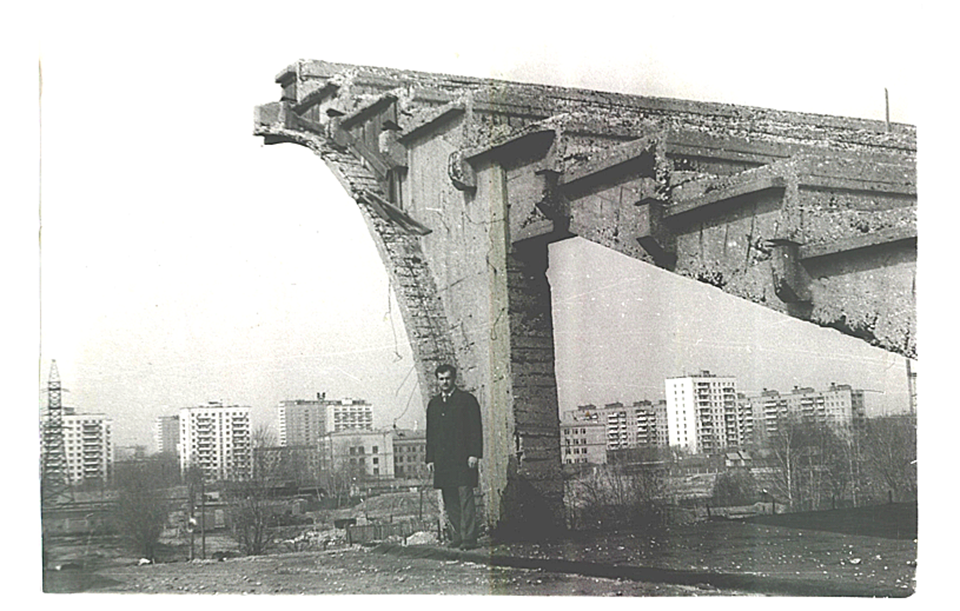

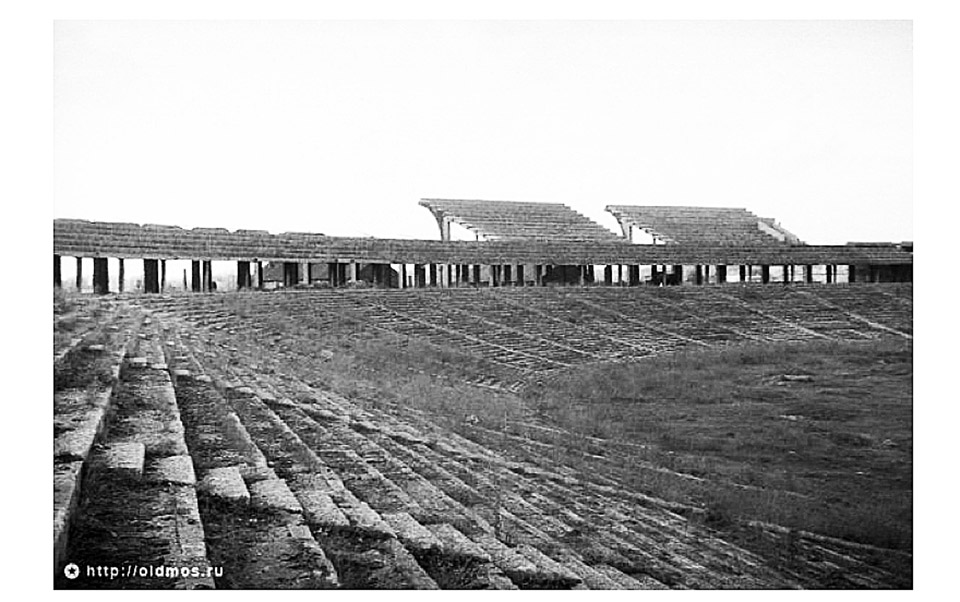

В период 1973-1975 первым было тщательно обследовано и отремонтировано огромное сооружение Центральный универсальный стадион в Измайлово (бывший им. И.В.Сталина) с двухъярусными трибунами на 200 тысяч зрителей и подземной правительственной ложей, бывшей «Сталинской», теперь там расположен музей истории Великой Отечественной войны. Строительство стадиона было начато в 1936, но остановлено в 1939 в связи с началом Второй мировой войны и вынужденным отказом от спорта в пользу укрепления обороноспособности страны.

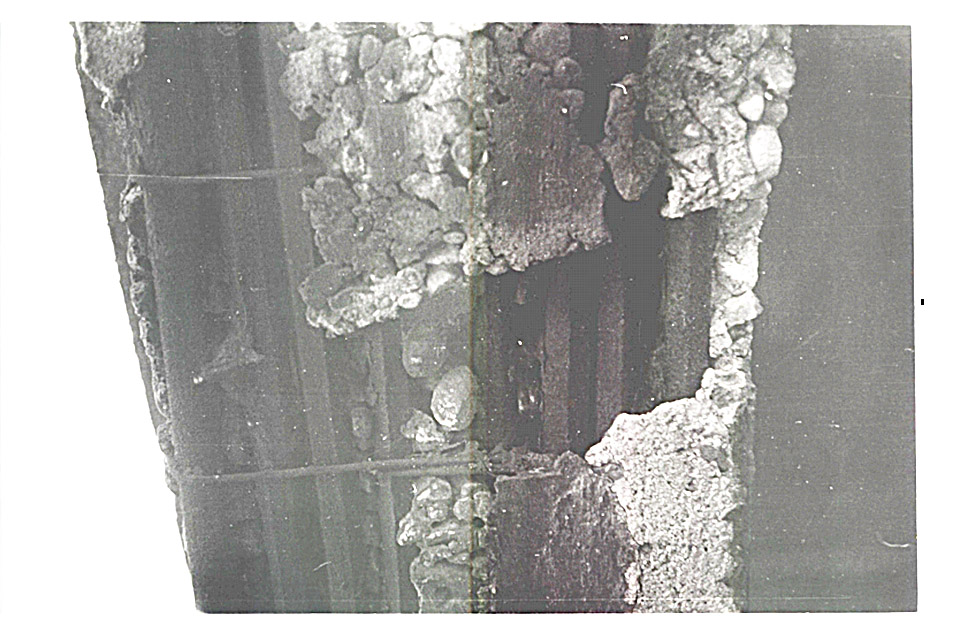

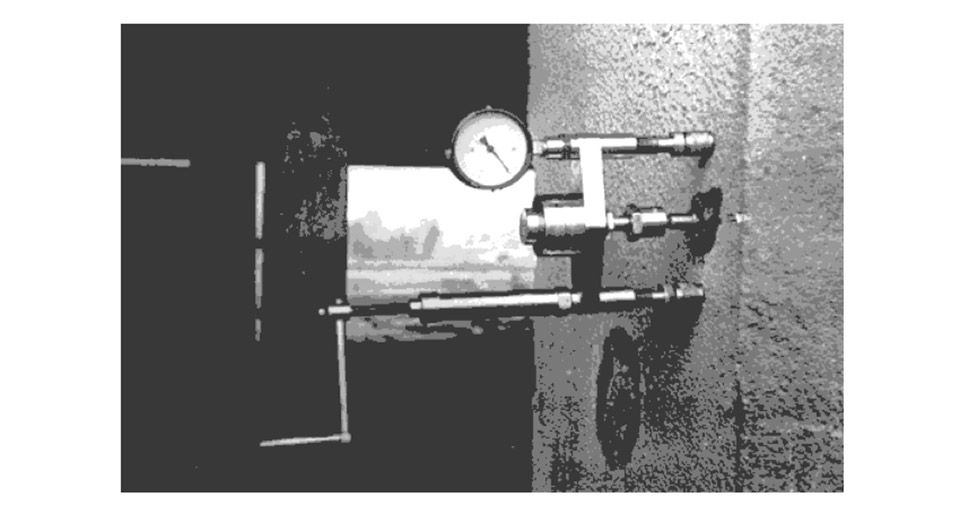

На фото 2, 3, 4 представлен стадион в Измайлово до реконструкции. Верхние поверхности трибун были очищены, пескоструены и залиты бетоном на НЦ после опалубочных и арматурных работ. Вертикальные и нижние горизонтальные поверхности после очистки покрыты торкретом на НЦ. Проверка прочности сцепления торкрета и старого бетона была проверена методом отрыва прибором, приведенным на фото 5. Результаты испытаний подтвердили отличные защитные и прочностные качества новой гидроизоляции, и надёжную водонепроницаемость более 20 атмосфер.

Самые высокие показатели по прочности, морозостойкости, водонепроницаемости, долговечности и износостойкости достигнуты в период реконструкции с 1976 года центральных стадионов : «Динамо» - Большая (40 тыс. зрителей, построена в 1928) и Малая спортивные арены, БСА «Лужники» (103 тыс. зрителей) и плавательный бассейн.

На фото 6 и 7 представлены периоды реконструкции стадиона «Динамо»: расчистка трибун от поврежденного за 50 лет эксплуатации бетона и подготовленная для бетонирования опалубка с арматурными каркасами. На фото 8, 9, 10 НЦ-бетон трибун «Динамо» успешно выдержал испытание временем : последнее цветное фото сделано в 2009 году спустя более 30 лет после круглогодичной эксплуатации, после натурных производственных испытаний морозом (при минус 30-35 градусов Цельсия, и круглосуточных переходов через ноль) и водой, солью и солнцем, на истираемость, износостойкость и долговечность, а в подтрибунных помещениях, используемых как тренажерно-тренировочные залы, было сухо и тепло !

Необходимо отметить, что в начальный период подготовки к восстановлению центральных стадионов в Москве было много предложений от иностранных коммерческих фирм (BASF, BAYER и др.), было много совещаний на самом высоком уровне, в том числе в Моспроекте-1 у главного инженера Ю.А. Дыховичного, в 1-м Строительно-Монтажном тресте (управляющий Ю.А.Шилобреев) Минсредмаша СССР, который ремонтировал «Динамо» и строил универсальный спорткомплекс на ул. Лавочкина.

Профессор, д.т.н. В.В. Михайлов отстоял применение НЦ, доказав технико-экономическую целесообразность применения НЦ-бетона вместо дорогостоящих и недолговечных пластиков из ФРГ, в этот период автор статьи вел стенографические отчеты как секретарь секции монолитного железобетона ученого совета института, а потом его величество Время доказало Истину.

Применение самонапряженного НЦ-железобетона для восстановления стадионов Олимпиады-1980 позволило создать новую конструктивную схему особо-тонких (толщиной = 4-6 см) несущих неразрезных монолитных оболочек, имеющих надежную и долговечную атмосферостойкую гидроизоляцию, исключающую применение асфальта и других материалов, включая дорогие конструкционные пластики и полимеры для ремонта, и при этом значительно сократить эксплуатационные расходы на ремонт. Возведение трибун по технологии самонапряженного НЦ-железобетона показало, что выбранный способ и материал для бетонирования технологичен, экономичен, экологичен, легко осваивается строителями и обеспечивает современные высокие темпы и качество работ.

В период строительства автором статьи одновременно проводился комплекс НИОКР по увеличению энергии самонапряжения и достигнуты замечательные результаты: получен уникальный НЦ-100 с энергией напряжения 10-12 МПа, что позволило сократить расход цемента и производить особотонкостенные н е р а з р е з н ы е железобетонные оболочки с большим модулем поверхности.

Дальнейшая перспективная планируемая автором статьи в 1977 году разработка НЦ-железобетона : строительство в Северном Ледовитом океане жилых домов на глубине 100 метров и более (освоение мирового океана), каскада пловучих в мировом океане хранилищ для нефти и кислот, добывающих платформ на шельфе и т.д.

Длительная эксплуатация в течение более 35 лет стадионов в климатических условиях Москвы, при частых переходах температуры через ноль градусов, одновременных агрессивных воздействиях от активного выщелачивания (первый вид коррозии по теории проф. д.т.н. В.М. Москвина) и солевой коррозии (второй и третий виды коррозии) подтвердили высокие характеристики напрягающего цемента как основы самонапряженного железобетона Будущего обладающего 100% водонепроницаемостью в любых атмосферных условиях.

____________________________________________________

Библиография:

1. Тринкер А.Б., Бейлина М.И. Влияние степени ограничения деформаций расширения цементного камня на напрягающем цементе на его поровую структуру, V11 всесоюзная конференция «Новое в технологии бетонов», январь 1975, Московский Дом научно-технической пропаганды им. Ф.Э.Дзержинского, сборник трудов, стр. 56 – 58.

2. Титов Ю.Н., Тринкер А.Б. (НИИЖБ), Черноиваненко В.А. (Главкузбасстрой) Опыт применения самонапряженного бетона, журнал «Специальные строительные работы», № 7, 1977, ЦБНТИ Минмонтажспецстрой СССР, стр. 8-10.

3. Тринкер А.Б. ..... и помолодеет стадион, КП на Олимпийских объектах, газета «Советский спорт», 25 сентября 1977, стр. 1.

4. Тринкер А.Б. Реологические характеристики цементного теста на напрягающем цементе, труды НИИЖБ Госстроя СССР, № 40, 1978, стр. 94 – 98.

5. Тринкер А.Б. Применение самонапряженного железобетона для возведения специальных сооружений, журнал «Специальные строительные работы», № 6, 1978, ЦБНТИ ММСС СССР, стр. 8-11.

Аннотация: история разработки и масштабного применения уникальной многопрофильной технологии изготовления надёжной гидроизоляции, создающей особотонкостенные железобетонные конструкции и сооружения неограниченной по-масштабам площади, обладающие долговечной водонепроницаемостью и коррозионной стойкостью. Технология нового поколения строительства и реконструкции, универсальная, успешно применяемая для строительства и реконструкции зданий и сооружений. Ключевые слова: водонепроницаемость, трещиностойкость, гидроизоляция, неразрезные железобетонные оболочки, жилые дома на глубине 100 метров под водой.

Construction and Reconstruction-new generation

A.B. Trinker, Dr.Sci.Tech.

Abstract: history of development and large-scale application of unique versatile manufacturing techniques of the reliable waterproofing creating osobotonkostenny reinforced concrete designs and constructions unlimited on - to area scales, having durable water tightness and corrosion resistance. Technology of new generation construction and reconstruction, universal, successfully applied to construction and reconstruction of buildings and constructions. Keywords: water tightness, crack resistance, waterproofing, not cutting reinforced concrete covers, houses at a depth of 100 meters under water.

Комментарии (0)