Сам факт наличия постоянных дискуссий о роли и месте ЛИН-концепции, в формате, допустим Lean-Production и т.п., говорит о том, что у концепции нет четкого однозначного когнитивного ядра, которое безусловно и бесспорно принимается всеми как основа для критического анализа полезности и эффективности. А почему такое ядро не сформировалось? Мы полагаем, что внутренняя конфликтность этой концепции сохраняется потому, что изначально нет внутреннего понимания источника возникновения неэффективных потерь или разнотипной муды. Все разумные люди понимают, что если производство спланировано технологически правильно, то и потерь быть не должно. Если есть потери, значит или инжиниринг (планирование и проектирование) был плохой, или влияют много факторов процессной волатильности, оставшихся от плохого ТЗ. Очевидно, что потери появляются только на том или ином переломе: проектировали под одно, производим другое, частая переналадка, смена продукта, смена персонала, смена оснащения и сырья, изменение сервиса, кастомизация товара, т.е. там, где есть не чистый роботизированный поток, а настройка под задачи. Чем чаще меняем, тем больше муды. Получается, что вся концепция Lean - это долгая история по устранению и нивелированию этого проектного брака. Как эту коллизию положить на системные рельсы?

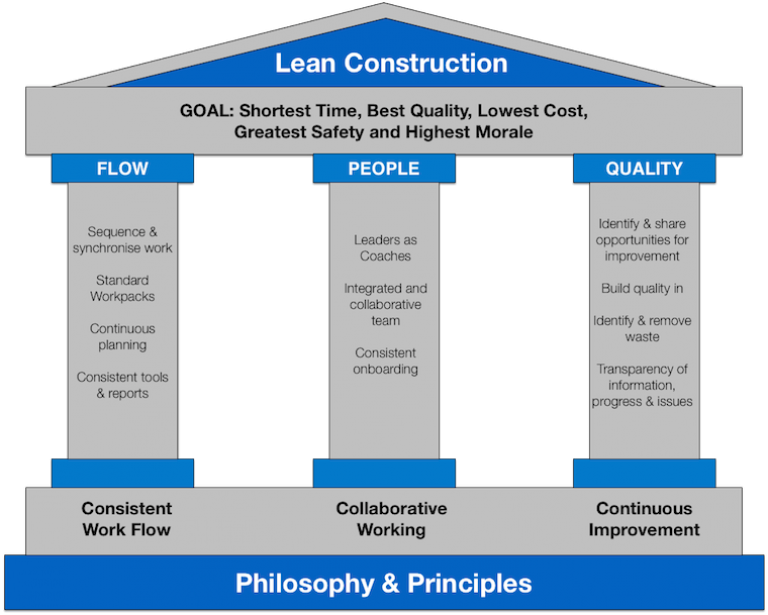

Lean Construction - довольно нелепая монетизация Lean Production для строителей.

Когда мы начинали разговор о проблемах синхронизации продуктовых систем, мы уже упомянули один из всем известных способов приведения продуктовых систем к максимально эффективному состоянию - Бережливое производство или Lean Production, как это принято сегодня говорить! Очевидно, что сам системный подход даёт подсказку, что философия бережливости хороша для процессных продуктовых систем, причем, или некачественно спроектированных, что требует её улучшения в процессе эксплуатации. Или предназначенных для изменений, то есть гибких, где каждая перенастройка, переналадка или переоснащение приводит к возникновению новых, более эффективных процессов эксплуатации или производства.

Говоря о проектировании абсолютных процессных или проектных продуктовых систем, мы, разумеется не обсуждали вопрос сроков и качества этого системного инжиниринга. Чем быстрее требуется спроектировать продуктовую систему, тем больше там будет ошибок и несостыковок. А то, что ошибки, проблемы отсутствия полной информации, вопросы влияния рисков и неопределённости и т.п. факторы несовершенства, не позволяют создавать абсолютно идеальные системы, полностью синхронизированные - сознательно опускали. Просто констатировали сам факт асинхронности внутри систем. Сегодня как раз тот случай, когда можно констатировать саму сущность навязанной нам концепции бережливого производства с точки зрения системного инжиниринга и менеджмента. По сути мы можем зафиксировать утверждение, что Бережливое производство - это реакция менеджмента продуктовых систем на некачественное планирование и проектирование - как АКСИОМУ системного подхода! Ведь что, по сути, означает поиск и внедрения бережливых процессов и отношений? Это означает, что изначально эти процессы, при инжиниринге продуктовой системы, или не были продуманы до конца, или установленные требования не исполняются, или процессы так поменялись, что установленные (исходно-бережливые) технологии уже не актуальны!

Чтобы подтвердить это утверждение, достаточно спросить, а как часто вы используете методики бережливого производства в своей обычной жизни? Странно, но приходится констатировать, что многие адепты бережливости вообще не знают и не применяют какие-либо инструменты бережливости в быту! Отсюда приходит и сравнение быта с производством: если бы мы сразу планировали свой быт с позиции бережливости, то, скорее всего, у нас были бы несколько иные архитектурные и проектные решения, иная отделка, иные подходы к расстановке мебели и использованию бытовых приборов. Скажем, если бы мы сразу внедряли философию "сопровождающего освещения" (то есть светло только там, где находится или идёт человек), то и проектные решения сразу бы учитывали эти бережливые идеи. То же относится к концепции "теплых зон", когда система отопления коррелирует с местами наиболее частого присутствия человека: чем чаще он там находится, тем больше тепла выделяется в этом помещении и меньше там, где он заходит редко.

Но, как показывает практика, закладывать такие решения на этапе проектирования продуктовых систем просто некому и дорого! Поэтому бережливое производство и менеджмент в принципе и является инструментом финишной доводки продуктовых систем до квази-идеального состояния в процессе эксплуатации. А это значит, что надо принципиально менять подходы к оценке эффективности систем бережливого производства в зависимости от типа продуктовой системы:

1. Если продуктовая система процессная с уклоном в направлении идеальных процессных систем, то бережливое производство целесообразно т.к. не предполагает частых и неожиданных перестроек базовых процессов. Разумеется, здесь появляется инженерная коллизия: сразу проектировать бережливое производство (долго и нудно) или сначала спроектировать и построить ключевые процессы (здания, цеха, инфраструктуру), а потом доводить их бережливыми процедурами до совершенства за счет операционных издержек? Очевидно, что второй вариант - самый распространённый!

2. Если это проектная продуктовая система, да еще с уклоном в индивидуальное эксклюзивное производство, то инструментарий бережливости будет там просто помехой и генератором реальных потерь и издержек: пока оптимизировали, появились новые заказы с совершенно иным технологическим процессом. И что, опять начинать? Отсюда следует простой вывод: в проектных продуктовых системах должны быть или высокий уровень зрелости инжиниринга или высокая степень продуманности исходных требований при создании таких систем. Кроме того, потребуется точное понимание, какие подсистемы и компоненты будут работать в процессном режиме (например, у строителей - завод по производству бетона), а какие будут постоянно проектными.

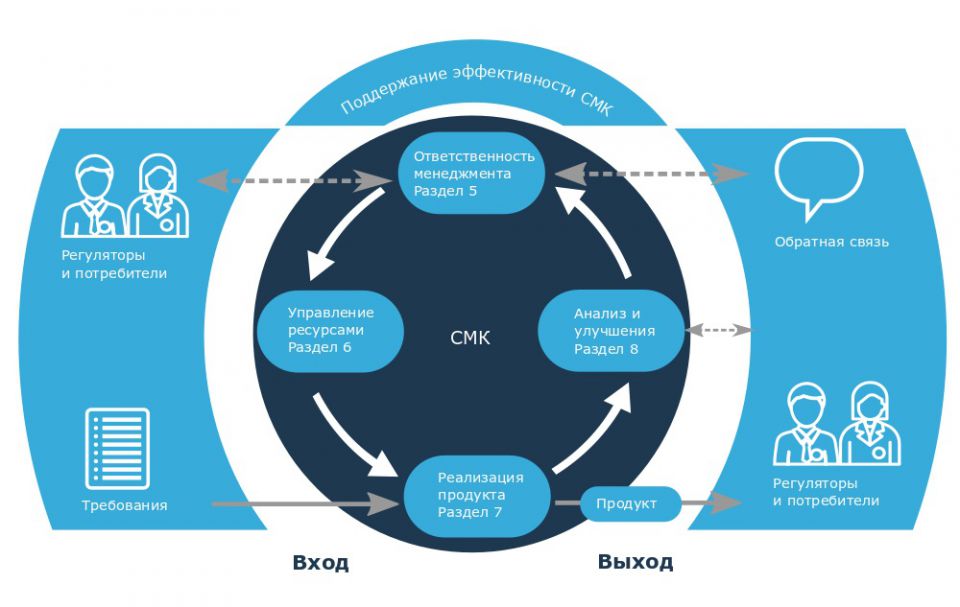

СМК - это официально-консервативная версия Lean-концепции!

Как видно, когда речь начинает идти о чисто проектных продуктовых системах, типа строительных компаний и производств, надо искать другие подходы. Мы уже упоминали, что попытка в буквальном смысле просто перенести методики процессных систем на проектные в части их доведения до совершенства (т.е. внедрение бережливого производства в т.ч.) - довольно спорная провокация, направленная на монетизацию чьих-то компетенций. В реальном мире способы и методы повышения эффективности процессных подсистем невозможно абсолютно точно адаптировать к проектным системам. Достаточно просто представить себе каким образом на строительной площадке может быть реализована философия 5S (система организации и рационализации рабочего места и рабочего пространства), если на стройплощадке рабочие места временные, неповторяющиеся, с изменяемой архитектурой рабочего пространства и условий. Ну если только у крановщиков и машинистов есть постоянное рабочее место, но и оно мобильное. Так они и так обязаны свои рабочие места содержать в соответствие с правилами эксплуатации и безопасности постоянно!

Иными словами, материально-мотивированный перенос концепций бережливого производства на строительство - это заведомо сомнительная инициатива, а потому она чаще всего и выглядит на практике как рационализация и изобретательство. Здесь это сработало, давайте чуть-чуть изменим и применим на другой стройке. Такой мобильный трансфер эмпирических знаний вполне себе можно назвать Lean Construction, но вряд ли так стоит делать, поскольку оценить эффективность на коротком промежутке времени просто не представляется возможным. А с учетом споров и дискуссий, которые такие инициативы порождают, то скорее речь идет даже о дополнительных потерях. Логичный вывод из такого узла - это Lean Engineering проектных продуктовых систем, то есть исходное составление требований по бережливой эксплуатации до их создания. Это если речь идет о предсказуемых и просчитанных процессах. Учет неопределённости должен выражаться в разработке таких подсистем, которые обеспечивают сглаживание и снижение потерь от перенастройки на разные проектные продукты. Вот тогда это и будет реально бережливое строительство.

Надо с удивлением отметить, что многие строительные компании, имея допуски на выполнение тех или иных работ, а значит, и Сертификаты о действующей Системе менеджмента качества (СМК), всё равно пытаются внедрить Lean Construction, как некую спасительную гарантию эффективности бизнеса. При этом, глядя на висящие на стенах сертификаты СМК, никто не хочет задуматься, что в своей основе, речь идет об аналогичных задачах! Если мы условно называем любой Lean-процесс снижением потерь от проектно-процессного конфликта, то СМК часто не воспринимается правильно по причине двусмысленного английского перевода. А ведь по своей сути, СМК - это система постоянного повышения эффективности деятельности компании, бизнеса или производства! Заметьте, что повышение эффективности не обозначает, что надо только исправлять недочеты некачественного планирования и построения продуктовой системы, а вполне себе значит, что надо искать новые инструменты развития. Иными словами, СМК - гораздо более широкое понятие для любой продуктовой системы, тем более для проектных систем, например строительных компаний. При этом СМК - гораздо более стандартизированная и более упорядоченная система правил и установок, чем любой Lean, просто ей надо правильно пользоваться и понимать. Тогда будет видно, что при правильной постановке, СМК закрывает все вопросы, относимые, по форме и содержанию, к Lean-инструментам.

В заключение, несколько слов о концепции Lean для продуктовых, но социально-экономических систем, то есть систем, где обязательным компонентом является человек, а продуктом является право на ресурсо-потребление и удовлетворенность от этого! Дело дошло до того, что слово "Бережливое" или Lean стали присоединять ко всему, где можно было бы получить имиджевые дивиденды: Бережливые финансы, Бережливая экономика, Бережливое Правительство, Бережливая компания и т.д. В этой связи можно сказать только одно: если вы решили стать бережливыми, значит не были таковыми до этого! А значит, эффективность управления изначально была низкой, процессы нарушаются, требования не исполняются, обязательные процедуры игнорируются - отсюда потери и необоснованные издержки. Особенно это выглядит неудобно, когда потери и издержки как раз и связаны с внедрением Lean и прочих модных управленческих открытий. Вместо того, чтобы сначала просто исполнять правильно то, что предписано, потом - улучшать то, что стало привычкой, навыком или автоматической реакцией, затем - менять то, что задерживает или ухудшает прочие процессы, затем менять технологии и методологию. Просто бездумное внедрение Lean еще ни одной компании не принесло ощутимых эффектов и дивидендов.

Статья 2022 года. Ранее нигде не выходила!

Комментарии (0)